圆盘刀式切割装置设计与模态分析

吴启斌,金 毅,侯锁军,赵向阳

圆盘刀式切割装置设计与模态分析

吴启斌,金 毅,侯锁军,赵向阳

(河南工学院 车辆与交通工程学院,河南 新乡 453003)

结合现有圆捆机结构特点和工作原理,设计了一种圆盘刀式切割器,并基于四杆机构原理,设计了将该切割器与圆捆机捡拾器相连接的挂接机构,通过控制挂接机构电动推杆的伸缩和稳定横拉杆的辅助支撑,实现了调节切割器位置和姿态的功能。利用Ansys Workbench软件对圆盘刀进行模态分析,得到圆盘刀前6阶的固有频率和主振型。

圆捆机;切割器;模态分析;站杆切割

0 引言

小麦或者水稻被收获机械收割后,被粉碎的秸秆散落在地,且留茬高度较高,这导致田间秸秆堆积较多,如果不对高留茬稻麦站秆进行二次切割和收集,将会影响下季耕种。因此,研究针对高留茬稻麦站秆的二次切割收集技术,对解决秸秆还田量大导致的下季耕种困难的问题,以及提高秸秆资源利用率,具有非常重要的意义。

常用的稻麦秸秆切割器主要有:往复式切割器[1-3]、甩刀式切割器[4-5]、圆盘刀式切割器[6-8]和链锯式切割器[9-11]。圆捆机是收集秸秆常用的农业机械,但是它一般不具备切割秸秆的功能,关于在圆捆机前方配置切割装置的研究比较少见。

本文针对高留茬稻麦站秆二次切割收集问题,提出在现有圆捆机捡拾器前方配置安装切割器进行高留茬站秆切割-捡拾联合作业的方案,并对圆盘刀进行了模态分析,得到了圆盘刀前6阶的固有频率和主振型,为保证高速旋转的圆盘刀正常工作提供了转速参考。

1 圆盘刀式切割装置设计

1.1 圆盘刀式切割装置总体结构及特点

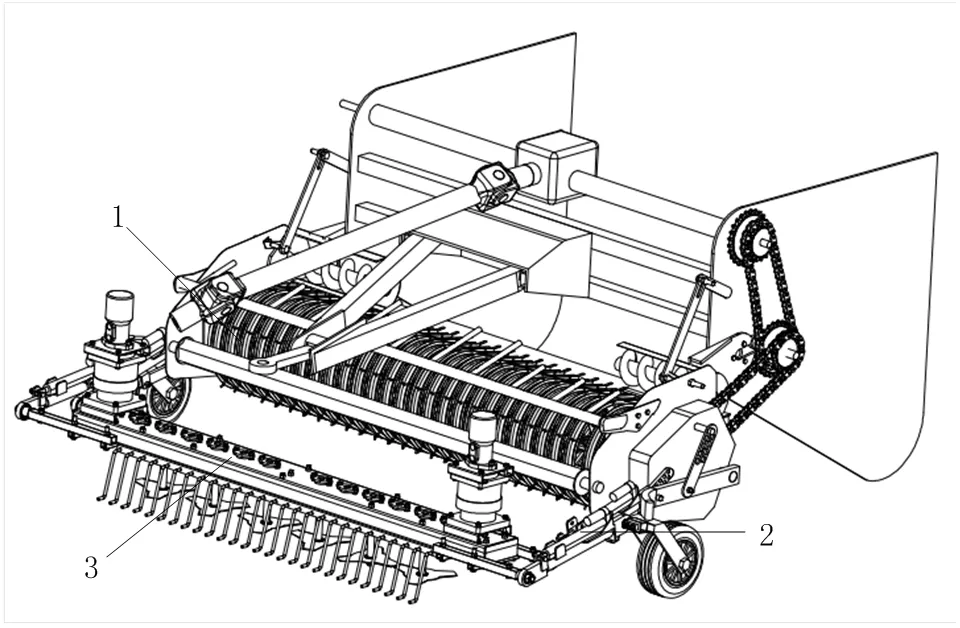

如图1所示,该装置主要由切割器和挂接机构组成。切割器由六组横向排列的圆盘刀组成,其中六组圆盘刀以机器纵向中心线为基准,左右对称布置,同侧的三组圆盘刀转向相同,两侧圆盘刀最前端线速度方向指向机器纵向中心线,能够保证被切断的秸秆倒伏聚拢于机器中间。挂接机构能够调节切割器的割茬高度、切割倾角、相对位置等,保证切割效果和质量。

1.捡拾器 2.挂接机构 3.圆盘刀式切割器

1.2 圆盘刀式切割器总体结构

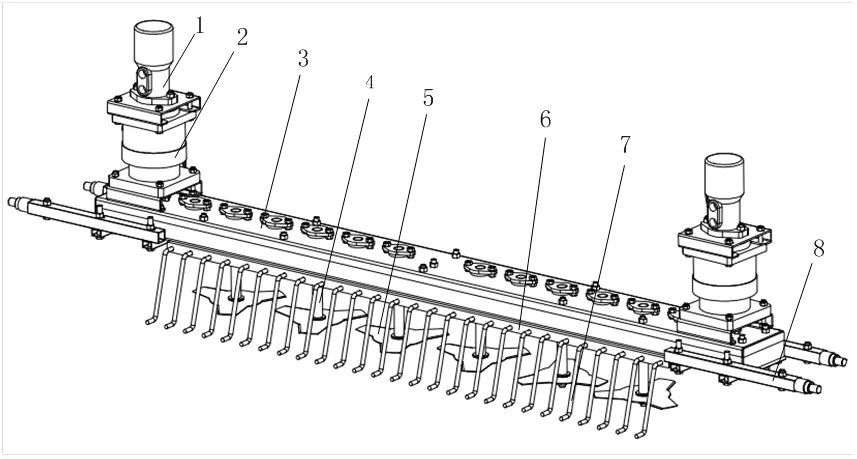

圆盘刀式切割器总体结构如图2所示。该切割器主要由传动齿轮、传动轴、齿轮箱、刀片、增速机、液压马达、扒齿等零部件组成,切割器两端由两个液压马达分别独立驱动,被切割的秸秆倒伏聚拢于机器中间,便于捡拾器的捡拾。

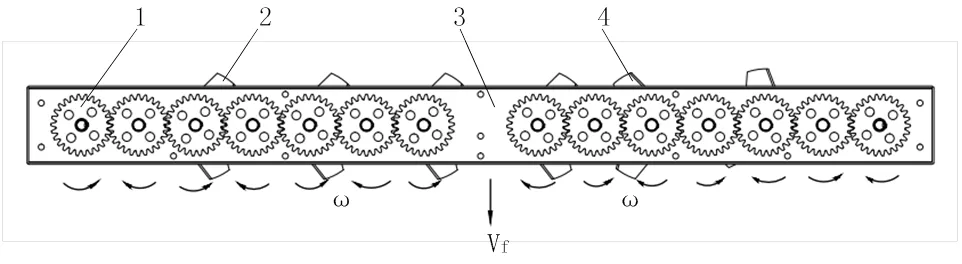

切割装置的齿轮传动如图3所示。切割装置的齿轮箱两侧对称布置七个相同的齿轮,两个液压马达分别独立驱动两端的齿轮,通过外齿轮啮合原理,将液压马达的转速和扭矩传递给圆盘刀的驱动轴,带动圆盘刀旋转。由于各齿轮完全相同,各级齿轮间的传递比为1∶1,因此各刀片的转速大小和扭矩大小相同。

为了提高圆盘刀转速,在液压马达输出轴和两端圆盘刀传动轴之间增加l增速机,以保证圆盘刀具有较大的切割转速。

1.液压马达 2.增速机 3.齿轮箱 4.传动轴 5.刀片 6.扒齿安装架 7.扒齿 8.支撑架

1.齿轮 2.左旋刀片 3.齿轮箱箱体 4.右旋刀片

1.3 挂接机构设计

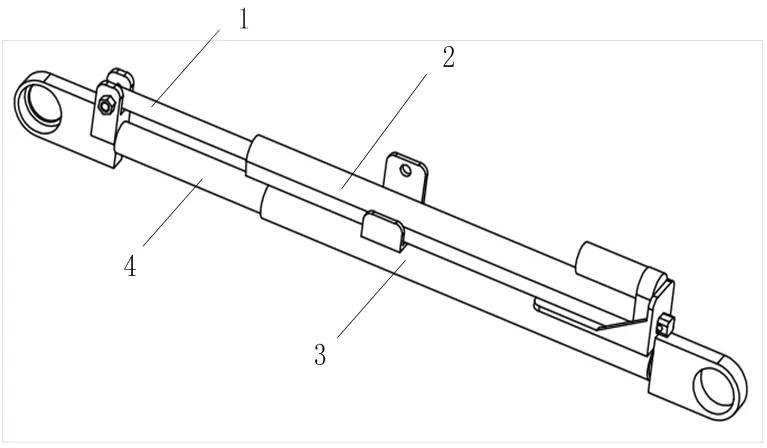

挂接机构主要由四个相同的调节杆和两个横拉杆组成,分别对称安装在机器两侧。调节杆的结构如图4所示,由调节杆套筒、调节杆移动杆和电动缸组成。电动缸一端铰接在调节杆套筒上,另一端铰接在调节杆移动杆上。左右两侧的调节杆分别把切割装置两端和圆捆机机架铰接在一起,横拉杆起到辅助支撑的作用,保证切割装置的稳定性。

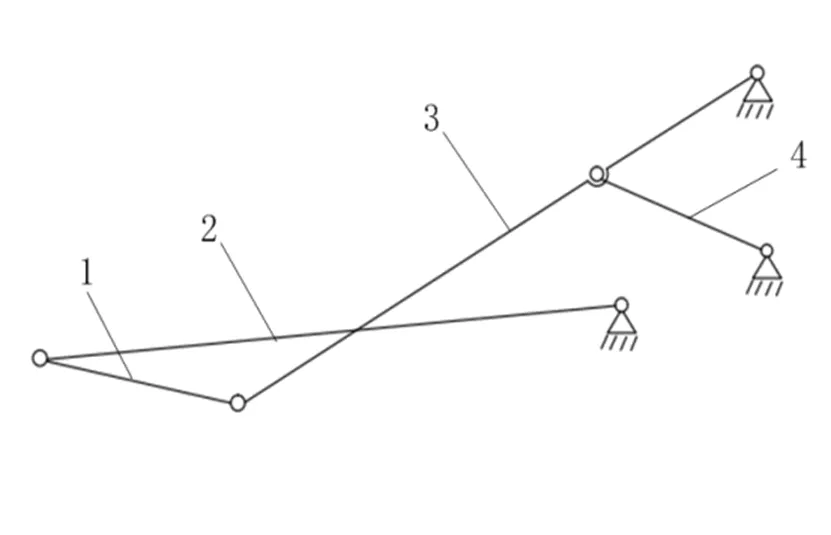

挂接机构的工作原理如图5所示。调节杆、横拉杆和圆捆机机架形成稳定的三角结构,增强了切割装置的刚度和稳定性。其中,调节杆长度可通过电动缸推杆的伸缩进行调节,通过在横拉杆上加工等间距的通孔,可改变连接长度。当切割装置位置、割茬高度、切割倾角等需要调节时,改变调节杆的长度和横拉杆连接孔位置即可实现。

1.4 圆盘刀式切割器工作原理

在圆捆机对高留茬稻麦秸秆进行切割-捡拾联合作业前,先要调节刀片的位置和姿态,再由拖拉机牵引圆捆机前进。拖拉机的液压系统向切割装置提供液压油,驱动液压马达旋转,再通过齿轮啮合作用驱动圆盘刀高速旋转,圆盘刀在旋转运动和机器前进运动的综合作用下对秸秆进行旋切。由于两侧圆盘刀旋转方向相反,被割断的稻麦秸秆倒伏聚拢在圆捆机捡拾器前方,捡拾器通过弹齿将秸秆捡拾,并输送到圆捆机成捆室内。

圆盘刀式切割装置的主要技术参数为:

总割幅:170 cm;圆盘刀直径:255 mm;割茬高度:7~10 cm; 圆盘刀转速:1200~2000 r/min; 机器前进速度:0.2~0.5 m/s;切割角度:0~15°。

1.电动缸推杆 2.电动缸缸体 3.调节杆套筒 4.调节杆移动杆

1.切割装置 2、3.调节杆 4. 横拉杆

2 圆盘刀的模态分析

圆盘刀的直径远远大于其厚度,在切割作业时,由于田间地势不平整、机器振动不均匀、自身高速旋转等多种因素的影响,圆盘刀受到的外界激励不均匀、不规则,会影响其切割效果、使用寿命、磨损和变形程度等,尤其当外界激励的频率达到圆盘刀的固有频率时,圆盘刀会发生共振,会导致振动幅度增大,不能保证整个切割装置的工作稳定性和安全性,因此,对圆盘刀进行振动和稳定性的模态分析非常有必要[12]。

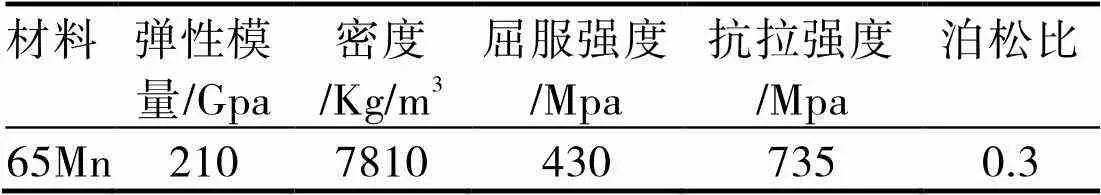

所用的三齿圆盘刀材料为65Mn,其外径为255mm,内径为25.4mm,厚度为1.8mm。圆盘刀材料的主要力学特性如表1所示。

在Solidworks中建立圆盘刀的三维模型,另存为Parasolid(*.x_t)格式,然后导入Ansys Workbench软件。首先进行网格划分,为了节省计算时间,在圆盘刀受力较大的刀刃处划分较细的网格,大小设定为0.76mm,在其他地方划分较粗的网格,大小设定为1.88mm。

表1 材料的主要力学特性

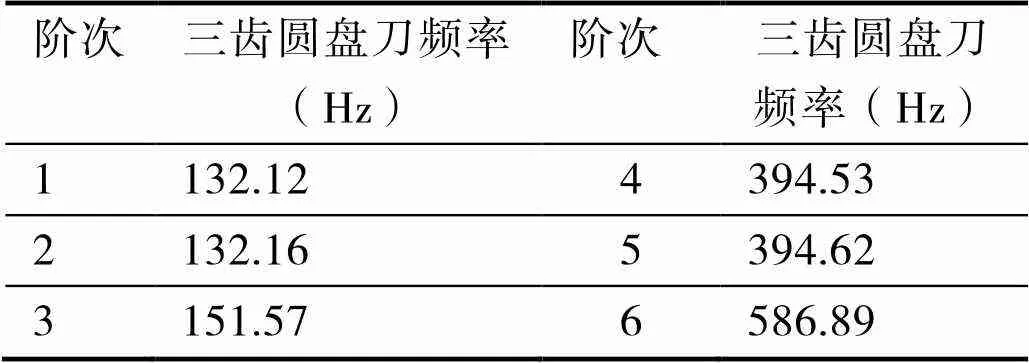

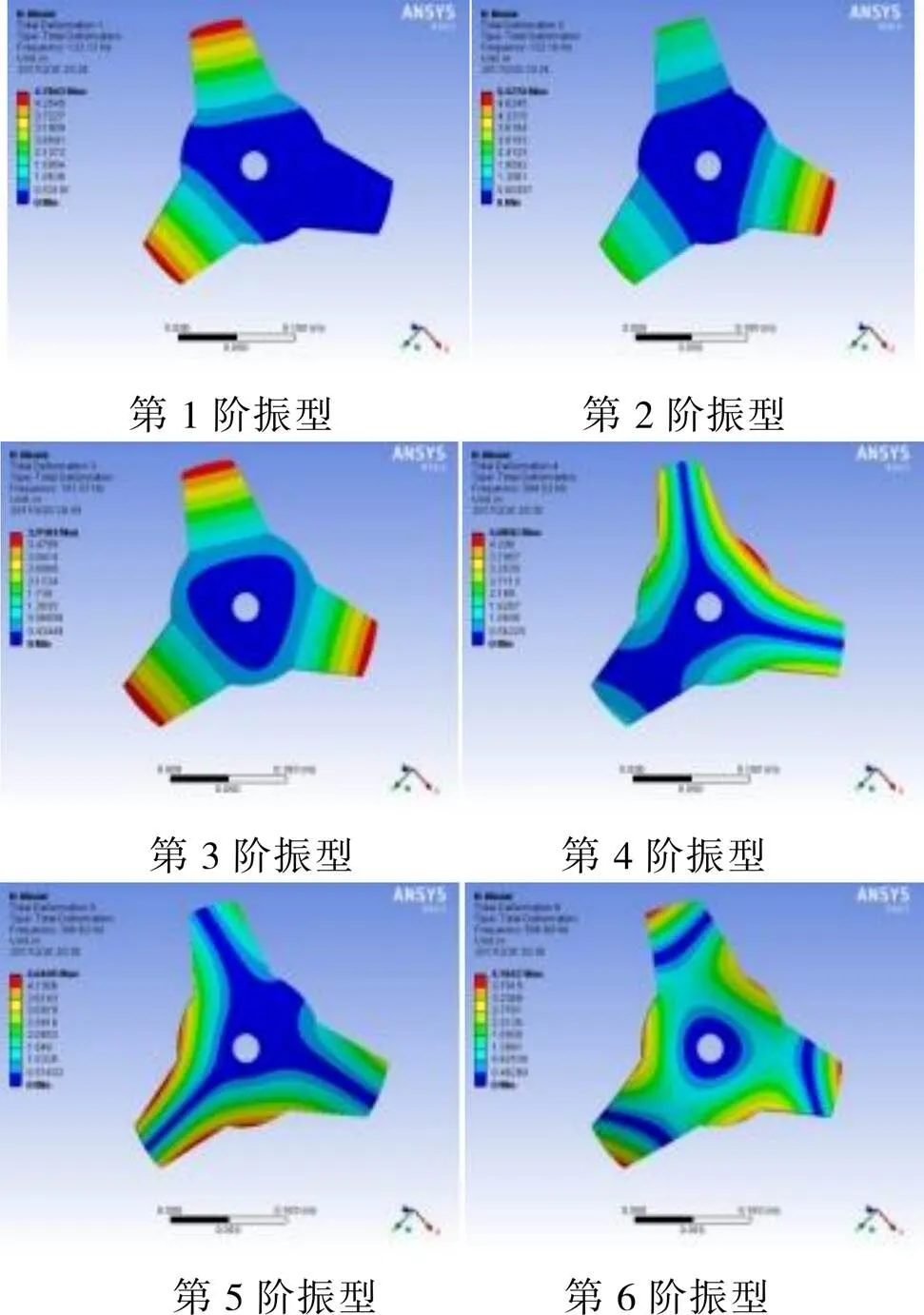

对圆盘刀模型施加约束,圆盘刀切割作业时,绕着中间轴高速旋转,因此在圆盘刀中间孔处施加约束,使其只能绕中间孔旋转。然后基于Ansys Workbench软件对圆盘刀进行模态分析,根据圆盘刀的临界转速与固有频率,能够推算出圆盘刀发生共振时的临界转速。圆盘刀前6阶的固有频率和振型的结果如表2和图6所示。

表2 圆盘刀前6阶固有频率

图6 圆盘刀前6阶主振型图

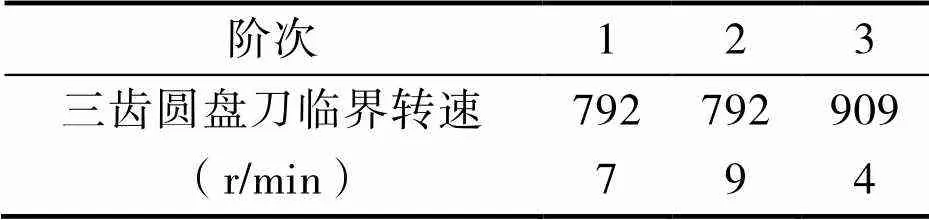

圆盘刀临界转速和频率的关系为:=60×。根据圆盘刀前6阶模态分析结果,三阶以后的固有频率对应的临界转速较高,与实际情况不符,因此主要考虑前三阶的固有频率,对应的临界转速如表3所示。

表3 圆盘刀临界转速

由表3可知,圆盘刀前三阶固有频率对应的临界转速为7927~9094 r/min。本文设计的圆盘刀的额定工作转速为1200~2000 r/min,远低于其第一阶临界转速。因此,圆盘刀在正常切割作业时,其转速安全,不会发生共振。

3 结语

本文结合现有圆捆机结构特点和工作原理,设计了一种圆盘刀式切割器,并通过挂接机构将其配置在圆捆机捡拾器前端, 使圆捆机能够对稻麦站秆进行切割-捡拾联合作业,旨在解决高留茬稻麦站秆二次切割收集打捆问题。挂接机构基于四杆机构原理,能够对切割器的位置和姿态进行调节,使切割器适应不同的秸秆长度和田间地势。并通过Ansys Workbench软件对圆盘刀进行了模态分析,得到其前6阶的固有频率和振型,根据圆盘刀固有频率与转速的关系,得到其发生共振的临界转速,从而验证了切割器正常切割作业时的额定工作转速远低于其发生共振的临界转速,不会发生共振。

[1] 杨树川.标准往复式切割器的工作性能研究[D].杨凌:西北农林科技大学,2005.

[2] 侯加林,蒋韬,吴彦强,等.小麦秸秆往复式切割试验台设计与应用[J].农业机械学报,2014(1):101-106.

[3] 朱聪玲,刘江龙,卢伟.联合收割机往复式割刀传动机构动力学分析[J]. 佳木斯大学学报(自然科学版),2004.(1):123-126.

[4] 王刚,贾洪雷,赵佳乐,等.玉米留高茬切割器的设计及留茬效果试验[J]. 农业工程学报,2003(6):96-99.

[5] 尚书旗,孟海波,于文星,等.玉米茎秆甩刀式切抛器的设计研究[J]. 农业工程学报,1998(2):88-91.

[6] 贾洪雷,王增辉,马成林,等.玉米秸秆切碎抛送装置的试验研究[J]. 农业机械学报,2003(6):96-99.

[7] 付雪高,李明,卢敬铭,等. 秸秆粉碎还田机甩刀的研究进展[J].中国农机化,2011(1):83-87.

[8] 万其号.沙生灌木圆盘刀式切割器切割对比试验研究[D].呼和浩特:内蒙古农业大学,2007

[9] 韩正晟,粟震霄,魏宏安,等.齿形链式切割器的试验研究[J]. 农业工程学报,1998(2):92-95.

[10] 杨天兴.齿形链式牧草收割机的研究与设计[D].兰州:甘肃农业大学,2005.

[11] 温宝琴,高广娣,韩正晟,等.基于ANSYS的齿形链式切割器刀片受力分析[J]. 农机化研究,2009(9):46-48.

[12] 蒋连琼. 基于ANSYS/LS-DYNA的圆锯片锯切过程仿真研究[D].南宁:广西大学,2013.

Design and Modal Analysis of Disc Cutting Device

Wu Qi-bin, JIN Yi, HOU Suo-jun, ZHAO Xiang-yang

(College of Vehicle and Transportation Engineering, Henan Institute of Technology, Xinxiang 453003, China)

In this paper, Combining the structural characteristics and working principle of the existing round baler, a cutter is arranged, based on the principle of four-bar mechanism, the connecting mechanism between the cutter and the picker of the round baler is designed. By controlling the expansion and stability of the electric push rod of the hanging mechanism and the auxiliary support of the stabilizing rod, the function of adjusting the position and posture of the cutter is realized. The modal analysis of the disc cutter is carried out by using Ansys Workbench software, and the first six natural frequencies and main modes of the disc cutter are obtained, which can provide a reference for determining the rotating speed of the disc cutter to avoid the resonance of the high-speed rotating disc cutter.

round baler; cutter; modal analysis; standing pole harvest

S225

A

2096–7772(2020)02–0006–03

2019-12-25

河南省高等学校青年骨干教师培养计划项目(2018GGJS172);河南省科技攻关项目(182102210034)

吴启斌(1989―),男,河南新乡人,助教,硕士,主要从事汽车新能源、机械设计与理论分析研究。