锚碇深基坑开挖及多种坡率、多种支护形式施工技术

张磊 中交一公局第三工程有限公司

1.工程概况

新田长江大桥全长1770m,主桥采用主跨1020m双塔单跨钢箱梁悬索桥,两岸均采用重力式锚碇,其中北岸高峰岸锚碇区位于斜坡中部地带,边坡面积为5633m2,开挖总方量134000m3。

锚碇区基坑边坡高度为12.0~52.0m,主要为泥岩和砂岩组成的岩质边坡。基坑边坡坡度为1:0.3、1:0.5、1:0.75、1:1四种坡率,最高处边坡有6级,最低处为1级,单级边坡高度为8m和10m两种。针对不同地层及边坡坡度采用锚喷支护、锚杆护面墙或锚索护面墙防护。

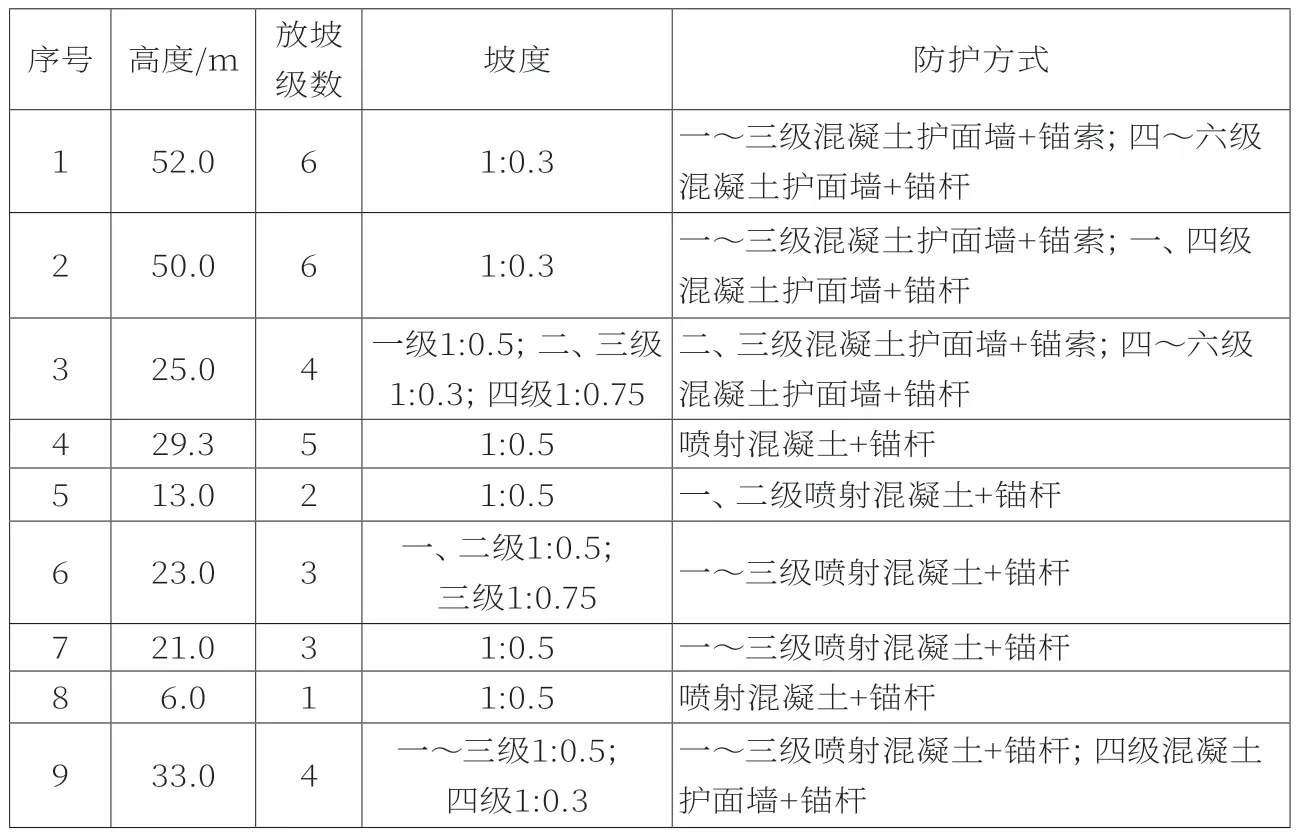

2.基坑开挖、支护形式

具体见表1。

表1 基坑开挖、支护情况

3.工程特点及施工重难点

(1)锚碇基坑占地面积大、开挖土石方量大,使得现场施工组织和施工难度增大;(2)锚碇基坑施工区域上方有一危岩带,崩坡积体上存在有孤石,需进行排危和安全防护措施后进行开挖作业。(3)锚碇开挖时需要配合爆破施工,爆破施工过程中的震动对边坡稳定性影响较大。(4)地表高差大,导致基坑开挖过程出渣便道选取困难、现场采用便道随开挖高程的调整而变化的方式。(5)锚碇基坑施工范围采用永久排水加临时排水的方式。(6)由于锚碇位置地形坡度大,基坑深,施工过程中需对边坡进行动态监测。

4.施工工艺

该项目采用机械+爆破方式:表层软弱土层采用挖掘机直接开挖,强风化岩层采用破碎锤破碎,中风化岩层采用松动性爆破施工,施工合理,工效较高。

5.锚碇基坑开挖、支护施工

5.1 总体思路

(1)对施工区域上方危岩带进行处置完成后再进行基坑开挖。(2)边坡开挖自上而下分层开挖,开挖一级支护一级,下级台阶必须在上级台阶支护完毕后再行开挖,严禁大挖大刷。(3)基坑开挖中对不同深度、不同风化程度的岩层选择适当的开挖方式,如机械、人工、小药量爆破等开挖方式,避免采用大药量爆破以免影响边坡和岩体稳定性。(4)基坑施工及使用过程中通过对基坑进行监测,了解各施工阶段及使用过程中基坑边坡的动态变化,判断基坑边坡的稳定性,为工程安全提供保障措施。

5.2 锚碇基坑开挖

基坑开挖采用4台反铲挖掘机、2台推土机和8辆卡车出渣。开挖过程中,三台挖机成“品”字型布置,从三个方向同时开挖,由挖掘机和推土机接力将土石方运至出渣通道处,自卸车装车运输至弃土场。

基坑开挖边坡竖向分6个大层,每个大层开挖完成后进行边坡防护施工。按照场地整体标高,从高往低,进行土石方开挖,最大开挖深度按3m进行控制。

在距离坑底标高1m以前,根据岩层的风化情况和强度分别采用机械、小爆破、人工等开挖方式;在距离坑底标高1m以内禁止采用爆破开挖,采用机械开挖和人工修整。

基坑开挖过程中根据现场实际情况,在开挖区域设置≥2%纵横坡,主要引排雨水及地表水,确保能排水顺畅无积水。

图1 基坑开挖流程图

5.3 边坡支护形式

5.3.1 锚喷支护施工

(1)喷射混凝土工艺流程:坡面清理→初喷混凝土→锚杆施工→钢筋网片安装及固定→复喷混凝土→养护→进入下一循环。

(2)锚杆施工流程:测量放线→钻机就位→钻孔→锚杆孔清理→锚杆孔检验→锚杆制作及安装→锚孔注浆。

5.3.2 锚杆护面墙施工

(1)护面墙工艺流程:坡面清理→锚杆施工→钢筋网安装→模板安装→托架安装→浇筑混凝土→混凝土养护→混凝土拆模→进入下一循环。

(2)锚杆施工流程:测量放线→钻机就位→钻孔→锚杆孔清理→锚杆孔检验→锚杆制作及安装→锚孔注浆。

5.3.3 锚索护面墙施工

(1)护面墙工艺流程:坡面清理→钢筋网安装→模板安装→托架安装→浇筑混凝土→混凝土养护→混凝土拆模→锚索施工→进入下一循环。

(2)锚索施工流程:坡面修整→测放孔位→钻孔→清孔→验孔→锚索安装→锚孔注浆→外锚头施工→张拉→封锚。

6.基底处理

6.1 基底处理措施

开挖到距基坑底面1m时,根据设计要求先局部快速开挖几处试验坑(至基底),并立即进行地基原位承载力试验及摩擦系数试验,以缩短基底的暴露时间。基底处理开挖先以破碎锤的方式进行,之后采用风镐进行细处清理,然后由反铲挖掘机将土方装车外运,坑底约0.3m高度的土方由人工铲除修平,最后运出基坑。挖至设计基底标高后进行地基表面处理,清除浮动岩石。

6.2 基底试验

对锚碇基坑基底应分别进行基岩原位承载力试验、摩擦系数试验、剪切试验,最后进行基底试验分析。

6.2.1 基岩原位承载力试验

试验前,对基岩测点表面范围内受扰动的岩体进行清除并修凿平整,其起伏差不大于5mm,承压板下用少许砂浆找平,承压板盖上后反复挤压、搓转挤出多余砂浆,安装加载系统和沉降变形测量系统。具体试验步骤如下:(1)选用0.5m×0.5m载荷板做承载力试验。(2)正式加载前,对测量系统进行初始稳定读数观测。每隔10min读数1次,连续3次读数不变即可开始加载试验,并将此读数作为各测表的初始读数值。(3)试验前先将反拉支架制作完成,试验时通过控制千斤顶的油进行加载,最大加载力不应少于地基承载力设计值的1.2倍。(4)卸载时,分级卸载。全部卸载后,当30min回弹量<0.01mm时,即认为稳定。(5)基底植入精轧螺纹钢,制作、安装反拉型钢支架,利用反拉法对基岩进行承载力测试,直到基底岩石产生破坏,以此确定其极限容许承载力值。

6.2.2 摩擦系数试验

该试验每组共制4个试样,每个试样截面为50cm×50cm,高度为50cm。基岩与混凝土界面的现场剪切试验采用直接快剪的方式进行。试验步骤如下:(1)给试样施加预定的法向压力P1;然后分级施加水平向剪力T,直至试样剪破为止;对下面试样施加不同的法向压力P2、P3、P4,重复以上步骤直至试样剪破。在分级施加水平剪力时,测读每级剪力作用下的稳定剪切变形δ。试样剪切变形稳定标准为3min内试样剪切位移量<0.005mm,试样剪切破坏标准为在某级荷载作用下15min内变形仍不稳定,就将剪切变形不能稳定的前一级水平剪力定义为最大剪力Tmax。

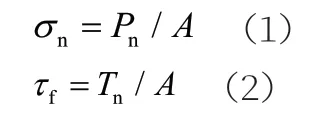

现场剪切试验采用竖直方向和水平方向加载,达到剪切破坏后,按前述方法确定最大水平推力Tmax。然后将竖直力和最大水平推力向有一定倾角的剪破面的法向和剪切法向投影,假定在剪破面上的法向应力和最大剪应力即该破坏面的抗剪强度为均匀分布,则可通过计算得出剪切面上的法向应力和抗剪强度值。计算公式如下(1)、(2):

式(1)、(2),A—截面尺寸,mm。

根据试验实际情况和试验数据分析,得出基岩原位承载力及摩擦系数测试值,从而验证结构的安全度。

7.施工注意事项

7.1 锚碇基坑开挖注意事项

(1)施工放样前,应对首级控制网进行复测,并注意坐标系统。(2)为保证施工安全,在开挖前应清除坡顶线内外松动岩石和碎石,防止下滑,确保施工安全。(3)施工过程中注意监测点的保护。(4)边坡施工严格遵循开挖一级、防护一级原则,边坡开挖后需及时施做防护工程,避免坡面暴露时间过长影响边坡稳定。(5)基坑开挖不宜间断,基底应避免超挖,达到设计高程经检验合格后,应立即浇筑垫层混凝土避免长时间晾槽。(6)基坑周围不得随意堆放材料、施工机械等。开挖土石方不应堆放于基坑四周,应尽可能及时运弃,以免影响基坑坑壁稳定性。

7.2 基底处理及试验注意事项

(1)现场基底处理时严格按照要求进行施工,可先采用机械破碎的方式进行施工,再采用人工配合风镐的方式进行施工。(2)基底承载力以及摩擦试验过程需逐级加载。(3)基底摩擦试验剪切变形标准3分钟内位移量<0.005mm。(4)基底摩擦试验竖向压力P在剪切过程中始终作用在试样顶面的形心。(5)基底摩擦试验水平推力的反力座必须铅直且与试样侧面平行,尽量降低水平推力的作用点。

7.3 锚喷施工注意事项

(1)土方开挖时,锚喷防护施工紧跟开挖面,随挖随支护。每小段土方开挖完成后,立即进行坡面修整及初喷混凝土封闭施工,然后进行锚杆打设及挂网施工,并在网片安设牢靠后复喷混凝土。(2)在喷高压混凝土之前,采用风管将岩面清理干净。(3)喷射中及时清除松散的石块。(4)复喷喷射前对旧混凝土接缝进行凿毛,并将泥土、杂物、松散混凝土清除干净,并清水湿润。(5)喷射混凝土外观要求:表面保证平顺,没有产生裂缝,锚杆头及钢筋无外露。(6)喷射混凝土厚度采用提前插打立筋或标志桩来控制,验收时采用开洞来查明混凝土厚度。

7.4 护面墙施工注意事项

(1)土方开挖时,护面墙防护施工紧跟开挖面,随挖随支护。每小段土方开挖完成后,立即进行坡面修整及坡面防护。(2)在浇筑混凝土之前,将边坡面上的粉尘和杂物清除干净。(3)锚杆钢筋应外露开挖面50cm,再支模浇筑护面墙;锚索施工时,先浇筑护面墙,后施工锚索。(4)浇筑混凝土前应安装泄水孔,其尺寸应符合图纸规定。(5)张拉前检查张拉设备。张拉前对张拉千斤顶进行标定,给出线性回归方程,求出力值和油表读数。(6)锚板安装时保证与锚索轴线垂直,并与开挖坡面全面贴紧。张拉结束后,及时割除多出的钢绞线,及时封锚。(7)正式施工前,按设计要求进行拉拨试验,试验过程做好详细记录。

8.结束语

为保证锚碇基坑开挖边坡的稳定性,合理选择了四种不同的坡度,并设置锚喷支护、锚杆护面墙和锚索护面墙三种支护形式分区域进行防护。确保施工及运营阶段边坡及山体的安全,也极大地降低了施工成本,取得了良好的社会和经济效益。也为类似防护工程提供借鉴。