超声波协同超滤技术处理油田污水的研究与应用

罗辉辉 ,余 龙 ,翟 娟 ,郭 楷

(1.扬州大学广陵学院,江苏扬州225000;2.扬州市富亿达工业设备安装有限公司,江苏扬州225235)

随着油田进入到开采的中后期,采出液中含水量逐年上升,给采出水处理带来很大的压力。为解决油田采出水的治理难题,国内外均开展了许多积极的研究,也取得了一定成效,但采出水处理后的达标回注率明显较低。加之低渗透油藏的大力开发以及相应注水水质的不断提高,油田采出水的达标回注问题已成为制约油田开发的“瓶颈”技术之一。

目前,国内油田采出水的处理工艺主要有重力除油+过滤、重力除油+气浮、生化+管式膜处理,但上述工艺存在着一些不足,如前端除油效果差,无法保证后续过滤器的正常工作;对处理药剂的依赖程度高;污泥无出路,造成系统内恶性循环,严重影响水处理效果;注水管网除垢清洗工作不到位,水质沿程二次污染严重等〔1-2〕。

超声波处理污水是近几年发展起来的新型水处理技术〔3-4〕。采用超声波处理污水主要是利用空化作用、自由基作用以及超临界水氧化作用。当超声波强度大于液体本身空化阈值时,会发生空化作用〔5〕,液相中的微小气泡被激活,并由于声流作用凝聚成团,同时产生瞬时的高温、高压等一系列物理化学现象。水分子在高温、高压下,裂解产生·OH、HO2·、H·等氧化自由基,可促进有机物的降解和断链〔6〕。空化作用发生时,水分子属于超临界状态,超临界水具有良好的流动性和溶剂性,可以加速化学反应,促进有机物降解〔7〕。超声波技术具有处理效率高、无二次污染等优点,但关于其和超滤技术联用的研究较少。本研究以江苏油田试采一厂污水为处理对象,采用超声波协同超滤技术进行了室内试验和现场中试试验,考察了该组合技术的处理效果,优化了处理流程,并初步确定了江苏油田污水处理的主要流程及技术参数。

江苏油田试采一厂区块注入层平均空气渗透率为0.092~0.45μm2,依据《碎屑岩油藏注水水质推荐指标及分析方法》(SY/T 5329—2012),污水处理后的注水水质指标:悬浮固体≤5 mg/L,含油质量浓度≤15 mg/L,SRB≤25mL-1,IB≤n×103mL-1,TGB≤n×103mL-1,其中,1<n<10。

1 试验材料和方法

1.1 试验水样

室内试验水样取自江苏油田试采一厂,其水质:COD 284 mg/L,悬浮物490 mg/L,油质量浓度 162.3 mg/L,pH=7.8。

1.2 试验装置

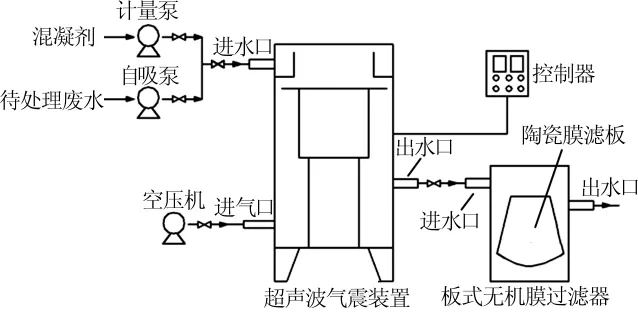

试验采用的反应体系如图1所示。该体系包括进气装置、进水装置、超声波气震装置和板式无机膜过滤器。反应体系的核心部分为课题组研制的超声波气震装置,其整体结构为圆柱体,内有超声波除油室和沉淀室,除油室内置超声波发生器。含油污水及混凝剂经水泵进入超声波气震装置,超声波发生器采用压缩空气作动力。超声波装置出水进入板式无机膜过滤器进行进一步处理。

图1 反应装置流程

1.3 超声波气震装置工作原理

原水经提升泵进入超声波气震装置,足够强度的超声波通过液体,当声波负压半周期的声压幅值超过液体内部静压强时,存在于液体中的微小气泡(空试核)就会迅速增大。在相继而来的声波正压相中气泡又绝热压缩而崩灭,在崩灭瞬间产生极短暂的强压力脉冲,气泡周围微小空间形成局部热点,其温度高达5 000 K,压力达50.5 MPa。在此过程中,发生了空化作用,液相中的微小气泡被激活,由于声流作用凝聚成团,并且此时水分子属于超临界状态,在高温、高压下,裂解产生·OH、HO2·、H·等氧化自由基,促进油类有机物的降解。之后,该热点随之冷却,其中的油粒开始与介质一起振动,但由于大小不同的油粒具有不同的振动速度,油粒将相互碰撞、黏合,体积和质量均增大。由于油粒变大已不能随超声振动,只能作无规则的运动,继续碰撞、黏合、变大,最后上浮,形成浮油,加以去除。

1.4 试验方法及分析方法

(1)超声波室内试验。采用动态试验,在室温(20℃)状态下,开启超声波气震装置。废水、混凝剂与空气分别通过水泵和空压机持续加入。试验设计进水量为0.4 m3/h。每隔一定时间在超声波装置出水口处取样,测定溶液中的含油量。分别对超声功率、超声频率、溶液pH、混凝剂的种类等影响因素进行研究,从而确定最佳试验条件。

(2)超声波-超滤室内试验。在最佳操作条件下,根据是否投加混凝剂,采用超声波-超滤组合工艺进行2组动态试验。试验设计进水量为0.4 m3/h。反应一段时间后,分别在超声波装置出水口、板式无机膜过滤器出水口取样,测定相应的含油量、COD及SS。

(3)超声波-超滤现场中试试验。在最佳操作条件下,采用超声波-超滤组合工艺处理污水。试验设计进水量为3 m3/h。反应一段时间后,在设备进、出水处取样,测定相应的含油量、SS、SRB、TGB等。

混凝剂采用自制的质量分数为5%的PAC溶液和质量分数为0.2%的PAM溶液。

含油量、SS、SRB、TGB等的测定参照《碎屑岩油藏注水水质推荐指标及分析方法》(SY/T5329—2012)进行。COD采用《水质化学需氧量的测定重铬酸盐法》(HJ828—2017)测定。pH采用《水质pH的测定玻璃电极法》(GB 6920—1986)测定。

2 结果与讨论

2.1 超声波室内动态试验

2.1.1 超声功率对除油效果的影响

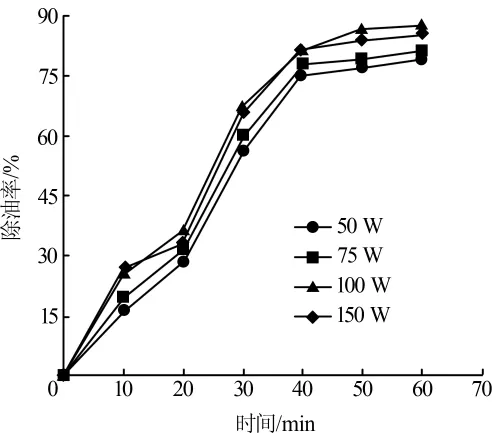

不投加混凝剂,在超声频率为25 kHz的条件下,考察超声功率对除油效果的影响,结果如图2所示。

由图2可以看出,随着超声功率的增加,除油率呈明显上升的趋势,当超声功率由50 W增加到100 W时,反应 60 min,除油率由 79.36%增加到87.62%;进一步增加超声功率,降解效果增加缓慢甚至有所下降。超声功率过高,一方面溶液与产生声波的振动面之间可能会产生退耦现象,从而降低能量利用率;另一方面振动面会产生气泡屏,声波衰减,导致空化作用减弱〔8〕。确定最佳超声功率为100 W。

图2 超声功率对除油效果的影响

2.1.2 超声频率对除油效果的影响

不投加混凝剂,在超声功率为100 W的条件下,考察超声频率对除油效果的影响,结果如图3所示。

图3 超声频率对除油效果的影响

超声频率的大小与有机物的结构、性质和降解时间等均有关,会直接影响处理效果。目前普遍认为,HO·产生量会随着超声波频率的变化而变化〔9〕。在一定范围内,随着超声频率的增加,HO·的数量会增加。但频率过高,声周期就会变小,空化作用导致气泡破灭时产生的温度会降低,不利于HO·和H·的生成。因此,工业上选取的超声频率一般在60 kHz以下。

由图3可以看出,随着超声频率的增加,除油效果下降。当超声频率>25 kHz时,随着反应时间的增加,除油率呈先上升后下降的变化趋势,尤其是在55 kHz下,除油率有大幅度的下降。总体而言,低频率下除油效果更好。超声波的空化阈值声强会随频率的变化而变化,而频率为25 kHz的超声波强度更加靠近空化阈值,更易发生空化作用〔10-11〕。确定最佳超声频率为25 kHz。

2.1.3 pH对除油效果的影响

不投加混凝剂,在超声功率为100 W,超声频率为25 kHz的条件下,考察pH对除油效果的影响,结果见图4。

图4 pH对除油效果的影响

由图4可以看出,当pH分别为4、7、8、10时,反应60 min后,除油率分别为88.54%、84.29%、70.55%和56.69%。酸性和中性条件下的除油效果几乎相同,远远好于碱性条件。在碱性条件下,污水中会含有大量的HCO3-和CO32-,这2种离子都是很强的自由基捕获剂,可导致氧化作用减弱,从而使除油率大幅度下降。据文献〔12〕报道,当HCO3-碱度水平低于100 mg/L时,其对·OH的影响可以忽略。根据试验结果,并考虑操作条件及成本,确定污水最佳pH为7,即对来水不再进行酸碱度的调整。

另外,从图4还可以看出,随着时间的增加,除油率呈逐步上升的趋势,在反应50 min时,达到一个峰值。再进一步增加反应时间,除油率上升缓慢。确定最佳反应时间为50 min。

2.1.4 混凝剂对除油效果的影响

在超声功率为100 W,超声频率为25 kHz,分别加入 PAC 溶液(500 mg/L)、PAM 溶液(20 mg/L)及两者的混合溶液(5.5 mL/L,PAC与PAM质量比为30:1)的条件下,考察混凝剂对除油效果的影响,结果如图5所示。

由图5可以看出,分别投加PAC和PAM,除油效果增加不显著,反应50 min后,除油率仅提升了1%~2%。但是投加两者混合药剂后,除油率明显增加,反应50 min后,除油率从86.75%提升到91.31%,含油质量浓度降至14.1 mg/L,达到了回注要求。分析其原因,主要是由于PAC和PAM的协同作用,使油颗粒的小絮体通过高分子长链连接成大絮体,通过大絮体沉降过程中的卷扫作用,携带出更多的污染物,从而提高了除油效果。确定投加PAC和PAM的混合溶液〔m(PAC)∶m(PAM)=30∶1〕。

图5 混凝剂对除油效果的影响

2.2 超声波-超滤室内动态试验

在最佳操作条件下,根据是否投加混凝剂,采用超声波-超滤组合工艺做了2组动态对比试验。试验结果如表1和表2所示。

表1 超声波-超滤室内动态试验水质检测结果(未投加混凝剂)mg/L

表2 超声波-超滤室内动态试验水质检测结果(投加混凝剂)mg/L

由表1可知,在未投加混凝剂的条件下,含油污水经过超声波气震处理以及板式无机膜过滤后,油去除率达94.2%,SS去除率为99.1%,COD去除率为62%,处理出水达到了油田回注水水质要求。投加混凝剂后,对比表1数据,虽然超声波装置出水含油量有所下降,但是COD和SS反而升高。原因可能是投加混凝剂后,虽然增加了液体颗粒的凝聚性,但水中形成的絮凝体体积很大,不利于上浮去除,部分絮凝体沉降到反应装置底部,造成超声波装置出水浑浊、水质变差。虽然后续的板式膜过滤器对水中的悬浮物有显著的处理效果,但出水仍不能满足回注水质要求。油田污水处理是一个连续的动态的过程,根据动态试验结果,综合考虑操作、成本等因素,确定不再投加混凝剂。

2.3 超声波-超滤现场中试试验

2.3.1 中试场地

综合考虑,选择江苏油田试采一厂作业污水回收站作为中试试验场地。该站主要对洗井车反洗污水和车拉区块作业、大修污水进行处理,以达到回注要求。该站处理的污水水质情况复杂,水质水量波动较大。

2.3.2 结果分析

在最佳操作条件下,开启整套试验装置,不再投加混凝剂,直接采用超声波-超滤组合工艺处理污水。试验设计进水量为3 m3/h。现场中试试验结果如表3所示。

由表3可知,对于水质恶劣的作业废水,经超声波-超滤组合工艺处理后,出水含油量、悬浮物、各种菌群等指标均能达到回注水的要求,证明超声波气震除油技术对油田采出水有很好的预处理效果。与现有传统技术相比,超声波-超滤组合工艺具有除油效果好、无需投加药剂、运行费用低等众多显著的优越性,具备了进一步扩大应用的条件。

针对目前含油污水处理工艺存在的不足,按照技术先进、经济实用的方针,并结合室内试验、现场中试试验结果以及江苏油田的现状,建议江苏油田含油污水处理采用如下工艺:

图6 污水处理主流程

原水经过调储罐初步沉降后,由提升泵提升至超声波气震装置,在进水的同时开启空压机进行气振。气体进入气震装置产生一定的振荡频率,在空化作用、自由基作用以及超临界水氧化作用下,促进油类有机物的降解。之后,将污水中的小颗粒溶解油振荡成大颗粒的油珠,并上浮至水的表面,通过超声波气震装置的排油口排入储油罐中。然后通过水泵将水引入无机膜过滤装置降解一部分的COD以及SS,之后输送至回注水系统。经过试验研究和调试,确定超声波-超滤组合工艺处理油田污水的主要参数如下:处理量(24 h运行)360 m3/d,设备总占地面积52 m2,运行费用1.84元/m3,总造价87.89万元。

3 结论

采用自制的超声波处理装置对油田污水进行处理,通过室内试验确定了最佳操作条件:超声功率100W,超声频率25kHz,投加PAC与PAM的混合混凝剂(PAC与PAM质量比为30:1),反应时间50 min,在此条件下,除油率可达到91.31%。

表3 现场中试试验水质检测结果

在最佳操作条件下,采用超声波-超滤膜组合工艺进行了室内动态试验和现场中试试验,结果表明,在不投加混凝剂的条件下,处理后污水可以达到油田回注要求。

与现有传统技术相比,超声波协同超滤技术具有除油效果好、无需投加药剂、运行费用低、基建投资少、不存在二次污染等众多显著的优越性,具有进一步工业化的前景。