环保型清洗剂处理含油污泥研究

陈世宁 陈典章 梅光军 程 潜 严 峥 刘 彩

(1.武汉理工大学资源与环境工程学院;2.污泥处理技术及装备湖北省工程实验室)

0 引 言

石油在开采、炼制、储运以及废水处理过程中会产生大量含油污泥(简称油泥),其组分复杂,除含有石油外,还含有酚类、苯系物、蒽、芘、二噁英、多氯联苯等有毒有害物质,不仅占用土地资源,而且污染环境[1],被列入《国家危险废物目录》(2016年)中的含油废物类[1-2]。

目前国内外油泥处理技术主要有填埋处理、生物处理[3]、固化处理、调剖处理、溶剂萃取法、化学热洗法、热解处理等。化学热洗法[4-5]是在一定温度条件下,利用具有破乳功能的化学清洗剂反复洗涤油泥使其破乳,再通过分离技术将油、水、泥三相分离。根据油泥的特殊性质,本实验选用化学热洗+浮选分离技术处理油泥。

1 实 验

1.1 样 品

油泥样品来自江汉油田潜江某采油厂,其含水量29.7%,含固量49.1%,含油量21.2%(其中胶质沥青质含量高,处理难度大)。样品油泥经600℃灼烧后利用X射线衍射仪对残渣进行矿物组分分析,主要成分是石英、方解石、赤铁矿和云母等。

1.2 仪器及试剂

主要仪器与试剂:集热式恒温加热磁力搅拌器、X射线衍射仪、傅里叶变换红外光谱仪、真空过滤机、旋转蒸发器、变频挂槽浮选机、索氏提取器、烷基糖苷(APG-0810)、聚乙二醇(PEG-4000)、四氯化碳、硅酸钠。

1.3 操作流程

称取20 g的油泥至250 mL烧杯中,按一定的固液比加入油泥清洗药剂与油泥均匀混合,将烧杯放在恒温磁力搅拌器中以设定温度充分搅拌,静置刮去上层浮油后将烧杯里的油泥置于挂槽浮选机200 mL浮选槽中,开启浮选装置,设置好浮选搅拌速度、充气量,浮选一段时间后,回收上层浮油,槽底的泥水经抽滤干燥后测定泥砂残油量。

1.4 分析方法

含水率采用烘干法进行测定;参照CJ/T 221—2005《城市污水处理厂污泥检验方法》[6]中矿物油的测定,采用索氏提取器提取含油污泥中的油相,然后将剩余的残渣烘干称重,得到含固率,含油率由减量法得到。

实验根据除油率的高低来判定含油污泥的处理效果,除油率D(%)的计算公式为:

(1)

式中:D为油泥的除油率,%;Y1为处理前的油泥含油量,g;Y2为处理之后的油泥含油量,g。

2 结果与讨论

2.1 清洗药剂筛选

在药剂筛选中,选择一种环境友好型化学清洗剂应用于含油污泥的处理具有重要意义[7-8]。烷基糖苷(APG-0810)的表面张力极低,去污能力强,且泡沫丰富细腻、配伍性好、对人体无伤害、生物降解彻底、环保无污染[9];PEG-4000具有增溶效果[10],且无毒、无刺激性、稳定性高;硅酸钠悬浮和分散污垢能力好,同时其水溶液呈碱性,可以和油泥中的酸性物质反应,增强油、泥之间的分离效果[11]。

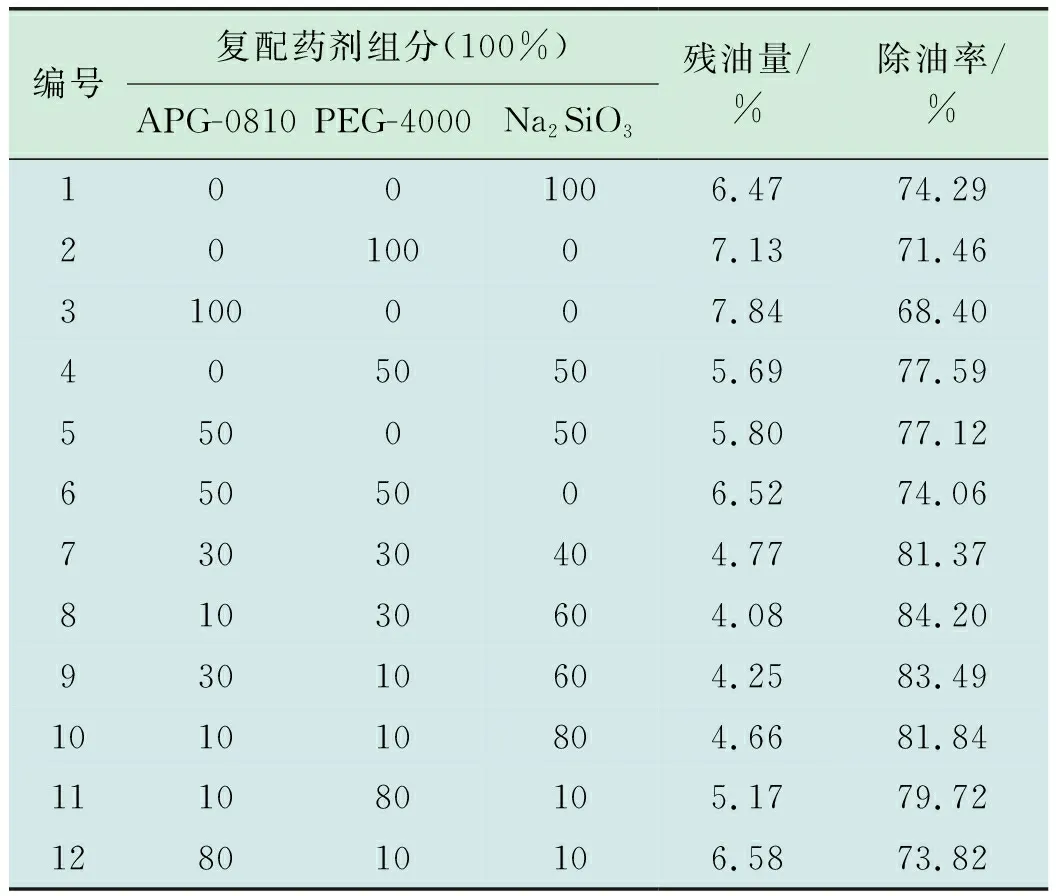

设定初始实验条件为热洗温度70℃、热洗时间20 min、pH值为9、固液比为1∶6、浮选搅拌速度1 000 r/min、浮选充气量为0.2 L/min、浮选时间15 min。APG-0810、PEG-4000和Na2SiO3按照不同的药剂组分含量配制成浓度为0.01 g/mL的油泥清洗剂投加,测定油泥的脱油效果,结果见表1。

表1 油泥复配清洗药剂的除油效果

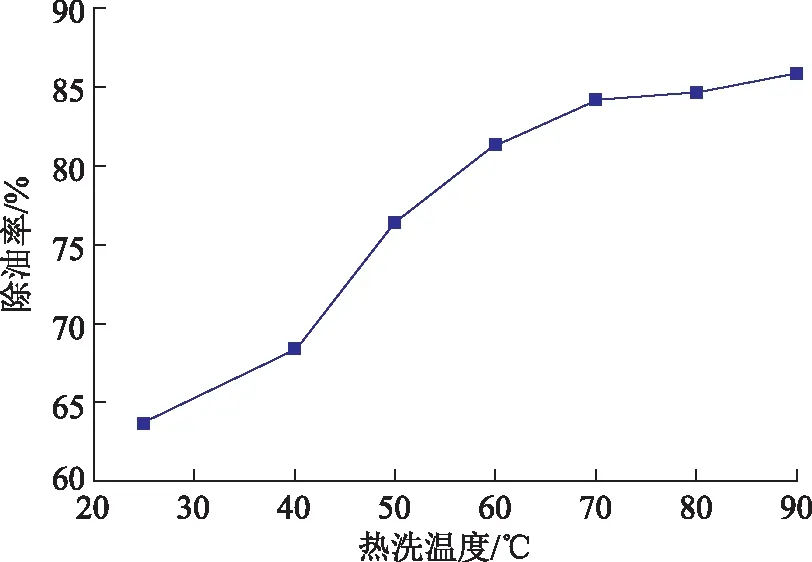

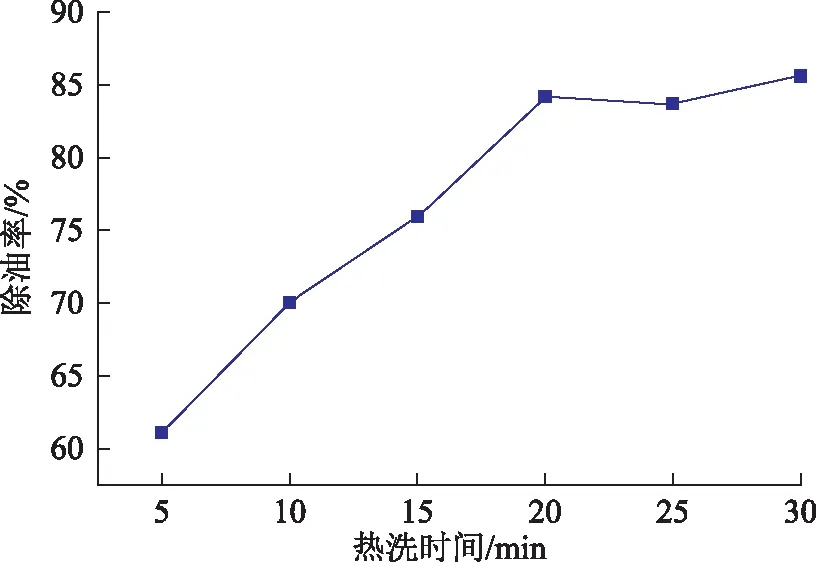

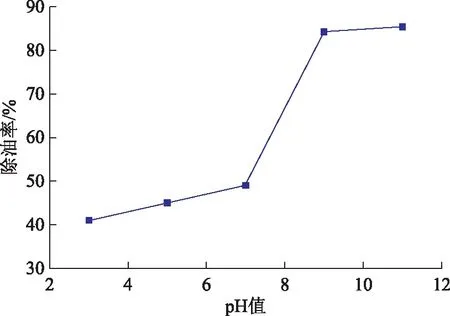

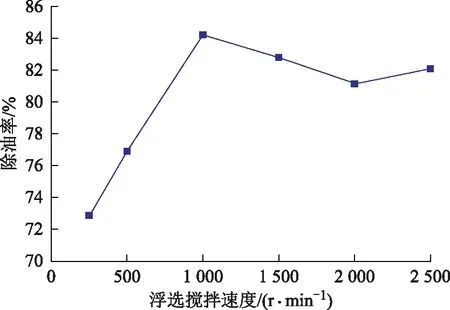

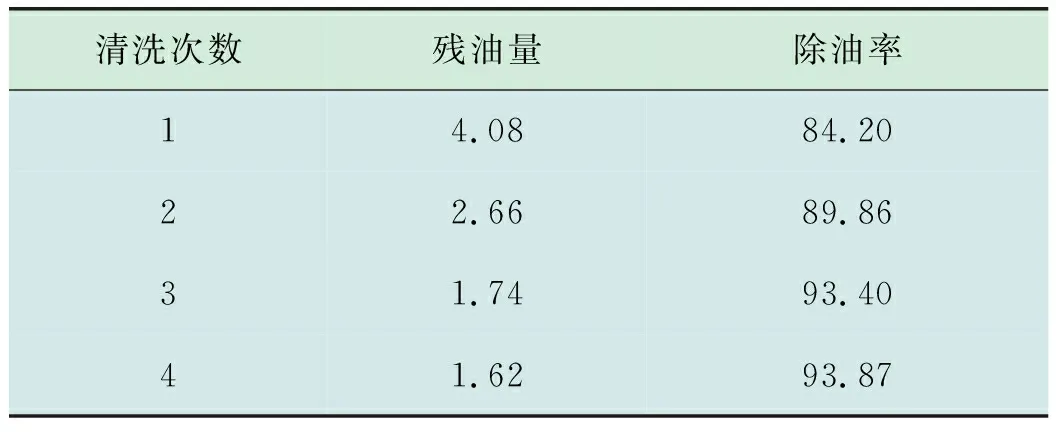

由表1可知,单一药剂的清洗效果APG-0810 2.2.1 清洗剂浓度对油泥清洗效果的影响 按照设定的初始条件,改变清洗剂浓度,得到除油率随清洗剂浓度的变化曲线,结果见图1。 图1 药剂浓度对除油率的影响 由图1可以看出,随着清洗剂浓度的增加,油泥的除油率最初增加迅速,当药剂浓度超过0.01 g/mL时,除油效率提升缓慢,考虑处理成本,实验药剂浓度选用0.01 g/mL。 2.2.2 热洗温度对油泥清洗效果的影响 按照设定的初始条件,改变热洗温度,得到除油率随热洗温度的变化曲线,结果见图2。 图2 热洗温度对除油率的影响 由图2可以看出,温度为25~60℃时,除油率有大幅度的提高,当温度达到70℃后,曲线逐渐趋于平缓,考虑到温度越高能耗越大,实验热洗温度选用70℃。 2.2.3 热洗时间对油泥清洗效果的影响 按照设定的初始条件,改变热洗时间,得到除油率随热洗时间的变化曲线,结果见图3。 图3 热洗时间对除油率的影响 由图3可以看出,随着时间的增加,油泥的除油率也随之提高,热洗20 min后除油率基本趋于稳定,所以实验选取热洗时间为20 min。 2.2.4 清洗液pH值对油泥清洗效果的影响 按照设定的初始条件,改变清洗液pH值,得到除油率随清洗液pH值的变化曲线,结果见图4。 图4 清洗液pH值对除油率的影响 由图4可以看出,在酸性条件下,油泥的除油效果不佳,当pH值>7时,除油率随pH值的增大迅速上升,在pH值为9~11时达到很好的效果,但pH值过大会造成水的后处理过程复杂化。由于硅酸钠溶于水后为溶液提供碱度,能够使溶液pH值维持在9.5或者更高,所以实验中不需要添加其他碱性物质。 2.2.5 固液比对油泥清洗效果的影响 按照设定的初始条件,改变固液比,得到除油率随固液比的变化曲线,结果见图5。 图5 固液比对除油率的影响 由图5可以看出,固液比在1∶6之后的除油率基本不发生变化,为避免加入过多的清洗液,实验选用固液比为1∶6较为合适。 2.2.6 浮选搅拌速度对油泥清洗效果的影响 按照设定的初始条件,改变浮选搅拌速度,得到除油率随浮选搅拌速度的变化曲线,结果见图6。 图6 浮选搅拌速度对除油率的影响 由图6可以看出,浮选搅拌速度低于1 000 r/min时,除油率随搅拌速度的增加而提高,当搅拌速度大于1 000 r/min时,除油率呈现下降趋势,所以实验浮选搅拌速度选用1 000 r/min。 2.2.7 浮选充气量对油泥清洗效果的影响 按照设定的初始条件,改变浮选充气量,得到除油率随浮选充气量的变化曲线,结果见图7。 图7 充气量对除油率的影响 由图7可以看出,在低充气量的条件下,油泥可以很好地分离,随着充气量的增大,浮油层变得不稳定,导致除油率降低,所以实验选用较低充气量0.2 L/min较为适宜。 2.2.8 浮选时间对油泥清洗效果的影响 按照设定的初始条件,改变浮选时间,得到除油率随浮选时间的变化曲线,结果见图8。 图8 浮选时间对除油率的影响 由图8可以看出,油泥除油率与浮选时间成正比关系,当浮选时间在15 min以后时,除油率提升缓慢,实验浮选时间选用15 min为宜。 在2.2节确定的最佳实验条件下,考察了各种油泥清洗剂在不同的药剂浓度下的除油率,得到除油率随药剂浓度的变化曲线,结果见图9。 图9 各种清洗药剂浓度对除油率的影响 由图9可以看出,复配清洗剂的除油效果明显优于常用传统清洗剂,其中复配清洗剂>吐温-80>十二烷基苯磺酸钠>十二烷基硫酸钠,各种油泥清洗剂除油效果与药剂浓度成正比,药剂浓度在0.008~0.01 g/mL时除油率趋于最大。 在其他清洗条件不变的情况下对一次清洗过后的泥砂再次清洗,清洗效果见表2。 表2 清洗次数对油泥的除油效果 % 由表2可以看出,适当增加清洗次数能很好地提高除油率,经过三次清洗,油泥除油率达到93.4%,油泥残油量降为1.74%,达到HJ 607—2011《废矿物油回收利用污染控制技术规范》要求。 用四氯化碳萃取样品,经旋转蒸发器挥发溶剂得到原油,风干稳定后进行红外光谱测定。油泥清洗前后的原油红外光谱见图10。 A—清洗后原油;B—清洗前原油图10 清洗前后原油的红外光谱 由图10可以看出,经复配油泥清洗剂洗涤后,原油的主要红外吸收峰位置没有发生较大变化,判断认为原油的主要成分没有改变,处理后得到的原油具有较高的回收利用价值。 本文提供了一种环境友好型油泥化学清洗剂复配方案为APG-0810、PEG-4000、Na2SiO3之比为1∶3∶6(质量比);采用化学热处理与浮选结合的方法处理油泥,在热洗温度70℃、pH值为9、固液比为1∶6、浮选搅拌速度1 000 r/min、浮选充气量为0.2 L/min、浮选时间15 min的条件下,对含油污泥进行3次清洗,除油率达到93.4%,处理后的泥砂残油含量降为1.74%,除油效果优于常用传统油泥清洗剂,回收得到的原油具有较高利用价值。2.2 油泥清洗的工艺参数优化

2.3 油泥复配清洗剂洗涤效果评价

2.4 油泥清洗流程优化

2.5 洗涤前后原油红外表征

3 结 论