高级催化氧化法处理高含盐废水

宗明月

(中油(新疆)石油工程有限公司)

0 引 言

风城油田超稠油开采采用注蒸汽方式,注汽过程中产生大量的生产废水,主要来源于软化水处理装置再生时排放的高含盐水[1],这部分水具有矿化度高、温度高、氯离子含量高、腐蚀性强等特点,无法直接回用锅炉或回注地层,必须进行处理。针对该地区水质特点,开展小试和中试实验,确定采用“混凝沉降+高级催化氧化”处理工艺,处理后水质满足GB 8978—1996《污水综合排放标准》二级标准。

1 来水水质

风城油田软化水处理装置排放的高含盐水水质分析结果如表1所示,可以看出,来水为高盐废水[2],呈弱酸性,水温高、矿化度高、氯离子含量高,腐蚀性强;BOD5/COD<0.3,可生化性差[3];COD、挥发酚、石油类等污染物浓度超过GB 8978—1996《污水综合排放标准》最高允许排放限值,需进行处理。

表1 风城油田高含盐生产废水水质分析结果

2 工艺选择

针对来水高盐、水温高、可生化性差的特点,采用物化法进行小试和中试实验。根据中试结果,确定采用“混凝沉降+高级催化氧化”工艺扩大生产。

混凝沉降主要用于去除废水中的石油类和不溶于水、难降解悬浮固体状有机物、石油类,降低后端运行负荷,但混凝沉降工艺对挥发酚去除效果较差。在混凝沉淀后端增加臭氧催化氧化工艺,可增强系统的处理效果,保证出水水质[4]。

高级催化氧化阶段臭氧作为氧化剂,将臭氧的强氧化性和催化剂的吸附、催化特性结合起来,能较为有效的降解废水中呈溶解状的有机物、挥发酚等[5]。根据催化方式的不同,臭氧催化氧化法可分为均相催化氧化法和多相催化氧化法。本工程采用多相催化氧化法,臭氧首先从气相转移到液相形成溶解态臭氧,水中有机物被吸附到催化剂表面,在催化剂作用下,臭氧分解并最终形成·OH。·OH 将吸附到催化剂表面的大分子污染物转化成小分子,进入水体,使催化剂重获新生。整个过程不断循环,直至水中有机污染物被降解[6]。

3 工艺流程

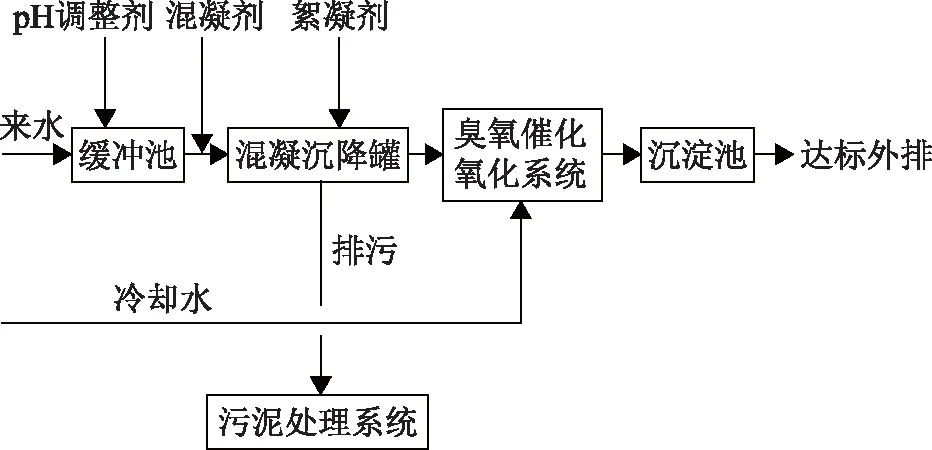

风城油田生产废水处理工艺流程见图1。

图1 生产废水处理工艺流程

4 结果与讨论

工程2015年12月开始运行,运行期间,处理水量70 m3/h,絮凝剂加药量20 mg/L,混凝剂加药量250 mg/L,混凝沉降时间1 h,臭氧投加量5 kg/h,催化氧化反应时间1 h。现从COD、石油类和挥发酚3类污染物去除效果对工程运行情况进行评价分析。

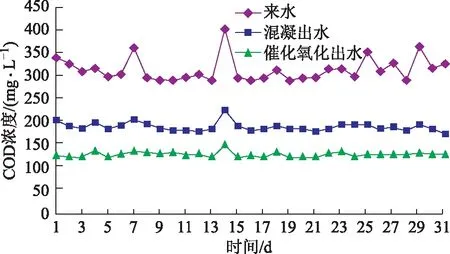

4.1 COD去除效果分析

COD去除效果如图2所示,来水水质不稳定,COD浓度在280~405 mg/L波动。经过混凝沉降后,出水COD浓度在172~219 mg/L,去除率为36%~49%;催化氧化阶段出水COD浓度在102~147 mg/L,去除率在20%~40%,COD总去除率47%~65%。由分析结果可知,单独采用混凝沉降工艺出水COD浓度不能达到GB 8978—1996《污水综合排放标准》二级标准,经高级催化氧化后,出水COD浓度较平稳,处理后出水在100~150 mg/L,可满足排放标准。

图2 COD去除效果

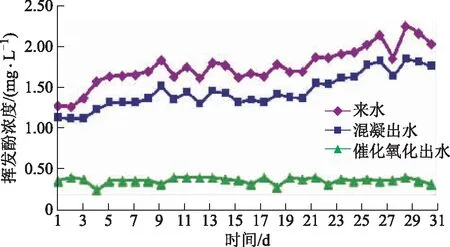

4.2 挥发酚去除效果分析

挥发酚去除效果如图3所示,来水挥发酚浓度在1.25~2.24 mg/L波动。经过混凝沉降后,出水挥发酚浓度在1.11~1.84 mg/L,去除率为11%~21%;催化氧化阶段出水挥发酚浓度在0.23~0.38 mg/L,去除率在69%~73%,挥发酚总去除率69%~85%。由分析结果可知,混凝沉降阶段对挥发酚去除效果有限,不能达到GB 8978—1996《污水综合排放标准》二级标准,经高级催化氧化后,出水挥发酚浓度较平稳,浓度可达到二级排放标准≤0.5 mg/L。

图3 挥发酚去除效果

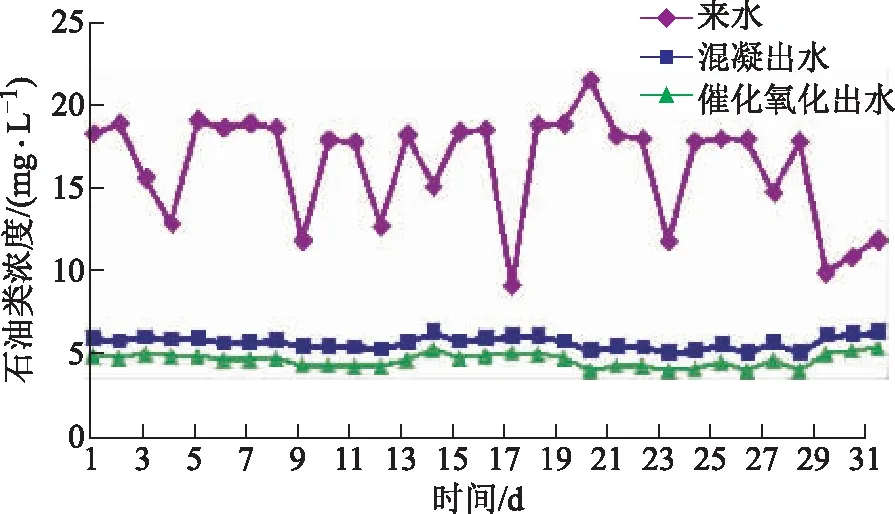

4.3 石油类去除效果分析

石油类去除效果如图4所示,来水石油类浓度在13~22 mg/L。经过混凝沉降后,出水石油类浓度在5.1~6.8 mg/L,去除率为42%~69%;催化氧化阶段出水石油类在4.42~5.6 mg/L,去除率在16%~20%,石油类总去除率69%~85%。由分析结果可知,单独混凝沉降工艺可使石油类降低到GB 8978—1996《污水综合排放标准》二级标准≤10 mg/L,经高级催化氧化后,出水石油类浓度在5 mg/L左右。

图4 石油类去除效果

5 结 论

1)风城油田生产废水采用“混凝沉降+臭氧催化氧化”工艺是可行的,处理后水质可以满足GB 8978—1996《污水综合排放标准》,即COD浓度≤150 mg/L,挥发酚浓度≤0.5 mg/L,石油类浓度≤10 mg/L。

2)混凝沉降阶段COD去除率为36%~49%,挥发酚去除率为11%~21%,石油类去除率为42%~69%;催化氧化阶段COD去除率为20%~40%,挥发酚去除率为69%~73%,石油类去除率为16%~20%。

3)混凝沉降工艺通过投加化学药剂,对不溶于水的石油类、大分子难降解悬浮物具有良好的去除效果,但不能达到GB 8978—1996《污水综合排放标准》。对挥发酚、溶解性固体需进一步经过臭氧催化氧化处理后出水才能满足排放标准。