水泥窑协同利用页岩屑技术可行性研究*

陈海涛 刘 石 侯 伟 梁 益 魏 军 聂强勇

(中国石油川庆钻探工程有限公司)

0 引 言

近年来,页岩气作为一种重要的非常规天然气资源,已成为全球油气资源开发的新亮点,中国页岩气开发也处于快速发展阶段。而目前页岩气井在水平段主要采用的是油基钻井液,单井油基岩屑产生量约350~400 m3,根据《国家能源局关于印发页岩气发展规划(2016—2020年)的通知》以及近年来各页岩气开发区块实际情况[1],目前油基岩屑主要采用热脱附及萃取工艺等方式进行处理,处理后的固相含油率低于1%,该部分页岩屑国家相关法律法规及标准尚无明确的处理要求。目前开展的将页岩屑固相用于免烧砖、烧结砖、水泥路基稳定层等研究,存在附加值不高且无法彻底解决其处置难题等问题[2]。

1 页岩钻屑用于水泥生产的研究

水泥生产的原料主要包括石灰石、黏土、铁矿粉等,以及火山灰、粉煤灰等材料。水泥成分:CaO含量60%~69%、SiO2含量20%~25%、Al2O3含量4%~7%、Fe2O3含量0.2%~5%、MgO含量0.5%~5%、Na2O+K2O含量0.5%~1.5%、SO3含量0.1%~1.3%[3]。

页岩是由黏土物质硬化形成的微小颗粒,易裂碎,很容易分裂成为明显的岩层。其成分复杂,除黏土矿物外,还含有许多碎屑矿物和自生矿物,用硬物击打易裂成碎片。页岩气钻井过程中产生的页岩屑中含碳酸钙和黄长石,可用于部分替代常规水泥原料中的煤矸石、黏土及粉煤灰等[4-5]。页岩屑成分分析见表1。

表1 页岩钻屑成分分析 %

根据水泥产品的生产要求,确定在一定比例内添加页岩屑,部分替代煤矸石、黏土及粉煤灰等水泥原料和混合料,用于水泥生产。根据页岩屑的化学组成,配制不同页岩屑添加比例的多组生料,与普通黏土配制的生料进行对比研究[6]。通过室内试验对比,页岩屑掺入比例0.5%时,对水泥熟料抗压强度及pH值等影响较小。在优化试验方案及配比后,可结合水泥窑生产线开展现场试验。

结合水泥生产工艺流程,将含油率低于1%的页岩屑作为试验对象,与其他水泥生产材料的混合料按设定的比例计量后送入生料磨内。经过粉磨和烘干的生料被输送到生料均化库,然后再输送至回转窑高温煅烧成熟料[7]。

试验目的:验证使用页岩屑作水泥辅料生产水泥的能耗、污染物排放及成品质量影响;

试验地点:某水泥厂1#立磨(配料站添加);

岩屑在生料中的比例(替代煤矸石):0.5%;

使用方式:岩屑与煤矸石按0.5%(岩屑在生料中的比例)搭配。

1.1 对水泥生产工艺参数及能耗的影响

1)对立磨产量及电耗的影响

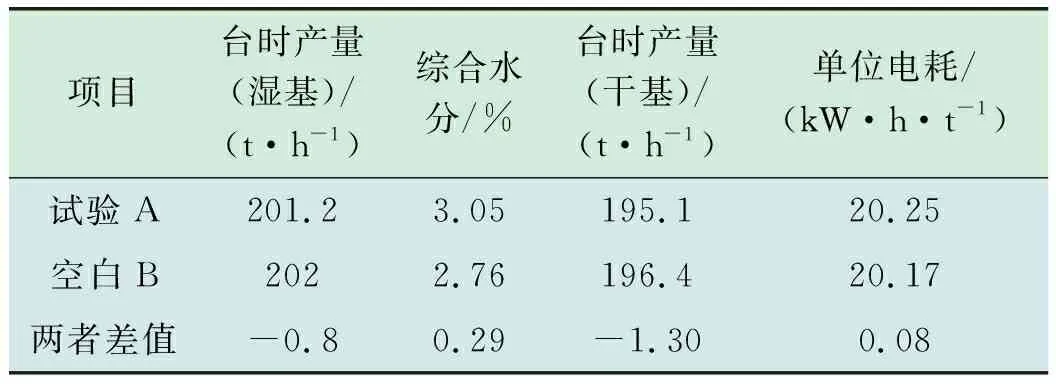

使用页岩屑后,对立磨产量及电耗的影响分析见表2。

表2 立磨产量及电耗的影响分析

由表2可以看出,使用页岩屑后,立磨台时产量下降1.30 t/h,电耗上升0.08 kW·h/t。

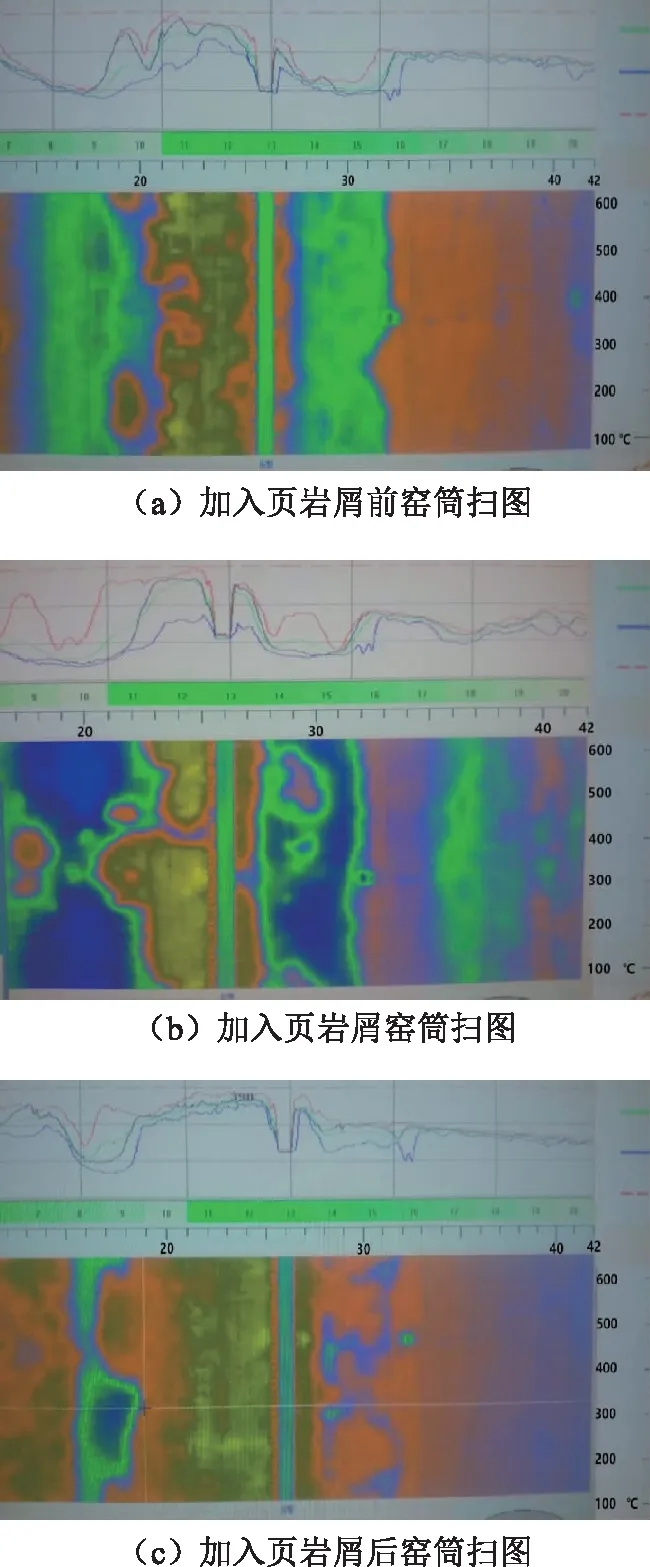

2)对窑筒内温度的影响

使用页岩屑后,窑筒内温度变化见图1。

图1 窑筒内温度变化

由图1可以看出,加入页岩屑试验阶段,窑内开始结圈;空白时,窑内结圈逐步减缓。

3)对能耗的影响

使用页岩屑后,对热耗的影响见表3。

表3 能耗的影响分析

由表3可以看出,使用页岩屑后,能耗提高13 MJ/t。

1.2 对水泥生产工艺污染排放的影响

1)对烟室气体排放的影响

使用页岩屑后,对烟室气体排放的影响见表4。

表4 烟室气体排放的影响分析

由表4可以看出,使用页岩屑后,高温风机转速提高8 r/min;烟室SO2提高1 405.64 mg/m3,NOx下降336.77 mg/m3,CO上升,窑内有还原气氛;熟料结料偏小,窑前有一定飞砂。

2)对烟囱SO2排放的影响

使用页岩屑后,对烟囱SO2排放的影响见表5。

表5 烟囱SO2排放的影响分析 mg/Nm3

由表5可以看出,试验过程中,立磨开机时烟囱SO2排放为10 mg/Nm3,立磨停机时为50 mg/Nm3,烟囱SO2排放浓度比空白时均偏高,但均满足GB 16297—1996《大气污染物综合排放标准》。

1.3 对水泥质量的影响

1)对出磨生料及入窑生料SO3的影响

结合已有研究,SO3含量过高会引起窑内结圈和预热器堵塞,所以,一般认为SO3含量要控制在5%以下为宜。页岩屑掺量0.5%对出磨生料及入窑生料SO3的影响结果见表6。

表6 出磨生料及入窑生料SO3含量 %

由表6可以看出,出磨生料中SO3含量提高0.03%,入窑生料成分中SO3含量提高0.03%,水泥出磨生料在可接受范围内。

2)对熟料质量的影响

页岩屑掺量0.5%时对熟料质量的影响见表7。

表7 熟料质量的影响分析

由表7可以看出,使用页岩屑后,熟料SO3含量提高0.02%,S/R提高0.02;熟料小磨时间提高近1 min,对水泥磨的台产将会有一定的影响,需要后期评估。

3)对水泥产品主要指标的影响

采用0.5%页岩屑代替煤矸石方法进行试验,该批次水泥成品通过四川省建材产品质量监督检验中心的抽样检测,所检样品的细度、凝结时间、安定性、强度、SO3含量、MgO含量、氯离子含量等检测结果均合格。所检项目符合GB 175—2007《通用硅酸盐水泥》要求。

该批次页岩屑作为辅料生产的水泥产品质量达到相关标准要求。

2 结 论

采用0.5%岩屑代替煤矸石进入水泥生料生产工艺,通过对水泥生产工艺参数及能耗的影响分析,各环节均受控;通过对水泥生产工艺污染物排放的分析,烟室气体及烟囱SO2排放满足GB 16297—1996《大气污染物综合排放标准》;通过对生产的成品水泥质量检测分析,对水泥产品主要指标的影响可控,生产的水泥产品质量达到GB 175—2007《通用硅酸盐水泥》要求。

总体来说,处理后含油率低于1%的页岩屑,作为水泥辅料进行资源化利用,此方案安全、环保、经济,既解决了页岩气开发中油基岩屑的处置难题,降低了安全环保风险,又实现了钻井废物的“减量化”“资源化”“无害化”。