高含水油泥调质脱稳技术研究进展

——物理法

仝 坤 ,李慧敏 ,姜忠民 ,张明栋 ,谢水祥 ,任 雯 ,刘晓辉

(1.石油石化污染物控制与处理国家重点实验室,北京102206;2.中国石油集团安全环保技术研究院有限公司,北京102206;3.中国石油新疆油田公司,新疆克拉玛依834000;4.中国石油辽河油田公司,辽宁盘锦124010)

高含水油泥(简称油泥)是指油田和炼厂含油污水储存、处理中产生的未经脱水处理的浮渣、底泥和生化污泥〔1-3〕,含水率一般高达85%以上。油泥的成分十分复杂,既有重质原油,又有石油开采、储运、炼制和污水处理过程中加入的表面活性剂、黏土矿物和无机盐等,是水包油(O/W)和油包水(W/O)型复杂乳化体系〔4〕。油泥颗粒细小,呈絮凝体状,且其密度差小(油、水密度接近)、含水率高、持水力强,泥、油、水相互包裹在一起,又充分乳化,黏度较大,难以沉降〔5〕。另外,油泥的比阻和可压缩性系数比一般污泥大,为难过滤性污泥〔6〕,很难实现油-水-泥的三相分离〔7〕。 油泥数量大〔8〕,储存、运输〔9〕和处理处置费用高〔10〕,不仅给企业带来沉重的负担,而且污染风险高。油泥脱水减量处理是缓解上述问题的必要措施,而调质脱稳则是提高脱水效率的关键〔11〕。

1 高含水油泥概述

1.1 来源及数量

高含水油泥主要产生于油田和炼油厂。油田油泥为油田采出液分离、污水处理过程中产生的浮渣、罐底泥和池底泥〔1〕;炼厂油泥为隔油池底泥、气浮加药浮选产生的浮渣、生物曝气池或二沉池排出的剩余污泥,通常称为“炼化三泥”〔2-3〕。 据统计,油田含油污水处理厂产生的含水率99%的油泥约占处理水量的2.5%~3%〔12〕,我国每年产生的油泥总量高达数百万吨〔7〕。

1.2 性质、特点和脱水难点

高含水油泥为黑色或黑褐色黏稠,有一定油味并散发着恶臭气味,常温下长期放置不分层,稳定性强、流动性差、呈半固态的膏状/絮状物。其特点主要有:(1)有机成分复杂多变。既有石油组分,又有原油开采、输运储存、脱水、炼制和污水处理等过程中加入的表面活性剂〔13〕,且不同类型的油泥成分不一样,同一种类型不同批次也不一样,如含聚合物油泥〔14〕。(2)乳化严重,稳定性强。油泥中胶质、沥青质和石油酸是水-油两亲性天然乳化剂,强化了油水界面的稳定性〔15〕;加入的表面活性剂大多为亲水型,也增加了脱水难度。(3)比阻高。油泥比阻高达 8.9×1014m/kg〔16〕,难过滤脱水。(4)黏度高。如辽河油田某含油污水处理厂初沉池含水率为85%的污泥,常温黏度达到122 mPa·s〔17〕,如果存储时间长,轻质组分挥发,重质组分比例升高,油泥的黏度还会增大〔18〕。油泥的上述特点决定了油泥的处理难点是难破乳脱稳脱水〔19〕。

1.3 调质脱稳的必要性

油泥的脱水减量可大幅降低储存、运输、处理处置的成本以及外委处理的支出。调质脱稳预处理是通过物理或化学等方法调整油泥固体粒子群的界面性状和排列状态〔20〕,破坏絮体结构,降低比阻〔21〕和黏度,实现固液分离〔22〕,使之适合后续的脱水操作,提高机械脱水性能。油泥中水的赋存状态为间隙水、吸附水、毛细管结合水和内部水,间隙水可通过浓缩去除〔11〕,而吸附水、毛细管结合水和内部水需要进行调质方可实现脱稳和固液分离。因此,机械脱水前的调质脱稳预处理极为必要。

2 物理法调质脱稳预处理主要技术

在含油污水处理过程中,油、水、泥在絮凝剂作用下形成小颗粒凝聚体,并通过有机聚合物的助凝作用,结合为胶状絮凝团,状态极为稳定。因此,油泥的稳定性源于絮凝团结构的稳定性,只有破坏絮凝团结构,才能实现脱水处理〔15〕。油泥调质处理即是实现油泥絮体破裂脱稳的操作,技术主要有物理法、化学法和物化法等。其中,物理法因不改变油泥性质、不产生二次污染而得到广泛应用,主要有掺混、机械破碎、超声破碎、加热或加入助滤剂等。

2.1 掺混

掺混是向某一类型的油泥中掺入一定比例其他类型的油泥或含油污水进行调质,实现脱稳的方法。大庆石化公司炼油厂采用剩余活性污泥和罐底油泥(含水率93.5%~96.24%)进行掺混,当按体积比3∶1掺混时,沉降效果最好,产生的渣层薄、水层厚,油泥含水率可由95%左右下降到约70%,减量率约为84%〔23〕。对于含油率高的油泥,脱油处理后掺混效果更佳。阎松等〔24〕首先对罐底泥采用复配化学药剂进行破乳脱油处理,然后在破乳处理后的罐底泥(含水率86.84%)中掺入一定量的浮渣(含水率52.37%),再加入油泥脱水离心分离的污水,搅拌后进行离心处理,结果表明,当罐底泥与浮渣质量比为4∶1,搅拌时间为9 min,离心转速为3 000 r/min,离心时间为20 min时,脱水率可达92.17%。

掺混法简单易行,不同类型的油泥掺混调质可降低脱水的处置成本;缺点是增加了油泥的复杂性。活性污泥为非危险废物,用活性污泥调质罐底泥会增加危废的质量,且不利于后续处理。

2.2 机械破碎

机械破碎是采用机械搅拌的方式将油泥破碎成小的粒径,实现脱稳的方法。冯少华〔25〕采用高速搅拌装置,在500 r/min的条件下对油泥(浮渣)进行搅拌,结果表明,胶体/絮体结构在搅拌4 min时开始解体,且分离的水分加快了浮渣继续液化的速度。10 min后,浮渣基本变为液态。实验表明,搅拌破碎有助于提高油泥的脱水率。

该方法的优点是成本低、无二次污染;缺点是机械力只能将大絮凝团打散,而由铝盐形成的凝聚体基本不会被破坏,浮渣中的油仍然与各种矿物紧密结合,因此结构破坏性差〔25〕。

2.3 超声破碎

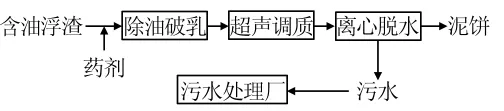

超声破碎是利用超声波的机械振动和热处理破坏油泥结构,使油和水位移、聚结并分离的方法。近年来,超声辅助脱水在许多领域都得到了应用〔26〕。超声可以降低油泥乳化液的稳定性,起到辅助破乳脱水的作用〔27〕。辽河油田某采油污水处理厂采用超声耦合破乳工艺调质脱稳处理浮渣底泥(除油破乳为备选项,当含油率≥5%时启用),经处理,浮渣底泥含水率可降至75%以下,含油率也可控制在2%以下。工艺流程见图1。张微尘〔28〕研究发现,用超声波处理含水率为95.02%和82.92%的油泥,可以明显改善其在250℃和150℃条件下的脱水速率;在相同条件下,经超声波处理的油泥脱水后的含水率低于未经超声波处理的油泥。超声处理最佳工艺参数为辐照时间 10 min,辐照频率 18 kHz〔25〕。

图1 超声耦合破乳离心脱水工艺流程

超声辅助油泥脱水具有效率高、时间短、无需化学试剂、不产生二次污染等优点〔29〕。缺点是需严格控制超声强度,如果强度太大,超声还具有促进油、水形成乳化液的作用,反而会导致乳化加重,达不到调质脱稳的目的〔25〕;另外,含油高时需辅以化学破乳,设备投入大,设备运行、维护费用高。超声调质脱稳的未来发展方向是高效反应器的研发和与化学法、物化法协同处理工艺的研发。

2.4 加热

加热调质是采用蒸汽〔30〕或微波〔31〕等方式将油泥加热,降低油泥的黏度,增加其流动性〔32〕,从而提高脱水率。潘志娟〔33〕使用微波对油泥进行处理,当输出功率为126 W,加热时间为4 min(温度未达到热解或组分挥发的温度)时,对比未进行加热的情况,离心脱水效果十分显著。微波加热调质的原理是微波能量通过电磁场分子间相互作用直接进入油泥内部对其进行加热,水吸收微波能量后会膨胀挤压油水界面膜,导致其强度减弱,破坏了油水界面的双电层结构,降低了Zeta电位值。低Zeta电位值下,水、油分子可更加自由地运动,利于水滴碰撞、聚并,有助于油、水的最终分离〔34〕,离心作用的效果更加明显〔33〕。

微波加热具有即时性、快速〔35-36〕、能量利用高效性以及清洁性等优点〔33〕。但受设备和应用成本的限制,微波处理油泥尚未实现工业化。微波加热是成熟技术,应重点研发高效处理器。

2.5 加助滤剂

助滤剂调质是通过均匀混入适宜的助滤剂对油泥进行调质脱稳,来改善油泥的脱水过滤性能〔37〕。助滤剂包括CaO/石灰、烟煤、焦粉、固体废弃物等。S.Jeyaseelan等〔38〕采用石灰对油泥进行调质处理,结果表明,当石灰质量分数为6%~10%时,油泥的过滤性能最好。李凡修等〔39〕通过投加100 mg/L CaO调质江汉油田某站油泥,使絮凝效率提高到80%以上,并且调质处理后的油泥过滤速度快,形成的泥饼干燥,含水率低。CaO调质原理是CaO可生成Ca(OH)2沉淀物,通过网捕卷扫强化絮凝,还可与无机絮凝剂的水解产物反应生成具有较大吸附面积的铝酸钙,吸附胶体颗粒,从而提高絮凝效率〔39〕。此外,生石灰具有吸水作用,可增强脱水效果,进一步降低油泥的含水率〔40〕。 孙承智等〔41〕采用烟煤调质处理含水率为 97.1%的辽河石化公司浓缩污泥,结果表明,在煤粒度为0.25~0.42 mm,过滤压力为0.4 MPa,煤添加量为32 g/L,空气吹脱时间为10 min的条件下,压滤后的滤饼含水率降至48.2%。其他助滤剂还有焦粉〔42〕、膨润土、硅藻土、飞灰〔6〕、廉价易得的固废〔11〕等。

采用助滤剂调质,可使含油污泥的过滤更易进行,其在过滤中可起到骨架支撑作用,从而提高了过滤速率和固体颗粒的截留量〔11〕。但加入助滤剂调质,脱稳改善程度比较有限〔11〕,一般还需添加絮凝剂复配使用〔43〕,且增加了危废量〔44〕,大幅增加了后续处理的成本〔41〕。应用该技术应根据后续处理工艺优选调质剂,并控制危废增量。

2.6 冷冻/融化

冷冻/融化法简称冻融法,是将油泥在一定温度下冷冻,再升温融化,实现油泥结构破坏、脱水的方法。研究表明,冻融法可有效促进油泥破乳脱水〔45〕。Gaohong He等〔46〕采用冻融法处理润滑油油泥中的水分,结果表明,超过90%的水可以被去除。机理研究表明,在低温环境中,油泥中的水相先于油冻结,结冰的水相体积膨胀,并在连续相中聚结,破坏了油泥结构;随着温度进一步降低,油开始冻结。融化时,由于界面张力作用油开始聚并,油-水由于重力作用而分离〔47〕。冻融诱导破乳脱水是非常有前景的油泥脱水技术,如若大规模应用,需进一步考虑缩短冷冻时间,降低处理成本〔29〕。

2.7 萃取

萃取是根据相似相溶的原理,用有机溶剂将油泥中的油抽提出来,实现油、水和泥分离的方法。毛飞燕〔29〕采用石油醚(沸程为 60~90 ℃)对油泥进行调质预处理。结果表明,在相同温度下,随着石油醚添加量的增加,油泥的黏度逐步降低,流动性提高。掺入轻质油可降低油泥的黏度,改善油泥的分离特性,提高离心脱水效率〔29〕。但其需要应用大量的溶剂,处理成本高,且轻质油挥发还会产生二次污染。对于该技术应重点关注环保型萃取剂的优选和再生。

2.8 磁分离

磁分离调质是借助磁场力的作用,对油泥中不同磁性的有机物进行分离,从而实现油、水和泥分离的一种调质脱稳技术。吴巍等〔48〕采用磁分离-板框脱水组合工艺处理某炼油厂“三泥”,该工艺在污泥搅拌池中引入隔油池出水,将“三泥”进行稀释,稀释后的泥水混合物进入磁分离净水机内进行固液分离。磁分离处理后,清水通过分离器的清水槽排出,固相(污泥)则通过泵抽入压滤机进一步压滤。经处理,滤饼含水率可降至60%。

该工艺产生的滤液清澈,泥水分离速度快,石油类和COD去除率高,且工艺简单、占地小、投资少、运行维护简便、处理效率高〔48〕。对于该技术应重点关注磁粉回收和污染物去除。

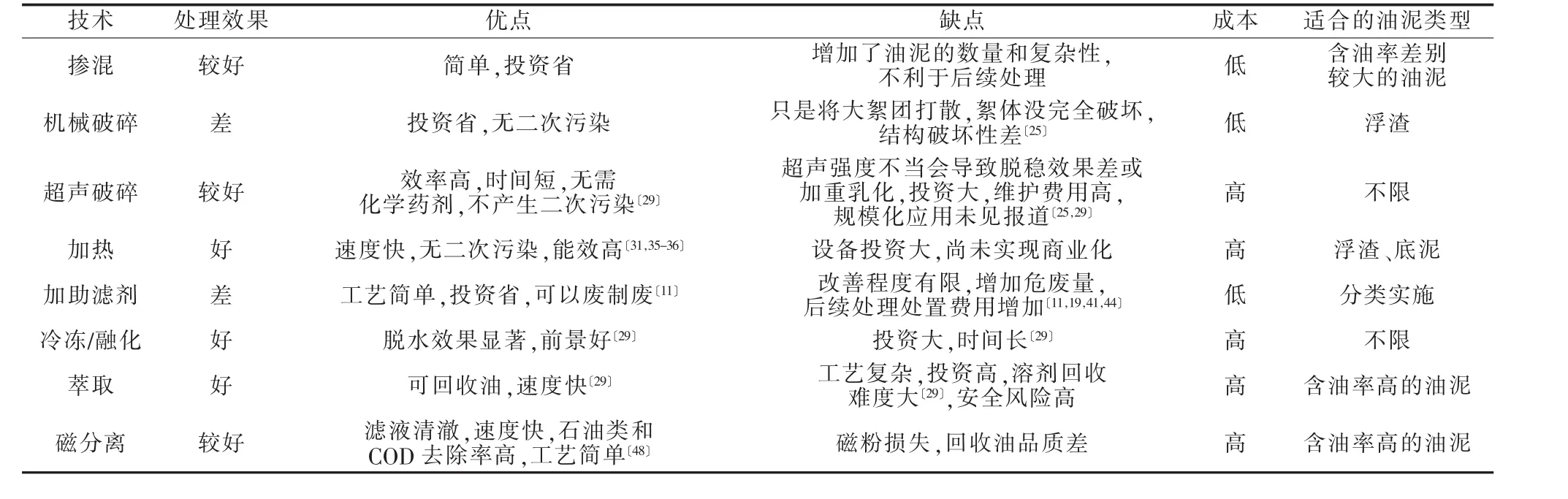

3 物理法技术比较

综上,物理法中的各技术均能实现油泥的调质脱稳,各技术对比如表1所示。

表1 高含水油泥物理法调质脱稳技术对比

4 结语

调质脱稳预处理是提高油泥脱水效率的关键。物理法是常用的一类方法,主要有掺混、机械破碎、超声破碎、加热、助滤剂调质、冷冻/融化、萃取、磁分离等,这些方法均有各自的优缺点和适应性。因此,选择物理法对高含水油泥进行调质脱稳处理应根据油泥的性质、特点、后续处理工艺等确定具体的处理方法;不同类型的油泥要分开储存、分质处理;因地制宜选择适宜技术实施调质脱稳处理,尽量不增加油泥的质量,不加剧油泥成分的复杂性;要与资源回收相结合,既要实现高含水油泥的脱水减量,也要实现矿物油的有效回收和分离污水的净化。单一物理法调质效果稍差,可采用多种方法组合以提高效率,如采用化学法、物化法与物理法耦合。因此,未来发展方向是多种工艺组合,并优选高效处理设备。