超滤/反渗透应用于乙二醇废水回用工程

王琪琨,高健磊,王文豪,刘 栋

(1.郑州大学,河南郑州450001;2.河南能源化工集团洛阳永龙能化有限公司,河南洛阳471100)

中国是乙二醇消费大国,2018年全年进口量达980.24万t,对外依存度约60%。我国煤炭资源丰富,煤炭在我国能源消费结构的比重达到64%〔1〕。随着我国能源结构的调整,煤制乙二醇被列入国家石化产品调整和振兴计划〔2〕。煤化工行业最显著的特点是新鲜水需求量巨大,废水排放量大且水质复杂〔3〕。而我国煤炭资源和水资源在空间上呈现出逆向分布〔4〕。如果采用适当的废水回用技术,将外排水变废为宝,不仅能够降低水资源消耗,克服煤化工企业发展中的一个主要制约因素,而且有利于企业和社会的可持续发展,同时符合《煤炭深加工产业示范“十三五”规划》中“量水而行,绿色发展”的基本原则。随着环保形势的日趋严峻,实现煤化工废水的深度处理并回用成为煤化工企业污染治理的主流趋势。

煤制乙二醇生产废水种类较多,主要有乙二醇污水、煤气化废水及生活污水,同时还包括循环水站排污水和回用水站排污水。煤化工废水在回用处理过程中,主要表现为COD、硬度、电导率等值偏高〔5〕。高硬度和高含盐量的回用水容易造成设备结垢、腐蚀〔6〕,尤其是硅垢难以处理〔7〕,因此脱盐是回用水处理的核心。煤化工废水的深度处理技术包括高级氧化法、混凝沉淀法、吸附法、生化法,但这些方法存在出水水质不高、回用水量较低等问题。

近年来,膜分离技术因其选择性好、适应性强、能耗低并兼有分离、浓缩纯化等特点,已广泛应用于水处理领域。但该技术在应用过程中存在膜污染现象。研究表明,超滤/反渗透双膜工艺不仅能有效去除有机物、降低COD,而且可减少膜污染的发生,同时对无机盐类有很好的脱除效果〔8〕。

1 工程概况

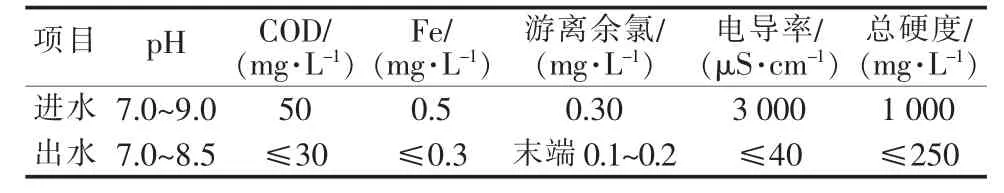

河南某煤化工企业年产20万t煤制乙二醇项目采用混凝沉淀+臭氧氧化+曝气生物滤池(BAF)工艺对由A/O生化出水、循环水站排污水和除盐水站排水形成的综合废水进行深度处理,出水进入回用水处理系统。回用水站设计进水量500 m3/h,出水量300 m3/h,设计出水水质参考《工业循环冷却水处理设计规范》(GB 50050—2007)中再生水水质指标。回用处理主体工艺采用超滤+反渗透。表1为超滤/反渗透的设计进出水水质。

表1 设计进出水水质

2 工艺流程及主要设备

2.1 工艺流程

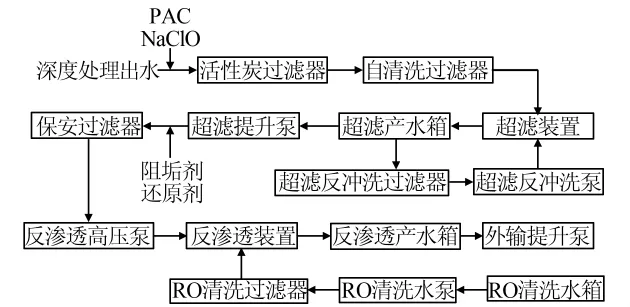

反渗透是脱盐系统的核心,对进水水质要求较严格,因此需要对回用水站进水作适当的预处理。根据原水的水质特点,回用水站采用活性炭过滤器+自清洗过滤器+超滤+反渗透的处理工艺,工艺流程见图1。

图1 回用水站处理工艺流程

2.2 主要设备

2.2.1 活性炭过滤器

活性炭过滤器共设置6台,5用1备,单台设计处理能力100 m3/h,正常滤速<15 m/h,设计压力0.06 MPa,最大运行压差0.1 MPa。滤料采用活性炭和石英砂,铺装厚度分别为1 700 mm和300 mm。活性炭比表面积很大,表面布满了孔径小于2 nm的微孔,具有很强的吸附能力,可以有效去除原水中的悬浮物、颗粒物及胶体等物质,同时对原水中的浊度、色度起到降低作用。该设备可以完全滤除由于絮凝加药所生成的矾花和原水中的颗粒、藻类等。经过活性炭过滤器过滤,可以去除63%~86%的胶体物质、50%左右的铁以及47%~60%的有机物,而且降低了反渗透系统给水中的余氯,还可有效控制复合膜微生物污染问题的发生。

在活性炭过滤器前面,配置有杀菌剂(质量分数为10%的NaClO)和絮凝剂(PAC)投加装置,以防止微生物的生长、膜污堵,提高系统的处理效果和使用寿命。药剂投加装置均采用电磁隔膜泵(流量25 L/s,压力1.2MPa),分别配置2台,1用1备。

2.2.2 自清洗过滤器

在超滤前设置过滤精度为100μm的自清洗过滤器,保护超滤膜免受机械性损伤。活性炭过滤器的产水从自清洗过滤器进水口进入后,依次通过粗滤芯组件和细滤网滤除颗粒杂质,清水由出水口排出。过滤过程中,由于杂质的逐渐堆积,在细滤网内外两侧形成压差,当压差达到0.07 MPa,过滤器开启自动清洗,整个清洗过程持续约数十秒。自清洗过滤器为立式圆筒式,正常出力230 m3/h,壳体采用316不锈钢,滤芯长度1 000 mm。

2.2.3 超滤系统

超滤系统用于截留水中的胶体物质、颗粒、细菌、病菌和原生动物等,主要由超滤装置、超滤产水箱、超滤产水泵、化学清洗装置等组成。超滤系统共设置2套,每套设计出水量234 m3/h,设计回收率≥90%,SDI≤3(20℃、运行 3 a后)。 超滤膜选用 DOW公司SFP-2880型中空纤维膜,材质为PVDF,每套60 支,膜面积 77 m2,膜通量 60 L/(m2·h),运行方式为外压运行,最大运行压差0.21 MPa。

超滤装置在连续运行60 min后进行1次反洗,采用气-水联合反洗,反洗系统包括反洗水泵和次氯酸钠加药装置,系统取水来自超滤产水箱。反洗过程:气洗 60 s,气洗通量 5~12 Nm3/h;反洗 120 s,反洗通量 100~150 L/(m2·h);正洗 60 s,正洗通量 5~12 Nm3/(m2·h),清除组件内的空气和残留的污染物。配置超滤反洗泵2台,流量346 m3/h,扬程0.25 MPa。

2.2.4 反渗透系统

反渗透是在压力驱动下,利用半渗透膜的选择截留作用,将溶液中的溶质与溶剂分离。反渗透是整个脱盐系统的执行机构,其作用是脱除水中的无机盐离子、胶体、有机物及微生物,主要由保安过滤器、反渗透装置、还原剂加药系统、阻垢剂加药系统等组成。

超滤出水进入反渗透系统前,首先通过管式混合器,与阻垢剂、还原剂进行混合反应,以还原多余的氧化剂及进行阻垢稳定处理。此外,反渗透装置前配置2台通过能力为234 m3/h的5μm保安过滤器,以防止大颗粒物进入高压泵或反渗透膜。保安过滤器单台设计运行滤速 10 m3/(m2·h),滤芯长 1 000 mm,设计压力0.6 MPa,最大运行压差0.07 MPa,外壳采用316不锈钢,内装精度5μm滤袋。在正常工作情况下,滤袋可维持3~4个月左右的使用寿命,当压差大于0.07 MPa时更换。

反渗透装置共2套,每套设计产水量175 m3/h,设计脱盐率≥98%。反渗透膜采用DOW公司BW30-400FR高脱盐率抗污染型卷式复合膜,每套配置264根膜组件,膜面积 37 m2/根,膜通量 18 L/(m2·h),分别安装在44根FRP压力容器内,按一级两段设置,26∶18排列。反渗透高压泵采用不锈钢材质卧式离心泵(流量 200 m3/h,扬程 1.50 MPa),共配置 3台,2用 1备。

反渗透膜在长时间运行后,会因污染而出现结构或性能下降。通常当反渗透产水量下降10%或压降增加15%时,需进行化学清洗。反渗透系统化学清洗装置主要由清洗保安过滤器、清洗水箱、清洗水泵等组成。反渗透的化学清洗过程:气洗(30 s)—排水(30 s)—反洗(120 s)—浸泡(10 min)—气洗(30 s)—排水(30 s)—反洗(120 s)—正洗(60 s)。 使用反渗透产水配制成质量分数为0.3%的盐酸溶液清洗,清洗后的清洗液回到清洗水箱。配置反渗透冲洗泵1台,流量200 m3/h,扬程0.4 MPa。现阶段反渗透化学清洗周期为1个月。

3 运行效果

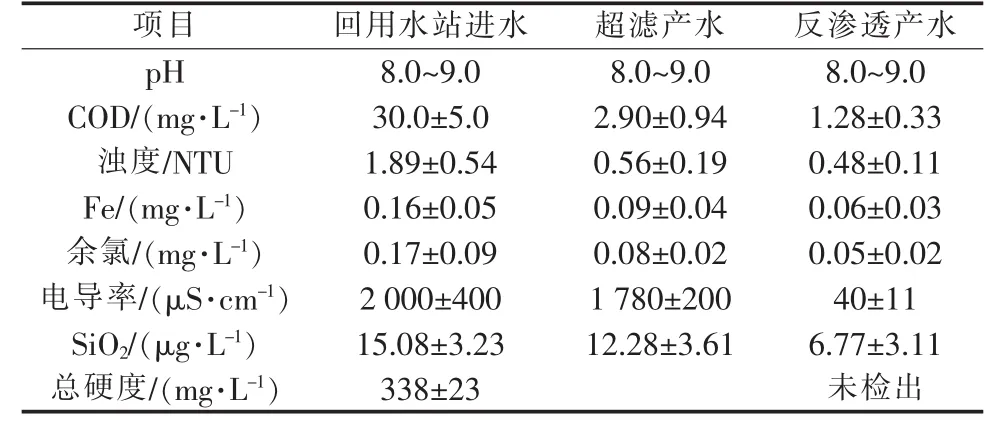

回用水站废水回用处理工程调试完成后,截至目前已经运行半年,各工段运行效果见表2。

表2 各工段运行效果

煤制乙二醇工业废水污染物成分复杂,且该企业的主要生产原料煤炭来自不同的供应商,使回用水站的进水水质波动较大。实际运行数据显示,使用活性炭过滤器+自清洗过滤器+超滤作为反渗透的预处理,可高效、稳定地去除污染物,反渗透装置的给水中COD约为2.9 mg/L,浊度约为0.56 NTU,有效控制了膜污堵。反渗透膜的化学清洗周期约为30 d。

活性炭可以吸附去除水中余氯,使超滤产水中的余氯降至约0.08 mg/L,满足了反渗透给水中余氯≤0.1 mg/L的要求。反渗透出水电导率约为40μS/cm,总脱盐率为98.0%,除盐效果显著。

反渗透出水硬度未检出,SiO2质量浓度约为6.77μg/L(去除率约55%),说明预处理可有效避免反渗透膜及设备结垢(尤其是硅垢)。

4 成本分析

本项目总投资约800万元。运行费用包括:石英砂/活性炭滤料损耗费约0.30元/m3(滤料寿命按0.5 a计);电费约 0.98元/m3;药剂费用约 1.32元/m3;超滤和反渗透膜耗约0.40元/m3(按3 a使用寿命计);清洗费用2 000元/月;人工费按4人定员,工资约 4 000 元/(月·人)。合计运行成本约 2.95 元/m3。当地工业用水价格为3.5元/m3,相当于节省运行费用3 958元/d,经济效益明显。

5 结论

实际运行结果表明,将活性炭过滤器+自清洗过滤器+超滤+反渗透工艺应用于煤制乙二醇工业废水的回用处理工程切实可行,处理出水水质远远优于再生水水质标准,总体回用率约60%,脱盐率98.0%,而且工艺简单,占地面积小,经济和社会效益显著。