电化学氯化降解养猪废水生化出水氨氮的过程分析

姚 梦,石 梁,汪冬芳,刘 喆,江 博,戴 捷,胡三清

(长江大学化学与环境工程学院,湖北荆州434023)

近几年规模化养猪实践表明,沼液还田已成为污染防治的重要限制因素,其主要原因是我国人多地少,大部分地区的耕地无法承受大量沼液还田〔1〕。为此,处理到达标排放逐渐成为许多地区养猪废水治理的主要策略〔2〕。养猪废水NH4+-N质量浓度高达600~1 600 mg/L,是一种典型的低C/N废水,采用传统的“厌氧+好氧”生化工艺对其进行处理,出水氨氮一般在100~200 mg/L,难以满足《畜禽养殖污染物排放标准》(GB 18596—2001)中的氨氮限值(80 mg/L)要求。而某些地区对于养猪废水适用污水综合排放标准的一级、二级标准或者适用农业灌溉标准,对氨氮限值的要求更高。近年来,养猪废水污染已逐渐成为生态环境的焦点问题,而其核心技术需求就是解决氨氮(100~200 mg/L)的深度脱除,但目前很少有研究者给予足够的关注。

深度脱氮的方法主要有吹脱法〔3〕、折点加氯法〔4-5〕、电化学氯化法〔6〕等。 吹脱法更多用于高浓度氨氮废水的处理,处理后废水氨氮仍残留50~70 mg/L,不适宜养猪废水氨氮的深度处理。折点加氯法通常需使用大量的氯(液氯或次氯酸钠),且液氯储存和使用条件较为严苛,同时产生的副产物氯胺和氯代有机物会造成二次污染,实际应用受到较大限制。电化学氯化法有直接氧化和间接氧化2种方式〔7〕,其是在电化学的基础上通过投加氯离子对废水中的氨氮进行深度处理。该方法既可以利用电极直接氧化作用去除氨氮(对COD降解也有效果),也可以借助间接氧化产生的游离氯〔8-9〕降解氨氮,而无需直接投加液氯(或次氯酸钠)。该方法从原理上说是对折点加氯法的一种优化,非常适用于养猪废水的深度脱氮,但对于该方面的研究目前鲜见报道。

鉴于此,本研究采用自组装的二维电化学氯化装置处理实际养猪废水生化出水(某养猪企业废水处理生化出水,COD 100~200 mg/L,NH4+-N 100~200 mg/L),考察了废水氨氮的降解历程及其影响因素,并对反应机理和降解反应动力学进行了探讨。

1 实验材料与方法

1.1 实验装置

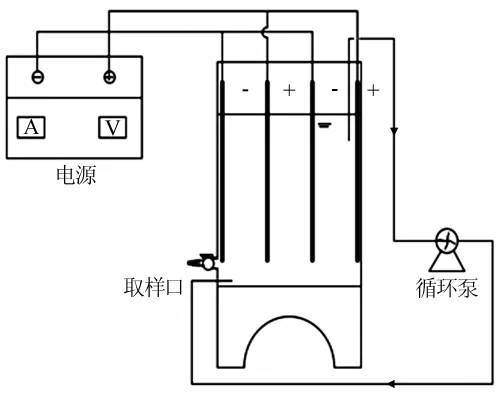

自组装实验装置如图1所示。材质为有机玻璃(16.5 cm×10.5 cm×27 cm),阴极、阳极采用复极性极板组合(阴:不锈钢板;阳:DSA板),极板间距3.5 cm,直流电源(可调节稳压或稳流)。

图1 实验装置

1.2 实验废水与分析方法

实验废水取自松滋市某养猪企业养猪废水生化工艺终端出水,相关水质参数:pH为6.9,NH4+-N为170.0 mg/L,氯离子质量浓度为13 mg/L(实验中已扣除其影响)。采集后废水立即运回实验室进行实验研究。

氨氮采用纳氏试剂分光光度法测定,游离氯及氯胺采用N,N-二乙基-1,4-苯二胺分光光度法测定,pH采用玻璃电极法测定。

1.3 实验方法

在反应器中倒入1.5 L废水,采用NaCl调节废水的氯离子浓度,使用NaOH、H2SO4溶液调节废水pH。使用蠕动泵进行循环回流,调节直流电源为稳流模式,电流密度30 mA/cm2。每隔一定时间取样进行分析。

2 实验结果与讨论

2.1 氯离子浓度对氨氮去除的影响

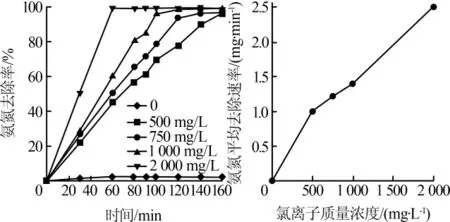

在初始pH为6.9的条件下,考察氯离子浓度对氨氮去除率的影响,结果如图2所示。

图2 不同氯离子浓度下的氨氮去除率

由图2可知,不投加NaCl的体系,氨氮去除率几乎为0,投加NaCl后,氨氮去除率显著提高,这充分说明电化学体系中存在一定浓度的氯离子可以使氨氮得到高效去除。相关研究表明,电化学氯化脱氮主要依靠间接氧化作用〔10-11〕。对于投加NaCl的体系,随着时间的延长,氨氮去除率呈现先增加后趋于不变的变化趋势,体现出明显的拐点特征。氯离子质量浓度为 500、750、1 000、2 000 mg/L 的反应体系分别在 160、140、120、60 min 达到去除率高点,氨氮最大去除率分别为96.6%、96.6%、99.2%、99.5%。

98%以上的氨氮去除率可确保出水氨氮在5 mg/L以下,可视为完全消除。据此分析了不同氯离子浓度下对应的氨氮平均降解速率和氨氮完全去除时间。如图2所示,随着氯离子质量浓度(0~2000mg/L)的增大,氨氮平均去除速率(0.044~2.502 mg/min)提升,而氨氮完全去除所需时间减小。考虑到2 000 mg/L的氯离子体系余氯负荷大大增加,本实验选择1 000 mg/L氯离子体系进行后续研究。

2.2 初始pH对氨氮去除的影响

初始pH对氨氮去除的影响如图3所示。

由图3可知,不同初始pH下对应的氨氮去除规律基本一致,均随时间的延长,去除率达到拐点(98%以上),只是到达拐点的时间随pH的增大而缩短。 如:初始 pH=3,需要 120min;pH=5,需要 110min;pH=7,需要 100 min;pH=9,需要 90 min;pH=11,需要80 min。

图4为不同初始pH下反应过程中pH的变化情况。

图3 不同初始pH下的氨氮去除率

图4 不同初始pH下反应过程中pH的变化

由图 4可知,初始 pH 为 3、5、7、9时,氨氮的降解过程均经历了pH下降、平稳、上升3个阶段。分析原因:在初始pH为3~9的反应体系内,游离氯的生成和脱氮反应都会不断产生H+,一段时间后,溶液pH会下降至3左右,并稳定一段时间,直至氯胺被基本反应完全,游离氯大量生成并累积,pH明显上升。初始pH为11时,反应过程中pH长时间停留在11左右,是因为在此pH条件下,电氯化体系中易产生ClO-同次氯酸反应〔12〕,生成ClO3-,从而降低了溶液中的游离氯含量,反应见式(1);游离氯含量降低,脱氮反应效率降低,导致体系中H+生成量不足以消耗强碱性条件下高浓度的OH-,因此pH波动不明显。在强碱性条件下,反应过程中还易发生氨氮吹脱作用〔13〕,使得氮素直接以氨氮分子形态逸散到空气中,这正是pH为11时,电化学氯化脱氮反应被抑制,而脱氮效率却依然优异的原因。综上,本实验最佳反应初始pH=9,在此条件下反应90min,氨氮去除率达98%以上。

2.3 电化学氯化的脱氮机理

在溶液含氯的条件下,电化学体系中游离氯的生成反应如下〔14〕:

电化学氯化脱氮实际分为 2 个步骤〔6,15〕,一是氨氮与游离氯作用转化为氯胺(主要为一氯胺),二是氯胺进一步反应转化为氮气,2个步骤同时进行且为动态过程,反应机制如式(4)~式(7)。为深入理解电化学氯化降解废水氨氮的过程,还需要通过处理过程中各中间产物的变化情况作进一步论述。

图5显示了酸性、中性、弱碱性条件下水中游离氯和氯胺的变化情况。

图5 不同初始pH条件下反应过程中游离氯及氯胺浓度的变化

由图5可知,体系中游离氯能被检测出来的时间点(突变点)均出现在反应进行一段时间之后。这是因为反应前期氯离子电解生成的次氯酸会与氨氮迅速反应,以至于游离氯生成便被消耗而无法测出;后期脱氮反应接近完全,而体系中游离氯仍在生成累积,出现突变点。突变点的出现意味着氨氮完成了向氮气的转化,实现了氨氮的深度脱除。初始pH为3、7、9时,反应前期氯胺浓度会呈现一个逐渐上升的态势,直到出现峰值,氯胺峰值的浓度呈现pH=3

2.4 氨氮降解过程中的动力学模型

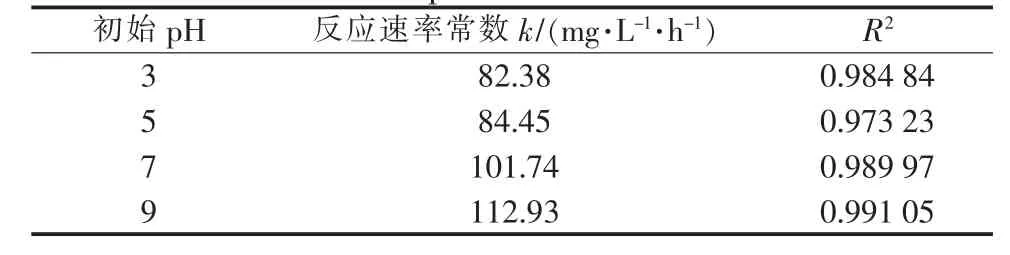

根据图2、图3可知,电化学氯化对氨氮具有良好的降解效果,随着处理时间的增加,废水氨氮浓度逐渐降低。根据实验所得数据,分别用零级、一级、二级动力学方程以 Ct、-ln(Ct/C0)、1/Ct-1/C0对 t作曲线,发现零级动力学方程的线性相关性最好。以Ct对t拟合,得到不同氯离子浓度、不同初始pH下氨氮降解速率常数及拟合度,如表1、表2所示。

表1 不同氯离子浓度下氨氮的降解速率常数

表2 不同初始pH下氨氮的降解速率常数

由数据拟合曲线可知,初始pH=9,氯离子质量浓度为1 000 mg/L体系的动力学方程为Ct=160.36-112.93t,R2=0.991 05。 表 1、表 2 数据表明,模型与实验数据拟合相关系数较高,R2均在0.97以上,这说明建立的表观零级动力学模型能较好地拟合电化学氯化降解氨氮的反应过程。通过分析可知,随着氯离子浓度的增加,反应速率常数逐渐增大;随着初始pH的升高,反应速率常数也随之增加,说明电化学氯化反应在弱碱性条件下增大氯离子浓度有利于氨氮的快速脱除,但在实际应用中应该以氨氮排放浓度所需和余氯残留要求来控制氯盐的投量。

3 结论

(1)采用电化学氯化法降解养猪废水生化出水,当氯离子质量浓度由0增加至2 000 mg/L时,氨氮去除速率由0.044 mg/min逐渐升至2.502 mg/min,氯离子质量浓度为1 000 mg/L时,氨氮最大去除率为99.2%,继续投加NaCl,对氨氮的最终去除效果并无增强,反而会增加体系余氯负荷。初始pH对去除氨氮的反应时间影响较大,当pH由3增大至11时,氨氮去除率出现拐点(98%)时间由120 min缩短至80 min,但当初始pH为11(强碱性)时,易发生次氯酸与ClO-的副反应,不利于电化学氯化反应。实验表明,初始pH=9,氯离子质量浓度为1 000 mg/L时,电化学氯化去除氨氮98%以上仅需90 min。

(2)电化学氯化法降解氨氮的过程表明,氨氮的去除主要依靠电解产生的游离氯进行间接氧化而实现,反应过程包括游离氯与氨氮作用生成氯胺以及氯胺转化2个阶段,氨氮最终以氮气形式与废水脱离,实现了深度脱氮。

(3)电化学氯化体系降解氨氮符合零级动力学模型,氯离子质量浓度为1 000 mg/L,初始pH=9时,体系反应动力学方程为Ct=160.36-112.93t,R2=0.991 05。