就地热再生技术在沥青公路养护工程中的应用研究

赵 鑫

(三门峡市公路局,河南三门峡472000)

近年来,随着我国公路工程的高速发展,早期修建的沥青公路已进入养护阶段,而维修过程中产生的废旧沥青混合料大量堆放,不仅浪费了土地资源,更对生态环境造成了严重影响[1-2]。因此,如何有效循环利用废旧沥青混合料对于解决我国能源危机具有重要意义[3]。

目前,已有不少学者采用就地热再生技术有效利用了废旧沥青混合料[4]。如刘宁等[5]结合柳州市某市政道路提升改造工程实例,介绍了沥青路面就地热再生技术的施工流程以及技术适用性,并对工程质量、经济和社会效益以及节能减排效果进行了评价。姚廒等[6]根据高速公路旧沥青路面回收料和路面状况调查结果,并进行混合料配合比优化设计,有效提升了沥青路面就地热再生沥青混合料的质量。庄艳伟[7]采用就地热再生技术进行路面改建取得了良好施工效果,且对废旧沥青混合料的利用率高,可有效降低成本。李杰[8]通过就地热再生技术良好地解决了湖南潭衡西高速公路车辙病害等难题,路面各项性能指标也符合规范要求,完全满足继续承载交通运输的要求。上述关于就地热再生混合料的研究,大多是针对普通沥青混合料的配合比设计和路用性能,而针对改性沥青混合料的配合比设计和再生性能研究还不够完善。基于此,本文以某公路养护工程为例,深入研究了就地热技术再生沥青混合料的配合比设计以及路用性能的改善效果,并结合工程实例进一步验证了就地热再生技术在改性沥青SMA路面养护工程中的应用效果。

1 试验原材料

1.1 回收沥青性能评价

回收老化沥青来自某运营将近十年的沥青公路,该路面上面层采用改性沥青SMA混合料,经检测回收老化沥青性能指标见表1。

表1 回收老化沥青性能测试指标Table 1 Performance test index of recycled aged asphalt

根据表1可知,回收的老化沥青部分性能出现了较大幅度的衰减,其中针入度和延度指标均远远低于技术要求,车辙因子和软化点虽然高于技术要求,但过大程度的增长会导致路用性能下降。因此,为恢复老化沥青的性能,通过掺入新料并采用就地热再生技术对沥青路面进行改造,新料的掺量一般不超过20%,无法完全恢复旧料的性能,需结合适量的再生剂进行再生。

1.2 再生剂的选择

再生剂种类主要包含软沥青、生物油、低粘度油分以及专用再生剂,本次实验采用BJ-1型再生剂,颜色为墨绿色,其主要技术性能见表2。

表2 BJ-1再生剂主要性能指标Table 2 Main performance indexes of BJ-1 regenerant

2 配合比设计

2.1 确定合成级配

经检测原路面回收的旧料级配相对偏大,且长期受车辙作用以及沥青老化的影响,路面材料有较大程度的损耗,因此,为提升其路用性能和匹配原路面厚度,需在回收旧料中掺入适量新料来优化再生混合料的级配和增加路面厚度。根据回收旧料的筛分结果可确定新料的掺量为17%,再生混合料合成级配如图1所示。

图1 再生混合料合成级配Fig. 1 Composite grading of recycled mixture

2.2 确定最佳油石比

参照原路面沥青混合料配合比设计和最佳油石比,再生混合料油石比初定5.4%、5.6%和5.8%三种方案,并分别进行马歇尔试验,结果见表3。

表3 再生混合料马歇尔试验结果Table 3 Marshall test results of recycled mixture

根据表3可知,油石比选择5.6%成型的再生混合料马歇尔试件,其空隙率、稳定度及流值均要优于油石比为5.4%和5.8%的试件,由此可确定再生沥青混合料的最佳油石比为5.6%。综合上述试验结果,并结合已有工程再生剂使用经验,最终确定再生混合料材料组成比例依次为:旧料为83%、新料为17%、再生剂掺量为2%、最佳油石比为5.6%。

3 再生混合料路用性能分析

按照《公路工程沥青及沥青混合料试验规程》(JTG E 20-2011)规范要求,针对采用就地热再生技术制备的再生沥青混合料以及回收沥青混合料进行路用性能试验,具体分析过程如下。

3.1 高温稳定性能

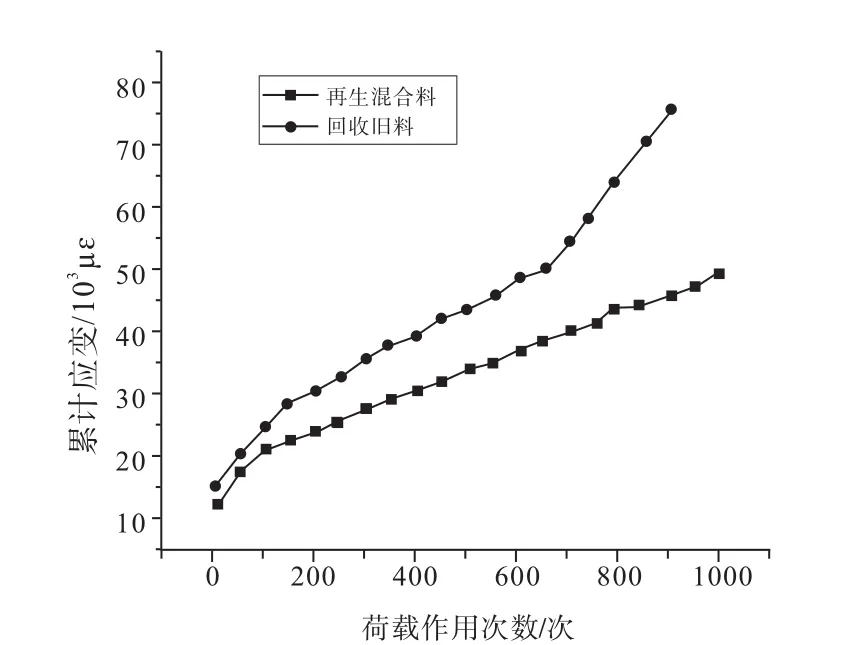

再生混合料高温车辙性能通过动态蠕变试验进行评价,针对再生沥青混合料和回收沥青混合料的永久变形过程进行对比分析,结果如图2所示。

图2 再生混合料动态蠕变变化曲线Fig. 2 Dynamic creep curve of recycled mixture

根据图2可知,采用就地热再生技术制备的再生混合料的高温抗车辙性能得到较大程度改善,相对于回收的沥青混合料,再生混合料更快地进入了永久变形阶段,剪切流动更为明显,其累计应变和后期变形斜率也相对更小,说明采用就地热再生技术制备沥青混合料对高温稳定性能的提升效果显著。

3.2 水稳定性能

再生混合料水稳定性通过冻融劈裂试验和浸水飞散试验进行评价,针对再生沥青混合料和回收沥青混合料的冻融劈裂强度比以及飞散损失率进行对比分析,结果见表4。

表4 混合料水稳定性能试验结果Table 4 Test results of water stability of mixture

根据表4可知,两种沥青混合料的冻融劈裂强度比和飞散损失率均满足技术要求,其中就地热再生混合料的冻融劈裂强度比相对于原路面沥青混合料提升了约9.6%,飞散损失率由原路面沥青混合料的6.2下降到了再生后沥青混合料的4.7,降低了约24.2%。由此可知,采用就地热技术再生沥青混合料可以有效改善混合料的冻融劈裂强度比和飞散损失,对于提升沥青混合料的水稳定性能效果显著。

3.3 低温性能

再生混合料低温性能通过小梁弯曲试验进行评价,针对再生沥青混合料和回收沥青混合料的最大破坏荷载、抗弯拉强度以及破坏应变值进行对比分析,结果见表5。

表5 再生混合料低温性能试验结果Table 5 Low temperature performance test results of recycled mixture

根据表5可知,采用就地热技术再生沥青混合料后,其最大破坏荷载由原来的1.032kN提升到了1.237kN,抗弯拉强度由原来的8.61MPa提升到了10.06MPa,破坏应变由原来的2289.4με提升到了2843.5με,各项性能指标均得到较大程度提升,且经就地热技术再生后混合料的破坏应变达到技术要求。由此可知,采用就地热技术再生沥青混合料可以有效提升混合料的最大破坏荷载、抗弯拉强度以及破坏应变值,对于提升沥青混合料的低温抗裂性能有显著效果。

4 实例验证

以某城市主干道沥青公路为例,该路段于2008年建成通车,至今已运营近十年,路面材料采用改性SMA沥青混合料。由于长期的车辆荷载作用以及沥青的自然老化,大部分路段出现较为严重的车辙病害,少部分路面出现裂缝和坑槽等病害,如图3所示。

图3 路面病害示意图Fig. 3 Schematic diagram of pavement diseases

为解决该路段存在的病害问题以及保障车辆的通行安全,按照上述再生沥青混合料配合比设计(旧料为83%、新料为17%、再生剂掺量为2%以及最佳油石比为5.6%),采用就地热再生技术针对病害路段上面层进行综合治理,并针对再生路面各项指标进行技术检测,结果见表6。

表6 再生路面各项指标技术检测结果Table 6 Technical test results of various indexes of recycled pavement

根据表6可知,采用就地热再生混合料治理后,该路段车辙、裂缝以及坑槽等病害均得到有效治理,其路面平整度、压实度、渗水系数、构造深度以及摩擦系数等技术指标均满足规范要求。由此表明,就地热再生技术对于改善改性沥青SMA路面的车辙、开裂等病害具有显著效果,可有效提升路面的使用性能和安全性。治理完工的再生路面如图4所示。

图4 治理后的路面示意图Fig. 4 Road surface after treatment

5 结论

通过室内试验,对比分析了就地热再生混合料与原路面改性沥青混合料的路用性能,并结合工程实例进一步验证了就地热再生混合料的实际应用效果,得到以下主要结论:

(1)采用就地热再生技术制备的再生混合料高温抗车辙性能得到较大程度改善,其累计应变和后期变形斜率也相对更小,高温稳定性能的提升效果显著。

(2)采用就地热技术再生沥青混合料可提升冻融劈裂强度比约9.6%,降低飞散损失约24.2%,对于提升再生沥青混合料的水稳定性能效果显著。

(3)采用就地热技术再生沥青混合料,其最大破坏荷载、抗弯拉强度以及破坏应变分别可提升0.205kN、1.45MPa和554.1με,再生沥青混合料的低温抗裂性能得到有效改善。

(4)采用就地热再生混合料治理的病害路段,其路面平整度、压实度、渗水系数、构造深度以及摩擦系数等技术指标均满足规范要求。