氟硅橡胶混炼工艺与性能研究

耿新玲,刘金岭,孙霞容,王 珍,刘佳丽,苏正涛

(北京航空材料研究院,北京100095)

氟硅橡胶是以Si-O-Si为主链结构、侧链含氟烷基或氟芳基的一种新型弹性体,兼具有乙烯基硅橡胶和氟橡胶的优异性能,具有优良的耐油性、耐溶剂性、耐化学药品以及良好的耐寒性、耐热性,是-68℃~230℃使用温度范围内可耐非极性介质的唯一橡胶胶种,是航空、航天、车辆、船舶等领域的重要耐介质密封材料[1-2]。对于性能优异的密封橡胶材料,不仅要求其混炼胶能保证成品具有良好的物理机械性能,而且混炼胶本身应具有良好的加工工艺性能。但由于氟硅橡胶本身分子结构特性以及所采用的补强填料反应活性大等原因 ,造成其加工困难,易结构化,易粘辊,导致生产效率低,收缩率大,制品易有麻坑、褶痕等缺陷,限制了其应用[3-6]。

本文重点进行结构控制剂、加工助剂、混炼时间等因素对氟硅橡胶工艺和性能的影响研究,以改善氟硅橡胶的结构化和粘辊现象,提高生产效率和产品质量。

1 实验部分

1.1 原材料

氟硅生胶,上海三爱富新材料股份有限公司;羟基氟硅油,中昊晨光化工研究院有限公司;加工助剂及其他,市售。

1.2 仪器设备

开炼机,XK-160型,广东省湛江机械厂; 电子拉力机,T2000E,北京友深电子仪器厂;厚度计,上海六菱仪器厂; 硬度计,LX-A型,上海六菱仪器厂;高温试验箱,WG4501型,重庆银河试验仪器公司;电子天平,ALl04-IC型,梅特勒-托利多公司。

1.3 试样制备

将生胶在开炼机上包辊后,按设定的用量加入加工助剂,分批加入补强填料和设定用量的结构控制剂,待全部混入后加其他配合剂及硫化剂,混合均匀后薄通、打卷、出片。在平板硫化机上硫化制样,标准试片:165℃×15 min,10MPa;圆柱试样:165℃×20 min,10MPa;在高温试验箱中进行二次硫化,从室温升至200℃并保持4h。

1.4 性能测试

硬度,按照GB/T 531.1-2008测试;拉伸强度和拉断伸长率,按照GB/T 528-2009 测试;撕裂强度,按照GB/T 529-2008测试,试样为新月形;压缩永久变形,按照GB/T 7759.1-2015测试,试样为B型,压缩率为25%,条件为150℃×70h;耐RP-3燃油体积变化,按照GB/T 1690-2010 测试,条件为25℃×48h。

2 结果与讨论

2.1 结构控制剂的影响研究

未经补强的氟硅生胶物理力学性能很差(拉伸强度只有0.2MPa),没有实用使用价值。高性能氟硅混炼胶是以氟硅生胶、补强填料以及少量助剂等配合加工而成。常采用的补强填料为气相法白炭黑,其补强原理是:白炭黑表面少量活性羟基与氟硅橡胶-Si-O-链的酸碱(氢键)吸附,形成物理交联,起到补强作用。但由于其制备方法或存储过程中环境因素等原因,白炭黑表面存在较多羟基,且大多数处于孤立状态,反应活性较大,易与氟硅生胶中的氧原子形成氢键,产生物理吸附与化学结合,形成凝胶,出现“结构化”效应[3]。这种“结构化”效应会导致橡胶胶料变硬,混炼困难,加工性差。因此需要对白炭黑表面的羟基基团进行屏蔽与处理,以改善氟硅橡胶的结构化现象。

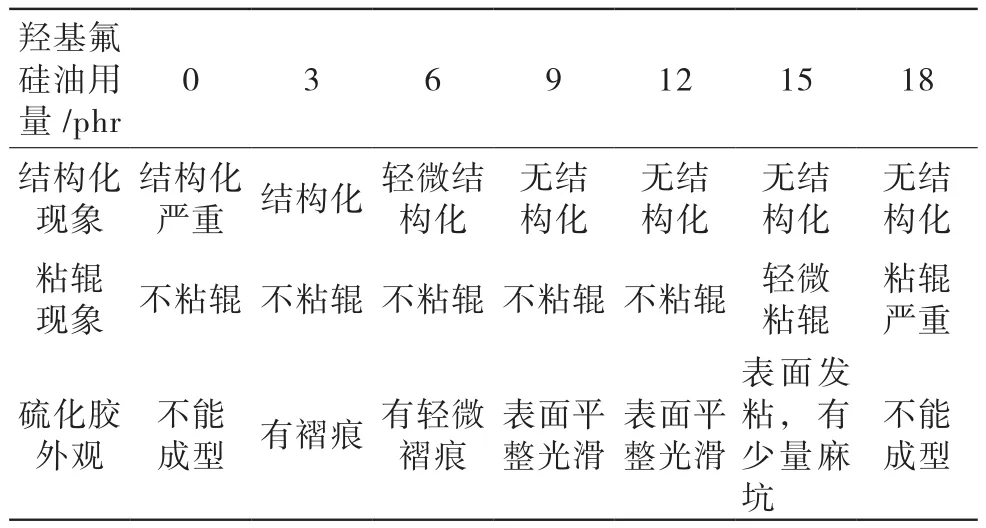

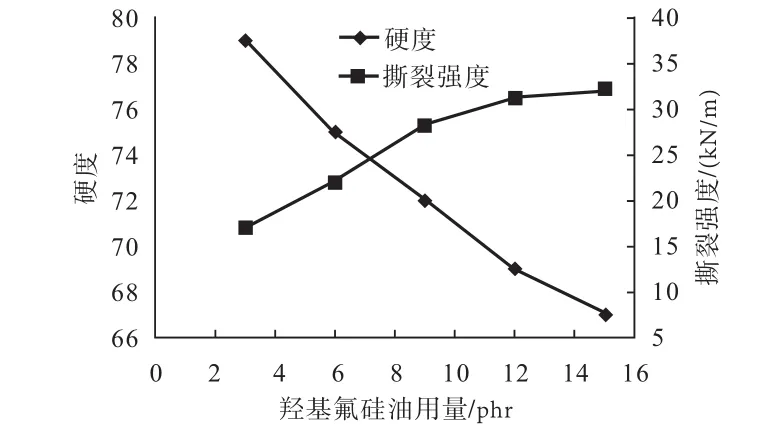

本试验通过在氟硅橡胶混炼过程中,加入羟基氟硅油,以期达到改善混炼胶结构化的目的。羟基硅油用量对氟硅混炼胶工艺性和硫化胶性能的影响分别见表1和图 1~ 图 3。

表1 羟基氟硅油用量对氟硅橡胶混炼工艺与硫化胶外观的影响Table 1 Effect of the amount of hydroxy fluorosilicone oil on the mixing process of fluorosilicone rubber and the appearance of vulcanizate

图1 羟基氟硅油用量对氟硅橡胶硬度和撕裂强度的影响Fig. 1 Effect of the amount of hydroxy fluorosilicone oil on the hardness and tear strength of fluorosilicone rubber

图2 羟基氟硅油用量对氟硅橡胶拉伸强度和拉断伸长率的影响Fig. 2 Effect of the amount of hydroxy fluorosilicone oil on tensile strength and elongation at break of fluorosilicone rubber

图3 羟基氟硅油用量对氟硅橡胶压缩永久变形和耐油性能的影响Fig. 3 Effect of the amount of hydroxy fluorosilicone oil on compression set and oil resistance of fluorosilicone rubber

由表1可以看出,在试验范围内,羟基氟硅油用量对氟硅混炼胶工艺性和硫化胶外观均有一定影响。不加羟基氟硅油时,混炼胶严重结构化,无法包辊,胶料呈粉末状,无法成型;随着羟基氟硅油用量增加,结构化现象慢慢减轻,逐渐可以包辊,吃粉、翻胶越来越顺利,工艺性能越来越好,压制的硫化胶片平整光滑;但当羟基氟硅油超过一定量,用量继续增加,出现粘辊现象,压制的硫化试片出现麻坑、表面发粘等现象。

由图1~图3可以看出,在试验范围内,羟基氟硅油用量增加,硬度逐渐降低,拉伸强度先增大后减小,拉断伸长率、撕裂强度和体积变化随之增大,压缩永久变形先变小后增大。分析其原因,羟基氟硅油加入混炼胶中,会有两个方面作用:一是结构控制作用,羟基氟硅油分子中羟基,既可以和白炭黑表面硅醇基团形成氢键,又可以和硅橡胶氧原子之间以氢键相结合,起到桥接作用,增强了白炭黑与硅橡胶相容性,使白炭黑能更好地分散于氟硅橡胶中,同时屏蔽白炭黑表面的部分羟基,白炭黑团聚减弱,缺陷减少;二是增塑作用,羟基氟硅油分子量小,作为有机小分子,会降低氟硅橡胶分子链之间作用力,提高分子链移动性。当羟基硅油用量较少时,结构控制作用占主导作用,生胶与白炭黑之间相互作用增强,所以拉伸强度、撕裂强度、拉断伸长率越来越高,压缩永久变形越来越低。当羟基硅油用量过多时,增塑作用起主导作用,拉伸强度逐渐下降,压缩永久变形增大,拉断伸长率和撕裂强度有继续缓增趋势。对于硬度来讲,羟基氟硅油较少时,白炭黑多处于聚集状态,硬度偏高;随着羟基氟硅油用量增加,相对于提高白炭黑的补强作用,小分子作用更大,因此硬度逐渐降低。氟硅橡胶耐油性能主要与生胶结构和有机小分子用量有关,呈现逐渐增大现象。因此,羟基氟硅油的用量控制在9份~12份,氟硅橡胶混炼工艺和硫化胶综合性能较佳。

2.2 加工助剂的影响研究

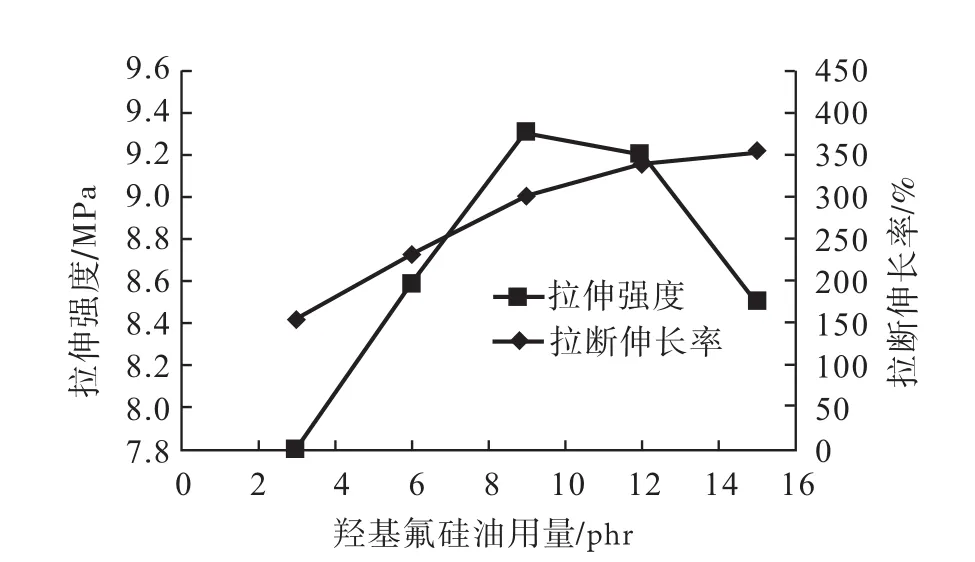

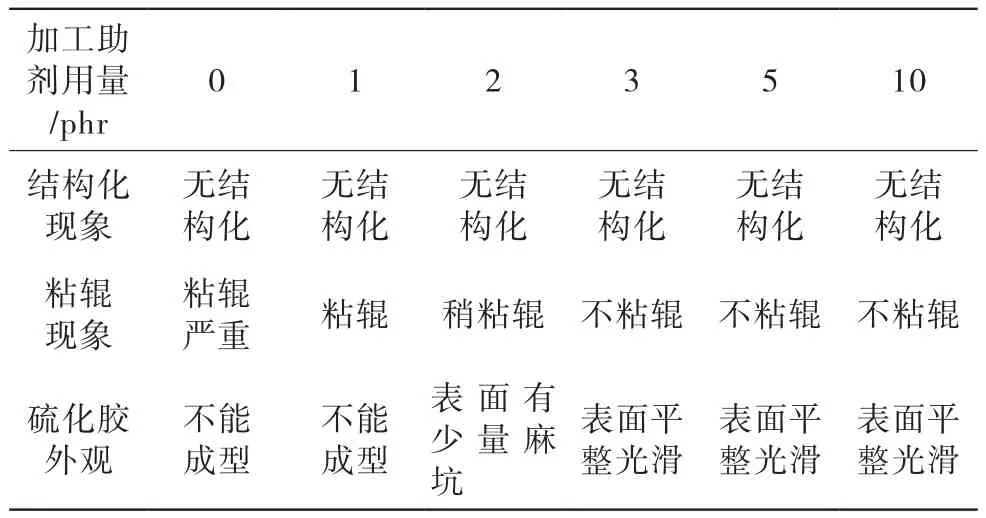

有文献报道[7],橡胶混炼过程中出现粘辊问题,可根据不同橡胶自身特性,选择合适加工助剂来进行改善。本实验选用一种加工助剂,其与氟硅橡胶相容性不好,少量加入可以改善氟硅橡胶加工性能;但加工助剂耐油性能差,加入其会降低氟硅橡胶耐油性能。加工助剂用量对氟硅混炼胶工艺性和硫化胶性能的影响情况分别见表2和图4~图6

表2 加工助剂用量对氟硅橡胶混炼工艺与硫化胶外观的影响Table 2 The effect of the amount of processing aids on the mixing process of fluorosilicone rubber and the appearance of vulcanizate

图4 加工助剂用量对氟硅橡胶硬度和撕裂强度的影响Fig.4 The effect of the amount of processing aids on the hardness and tear strength of fluorosilicone rubber

图5 加工助剂用量对氟硅橡胶拉伸强度和拉断伸长率的影响Fig.5 The effect of the amount of processing aids on tensile strength and elongation at break of fluorosilicone rubber

图6 加工助剂用量对氟硅橡胶压缩永久变形和耐油性能的影响Fig.6 The effect of the amount of processing aids on compression set and oil resistance of fluorosilicone rubber

从表2可以看出,随着加工助剂用量的增加,氟硅橡胶胶料在混炼时的粘辊现象得到明显改善。当不加助剂时,胶料粘辊严重,无法从炼胶机取下进行成型硫化;当助剂加到2份时,稍微有点粘辊,能从炼胶机取下进行成型硫化,但硫化胶表面有少量麻坑;当助剂加到3份时,胶料已完全不粘辊,硫化胶表面平整光滑,外观很好。

从图4~图6可以看出,随着加工助剂用量增加,硫化胶硬度、拉伸强度、拉断伸长率、撕裂强度、压缩永久变形等性能变化幅度不大,说明加工助剂对氟硅橡胶物理力学性能影响很小;但耐燃油后体积变化增加明显,硫化胶耐油性能逐渐变差。综上分析,加工助剂在保证氟硅橡胶不粘辊情况下,用量尽量少,3份较为合适。

2.3 混炼时间的影响研究

氟硅橡胶粘辊现象,除与结构控制剂、加工助剂等配合剂有关外,与混炼时炼胶机辊筒直径、辊筒转速、辊筒速比、环境温度以及混炼时间也有直接的关系。经资料调研[8],环境温度低于18℃和高于28℃时,氟硅橡胶均会出现粘辊现象,适宜的混炼加工温度为18℃~28℃之间;辊筒转速过高,速比过大容易粘辊,最适宜的范围为转速低于20r/min,速比为1:1.2。 混炼过程中,混炼时间是需要控制的重要工艺参数。时间长短不仅影响氟硅橡胶基体本身性能,而且会影响补强填料的分散情况及其他配合剂的共混效果,从而影响最终橡胶制品的材料结构和材料性能。

本试验在固定结构控制剂9份、加工助剂3份、环境温度23℃的情况下,在XK-160型 开炼机上,研究了不同混炼时间对2kg氟硅混炼胶工艺与硫化胶性能的影响规律,试验结果见表3和图7~图10。

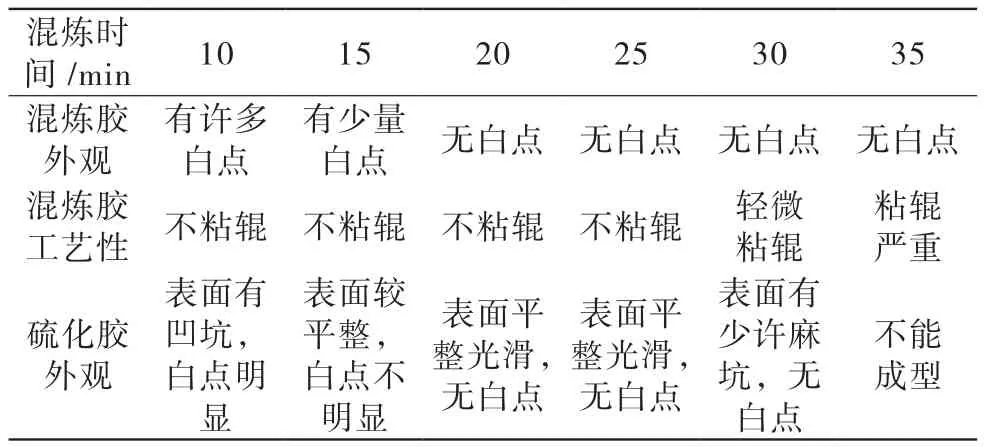

表3 混炼时间对氟硅橡胶混炼工艺与外观的影响Table 3 Effect of mixing time on the mixing process and appearance

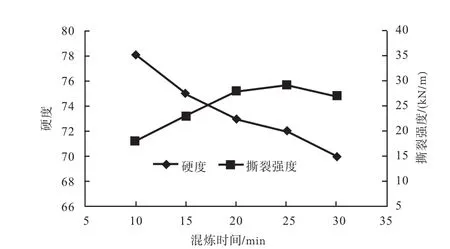

图7 混炼时间对氟硅橡胶硬度和撕裂强度的影响Fig.7 Effect of mixing time on the hardness and tear strength of fluorosilicone rubber

图8 混炼时间对氟硅橡胶拉伸强度和拉断伸长率的影响Fig.8 Effect of mixing time on tensile strength and elongation at break of fluorosilicone rubber

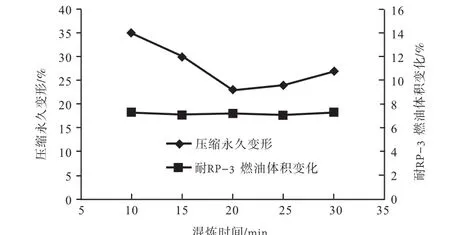

图9 混炼时间对氟硅橡胶压缩永久变形和耐油性能的影响Fig.9 Effect of mixing time on compression set and oil resistance of fluorosilicone rubber

图10 混炼时间对氟硅橡胶性能试样间离散系数的影响Fig.10 The effect of mixing time on the dispersion coefficient of fluorosilicone rubber

由表3可以看出,混炼时间对氟硅橡胶胶料外观、工艺性能和硫化胶性能均有一定影响。混炼时间少于20min时配合剂混炼不均匀,混炼胶与硫化胶均有白点,工艺性能较好,没有粘辊现象;混炼时间为20min和25min时,混炼胶与硫化胶均没有白点,硫化胶表面平整光滑,也没有粘辊现象,说明配合剂混炼均匀,工艺性能很好;但混炼时间达到30min时出现轻微粘辊,35min粘辊更严重,前者硫化胶有少许麻坑,后者不能成型,这应该是混炼时间过长,氟硅橡胶分子链受到破坏,导致橡胶软化的结果。

由图7~图9可以看出,混炼时间增加,氟硅橡胶硬度有降低趋势,拉伸强度、拉断伸长率和撕裂强度先增大后减小,压缩永久变形先减小后增大,体积变化前期变化不大,但后期有增大趋势。分析主要原因是混炼时间较少时,补强填料添加速度太快,导致硬度填充型增大,填料混炼不均匀,硫化胶有缺陷,造成力学性能不高;随着混炼时间增加,填料分散越来越均匀,与橡胶基体相容性越来越好,因此力学性能越来越高;当混炼时间过长时,橡胶基体受到严重剪切,造成分子链断裂,力学性能下降,耐介质性能也下降。但混炼时间20min和25min时,各项性能变化不大,但25min时性能更稳定。从图10可以看出,随着混炼时间延长,各项性能试样间测试数据的离散系数逐渐减小,这也佐证了混炼时间的增加,有利于配合剂的分散,硫化胶的性能越来越稳定。综上分析,在试验范围内,混炼时间选择20min~25min比较合适。

3 结论

本实验进行了结构控制剂、加工助剂、混炼时间等因素对氟硅橡胶混炼工艺和性能的影响规律性研究,解决了氟硅橡胶混炼工艺中出现的结构化和粘辊问题。在试验范围内,结构控制剂用量为9份~12份,加工助剂为3份,混炼时间为20min~25min,氟硅橡胶混炼无结构化和粘辊现象,硫化胶综合性能较好。在满足产品质量要求的情况下,助剂尽力少加,混炼时间尽量短,可以降低成本,提高生产效率。