挤出型不同厚度聚醚醚酮膜的机械性能和取向性研究

曹 丹,王长进,陆毅峰,李建喜

(中广核三角洲(太仓)检测技术有限公司,江苏苏州215400)

聚醚醚酮(Poly Ether Ether Ketone,简称PEEK),是一种半结晶芳香族热塑性工程塑料。PEEK分子主链重复单元是由两个醚键和一个酮键链接三个苯环构成,这种结构在成型加工中结晶程度随着工艺条件的不同而不同,不同的结晶行为会直接影响产品的物理机械性能[1-3]。PEEK具有耐高温、耐辐射、耐腐蚀等特性,其作为特种电线电缆绝缘材料,广泛应用于航空航天、核电等实际使用环境较为苛刻的领域[4]。PEEK领域的研究热点主要集中在满足不同需求的各类专用原料开发和以PEEK为基体的各种复合材料的研究上。而针对PEEK的成型工艺的研究非常少,目前PEEK的成型工艺以注射成型和挤出成型两种为主[5]。其中,挤出成型是当前生产产品使用最为广泛的方法,可以生产型材、管材、板材和电线电缆等。挤压成型过程主要包括加料、熔融塑化、挤压成型、定型和冷却等过程。成型过程中PEEK受温度和力的影响,不同的温度和不同的受力都会影响到材料的性能,因此每一个环节的控制都非常重要。

因PEEK具有高的强度、韧性和绝缘性,常被用作特殊环境下使用的电缆。电缆产品的成型属于挤出成型,挤出速度的快慢影响电缆绝缘层的取向、厚度等。所以PEEK的研究热点之一,便是它的加工性能。McLauchlin等[6]研究了PEEK在注塑成型工艺中的可再加工性,比较了重复使用对力学性能的影响;其机械性能测试,采用的拉伸速率为10mm/min。Jianbing Chen等[7]研究了PEEK塑料合金在370℃下用双螺杆挤出机加工及它们的热性能和结晶行为;其机械性能测试,采用的拉伸速率为5mm/min。电缆在使用过程中,受环境影响易发生老化,特别是核电用PEEK线缆的老化,由于使用环境特殊备受关注。韩永进等[8]采用差示扫描量热仪( DSC)、热重分析仪( TGA) 和热空气老化方法研究了核电站电缆用聚醚醚酮( PEEK) 材料的热老化特性,并采用傅里叶变换红外光谱(FTIR) 分析了热老化机理;其机械性能测试,采用的拉伸速率为25mm/min。谭海容等[9]研究辐照气氛中氧气含量对聚醚醚酮(PEEK)薄膜物理化学性能的影响,于室温下分别在空气和氧气气氛中研究了PEEK薄膜的电子束辐射效应。其机械性能测试,采用的拉伸速率为20mm/min。由于PEEK材料特殊,目前还没有统一的测试标准,尤其是机械性能中的拉伸速率。

本文采用挤出成型法,模拟电缆挤出速度,挤出不同厚度的PEEK薄膜,然后对不同厚度的PEEK在不同的拉伸速率下进行拉伸性能分析,寻找最佳拉伸速率,同时,利用XRD和DSC来分析PEEK的取向性、结晶行为。

1 实验部分

1.1 主要原料及仪器设备

PEEK,劳士领工程塑料(苏州)有限公司;微机控制电子万能试验机,CMT4104,美特斯工业系统(中国)有限公司;差示量热扫描仪(DSC),DSC Q2000,美国TA公司;X射线衍射仪(XRD),D8 ADVANCE,德国布鲁克AXS公司。

1.2 测试方法与过程

1.2.1 拉伸性能测试

按照GB/T 1040.3-2006进行,对片状样品使用冲切法制备5型哑铃型试样,确保哑铃型试样主轴方向平行于薄膜成型方向,拉伸速率分别为5mm/min、10mm/min、20mm/min、50mm/min、100mm/min和 200mm/min。

1.2.2 XRD分析

片状样品剪取适当大小,置于X射线衍射仪上进行扫描。扫描速度8°/min,X射线波长0.154nm。

1.2.3 DSC分析

参考GB/T 19466.1-2004进行,称取约10mg样品置于铝坩埚中,在高纯氮气氛围中测试,共分为三个阶段,第一阶段由室温升温到380℃,第二阶段由380℃降温到50℃,第三阶段由50℃再次升温至380℃,升降温速率均为20℃/min。取第二次升温数据,结晶度(Xc)按式(1)计算[10]。

式(1)中,ΔHm是实测熔融焓;ΔH100是结晶度为100%的结晶焓,本实验采用ΔH100=130 J/g。

2 结果与讨论

2.1 拉伸性能

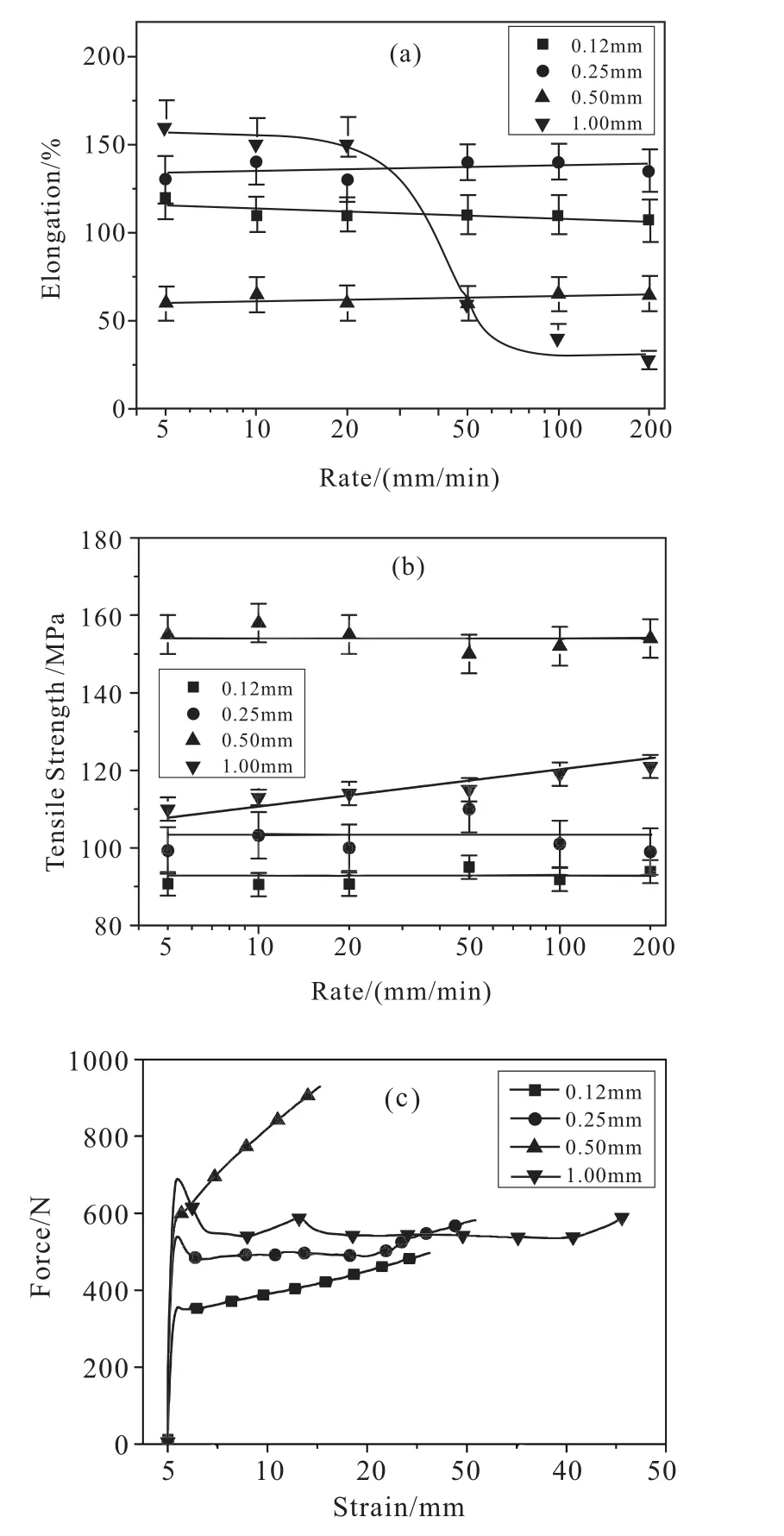

所有拉伸试样分别在温度为23℃±2℃、相对湿度50%±10%的恒温恒湿条件下预处理4h以上,分别取不同厚度样品在不同的拉伸速率下进行测试,每组取5个平行试样,其平均值作为测试结果。拉伸性能测试结果如图1所示。

图1 不同厚度样品不同拉伸速率下断裂伸长率(a)、断裂强度(b)和受力与应变(c)曲线图Fig. 1 Curves of elongation at break (a), strength at break(b) and stress-strain (c) at different tensile rates for samples with different thicknesses

图1 (a)是不同厚度样品不同拉伸速率下断裂伸长率。从图中可以看出,不同厚度的样品,其断裂拉伸应变不同,其中0.12mm、0.25mm和0.50mm三种厚度的样品断裂拉伸应变随拉伸速率的增加变化不显著,分别在110%、130%和60%附近。厚度为1.00mm的样品,其断裂拉伸应变在较低的拉伸速率下(≤20mm/min),随着拉伸速率的增加,缓慢降低;在20mm/min至100mm/min条件之间,下降较为显著;在100mm/min和200mm/min条件下,缓慢降低。图1(b)是不同厚度样品不同拉伸速率下断裂强度变化曲线图。图中显示,不同厚度的样品,其拉伸断裂强度不同,其中0.12mm、0.25mm和0.50mm三种厚度的样品拉伸断裂强度随拉伸速率的增加变化不显著,分别在95MPa、105MPa和155MPa附近。厚度为1.00mm的样品,其拉伸强度随着拉伸速率的增加呈线性增加,由100MPa增加至120MPa。PEEK样品的断裂伸长率和断裂强度由结晶度和取向度决定。由于挤出成型对样品有厚度的要求,因此牵引力不同。牵引力的大小导致样品分子链产生的取向度不同,一般情况下牵引力越大高分子的取向度就越大,平行取向方向样品的断裂强度就越大,断裂伸长率就越小。对挤出成型来说,一般情况下厚度越薄越难结晶,结晶度就会越低。结晶度越低,样品的断裂伸长率和断裂强度就会越小。为了考察不同厚度样品的取向和结晶情况,取平行于牵引方向的样品,进行力与形变测试,测试结果如图1(c)所示,从图1(c)中可以看到:0.50mm的样品受力最大,形变最小,说明其取向度最大;1.00mm的样品的屈服力最大,形变最大,说明其结晶度最大,取向度最小;0.12mm样品的屈服力小,形变小,说明其取向度小,结晶度低,可能原因是太薄不易结晶。

从结构性能测试结果可以看出,不同厚度的PEEK样品其拉伸强度和断裂拉伸应变随拉伸速率改变的规律并不是一致的。对PEEK样品,在取向度高或结晶度低的情况下,测试的拉伸速率对结果影响不大;而在没有取向和结晶良好的情况下,则出现随测试拉伸速率增加而硬化的现象(测试拉伸速率大于20mm/min)。因此综合考虑拉伸测试的效率,PEEK的最佳测试拉伸速率为20mm/min。

2.2 XRD表征

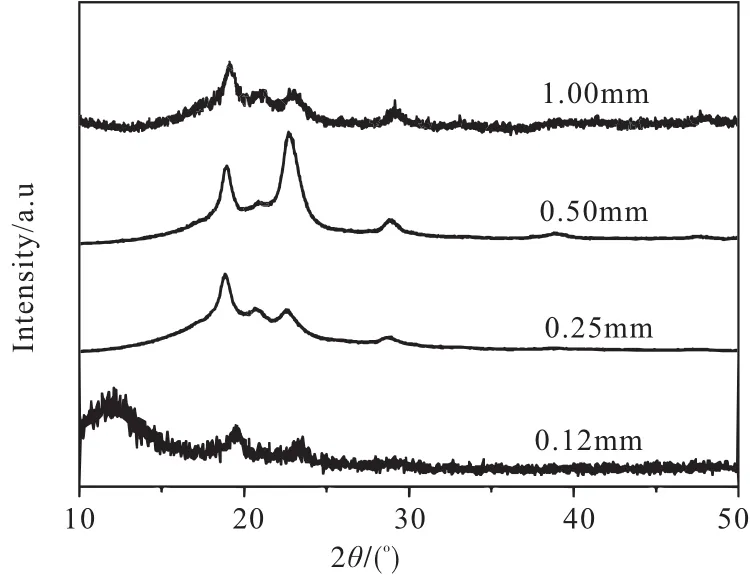

分别将四种不同厚度的样品进行XRD分析,曲线图如图2所示。

图2 不同厚度样品的XRD曲线图Fig. 2 XRD curves of samples with different thickness

从图2可以看出,厚度为0.12mm的样品衍射峰较弱,说明样品内部结晶较少;厚度为0.25mm和0.50mm的样品均表现出峰位一致的衍射峰,说明这两个样品存在结晶区域,且晶型一致,四个衍射峰位置依次为18.8°、20.7°、22.9°和28.9°,分别对应晶型中(110)、(111)、(200)、(211)四个晶面。图中两个相对较强的峰为(110)面和(200)面,分别代表结晶方向与样品成型方向呈45°夹角和平行于样品成型方向,即与拉伸应力方向呈45°夹角和平行。在20.7°、22.9°和28.9°处峰的强度不同,说明不同度厚PEEK样品在挤出过程中受力而分子链发生取向,导致晶体变形或晶体缺陷。因此,厚度0.25mm的样品在(110)晶面的结晶度较厚度0.50mm大,宏观上表现出0.25mm样品的断裂拉伸应变较大,但拉伸强度较小;厚度0.50mm的样品在(200)晶面的结晶度较厚度0.25mm大,宏观上表现出0.50mm样品的拉伸强度较大,但断裂拉伸应变较小[4,11]。

2.3 DSC表征

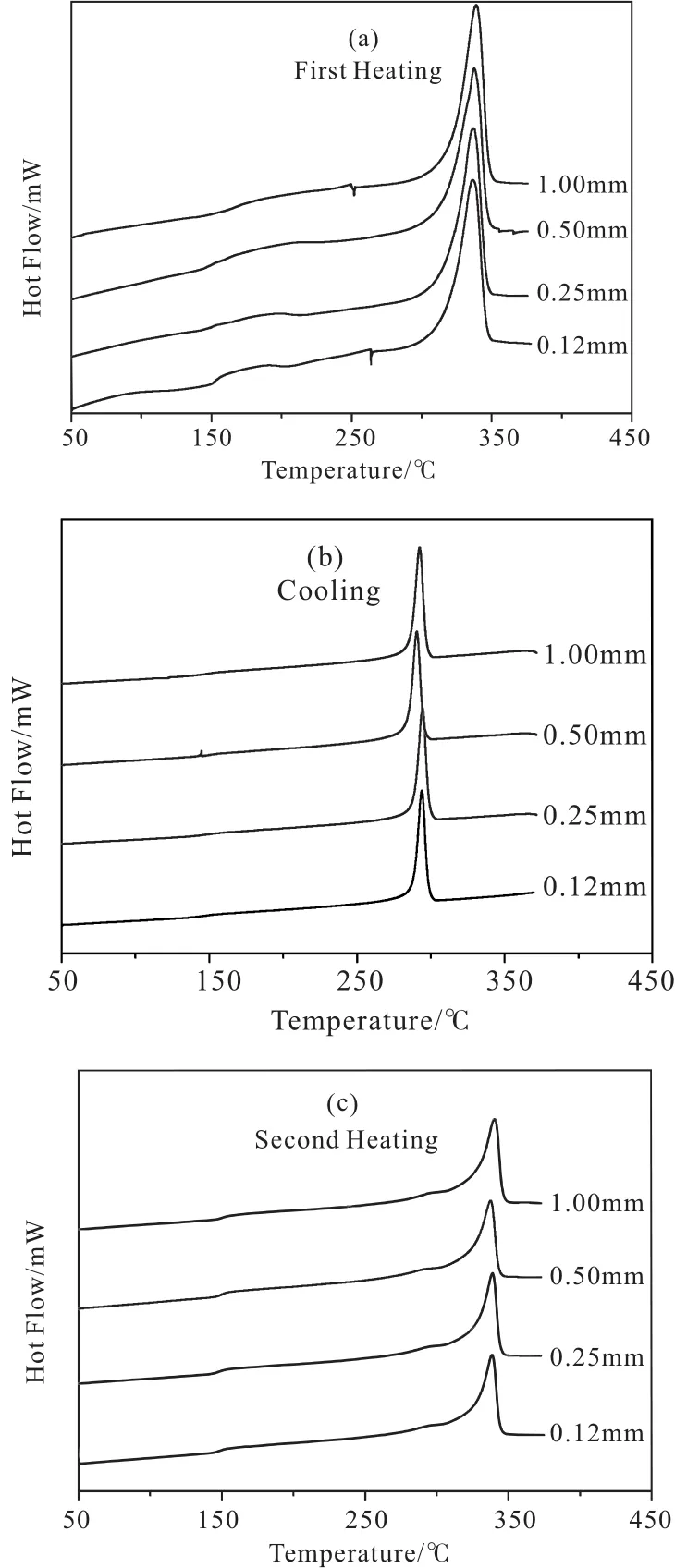

DSC分析是在规定的气氛和程序温度控制下,保持测试试样与参比样的温度相同,以温度或时间为横坐标,当试样的温度变化时,输入到试样和参比样之间的热流速率差为纵坐标,考察其随温度或时间的变化情况。通过分析测试样在程序升温及程序降温过程中,热流的曲线变化即客观表明热量的吸收或释放,来识别测试样品微观结构的变化[12]。分别选择厚度为0.12mm、0.25mm、0.50mm和1.00mm的四个样品进行DSC分析,共计包括第一次升温阶段、降温阶段和第二次升温阶段,分别对应图3(a)、图3(b)和图3(c)。

图3 不同厚度样品的DSC分析曲线Fig.3 DSC analysis curves of samples with different thickness

从图3(a)可以看出,四个样品的熔融特征吸热峰尖锐,熔融温度Tm基本上均为334℃;四个样品的玻璃化转变温度Tg均在150℃附近;在150℃至200℃区间,四个样品均表现出不同程度的扁平的吸热峰,这个温度区域曲线表明四个样品的内部结构中均存在晶体缺陷,可能存在的缺陷包括晶体拉伸、结晶完善程度不同、晶粒尺寸不同、分子链缠绕等,产生的原因可能是由于PEEK分子链结构中含有苯环,在挤出牵引成膜的过程中,受高温和短时间的热处理等综合因素影响。另外厚度1.00mm样品和厚度0.12mm样品分别在260℃和250℃附近出现小的放热峰,可能的原因是样品太厚和太薄,在冷却的过程中,结晶不完全或来不及结晶,分子链间存在内应力,随着温度的升高而释放。

从图3(b)可以看出,四个样品的结晶特征放热峰尖锐,结晶温度Tc均在290℃附近,随着样品厚度的增加,其结晶温度Tc有微小的下降,表现在图谱上为结晶温度Tc特征峰低温移动。四个样品经过高温熔融后,基本消除了样品加工过程中引入的热历史,在程序降温过程中,样品可以缓慢地结晶和分子有序排列,最终形成内部结构相对均匀的样品,因此降温曲线规则,只有一个结晶温度。

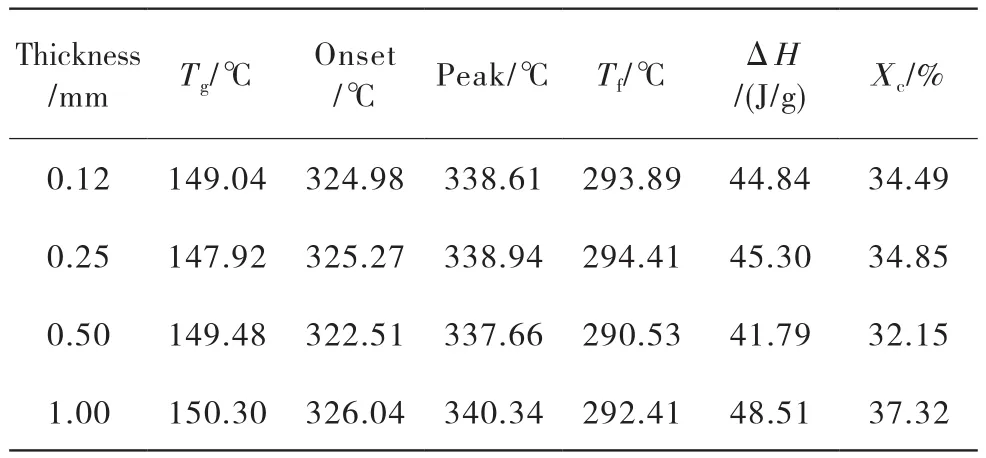

从图3(c)可以看出,不同厚度的样品在第二次升温过程中,表现出的特征峰曲线均比第一次升温过程平滑,且能从谱图上明显识别出对应的玻璃化转变温度;对比图3(a),图3(c)在150℃至200℃这个温度区域,曲线平滑,没有出现吸热峰,在250℃和260℃也没有出现放热峰,说明样品内部结构均匀。选取第二次升温和降温过程的数据,列于表1。从表1中可以看出,0.50mm样品取向性最大,因此初始熔融温度(onset)、最大熔融温度(peak)、结晶度等是最小的;而1.00mm厚度的样品由于取向性最小,因此初始熔融温度(onset)、最大熔融温度(peak)、结晶度等是最大的。

表1 DSC数据Table 1 Data from DSC

3 结论

(1)在不同拉伸速率的条件下,厚度为0.12mm、0.25mm和0.50mm的PEEK试样,其断裂强度和断裂伸长率随拉伸速率的变化,无显著变化,厚度为1.00mm的PEEK试样断裂强度随拉伸速率的增加呈现上升的趋势,断裂伸长率随拉伸速率的增加呈现下降的变化趋势。考虑到效率,PEEK最佳的拉伸速率为20mm/min。

(2)采用XRD对四种厚度的PEEK进行晶体结构分析,结果表明不同厚度的试样,其晶体结构不同,说明不同厚度PEEK样品在挤出过程中受力而分子链发生取向,导致晶体变形或晶体缺陷。

(3)DSC测试结果表明,PEEK样品的取向性不同,其热性能曲线也不同。0.50mm样品取向性最大,因此初始熔融温度(onset)、最大熔融温度(peak)、结晶度等是最小的;而1.00mm厚度的样品由于取向性最小,因此初始熔融温度(onset)、最大熔融温度(peak)、结晶度等是最大的。