基于Romax的斜齿圆柱齿轮减速器参数优化

张 利 ,黄筱调 ,谢 杰 ,杨亚蒙

(1.南京工业大学机械与动力工程学院,江苏 南京 210009;2.江苏省工业装备数字制造及控制技术重点实验室,江苏 南京 210009)

1 引言

齿轮减速器在工程设备中应用非常广泛,由于齿轮加工及安装存在误差,减速器在传动中负载不断变化以及轮齿温度的升高会使齿轮的变形越来越大,最终使得齿轮在啮合中出现齿面载荷分布不均及传动不平稳的现象。合理的参数优化不仅可以改善齿轮传动齿面载荷分布不均的问题,还能有效提升传动系统的使用寿命。文献[1]通过对直齿圆柱齿轮模型的动态分析对轮系进行修形,摄动分析发现轮副的传动性能得到显著提升。文献[2]通过将温度分布作为受载轮齿的载荷分布作为轮齿的热变形,并根据经验公式求出基于热变形的齿廓最大修形量。文献[3]通过对某变速箱主减速齿轮修形的仿真计算得到了综合修形量,修形后的齿轮传动副振动和噪声得到了明显改善。上述学者都通过对齿轮的微观参数优化改善了齿轮传动的性能,但是在计算修形量时一般都是依据经验公式来确定的。在实际齿轮传动中,经验公式往往不能考虑部分外在影响因素,并且最终优化结果是否为最佳修形量也不能确定。以某斜齿圆柱齿轮减速器为研究对象,根据参数优化理论利用Romax进行综合参数优化,所进行的研究对同类传动设备具有一定参考价值。

2 建立分析模型

某斜齿圆柱齿轮减速器传动形式为二级展开式,下面以减速器的第一级传动副为研究对象进行参数优化设计。其中主动轮轴输入功率为7.5kW,转速为1300r/min,主、从动轮的基本参数,如表1所示。根据基本参数在Romax Designer中建立输入轴和输出轴,安装符合要求的轴承,并分别安装主、从动齿轮到输入轴和输出轴相应位置。最后确定输入轴及输出轴在齿轮箱中的位置,在轴上施加载荷、设置边界条件。

表1 减速器第一级齿轮传动副基本参数Tab.1 Basic Parameters of Gear Transmission Pair in the First Stage of Reducer

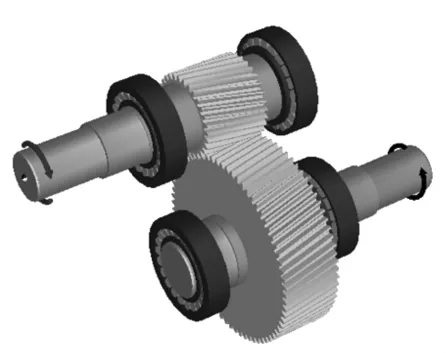

其中,主、从动轮的齿轮材料均为硬化合金钢,齿面作硬化处理(主动轮调质处理,从动轮常化处理)。芯部硬度为262HB,表面硬度为280HB,材料类型为V,质量等级为MQ,接触强度为750MPa,弯曲强度为 310MPa,杨氏模量为 2.07×105MPa,泊松比为0.3,质量标准为ISO 1328:1995,等级精度为7,齿侧和齿根圆角表面粗糙度分别为3μm和10μm,减速器第一级传动副分析模型,如图1所示。

图1 减速器第一级传动副分析模型Fig.1 The First Stage Transmission Pair Analysis Model of Reducer

3 齿轮参数优化

在Romax Designer中的齿轮参数优化分为两类:宏观参数优化和微观参数优化。宏观参数优化指的是对齿轮的宏观几何基本参数进行优化设计,如齿轮的齿数、齿宽、螺旋角、压力角和变位系数等。微观参数优化指的是对齿轮的齿廓及齿向进行修形优化,这种参数优化更多应用到对传动精度有较高要求的传动设备中,目前已得到广泛应用。

3.1 宏观参数优化

为了对所研究对象进行宏观参数优化设计,在此以两齿轮的齿顶滚滑比为优化目标。齿轮优化设计方式采用基于标准齿条方式,对于模数的选择采用自行设定方式。螺旋角的取值范围为(8~15)°,间隔为 0.2°;模数范围为(2~4)mm;压力角 20°为唯一值;对于变位系数分配的方式选取平衡滚滑比方式。通过以上参数范围进行齿轮宏观参数优化,最终选取满足要求的最优解为设计方案。优化后的主、从动轮基本参数如下:主、从动轮齿数分别为36和85;法向变位系数x1=0.2444,x2=0.0482;螺旋角为11.8°。

3.2 微观参数优化

齿轮微观参数优化即齿轮修形优化,齿轮修形方式一般有三种:齿廓修形、齿向修形和综合修形。合理的修形不仅可以改善齿轮传动中常见的问题,还能减少齿轮在传动中的振动和噪声。在进行齿轮修形时若单一采取齿廓修形或齿向修形的话,一般很难达到最佳啮合状态的,而综合修形往往可以达到最理想的修形效果。

3.2.1 修形参数

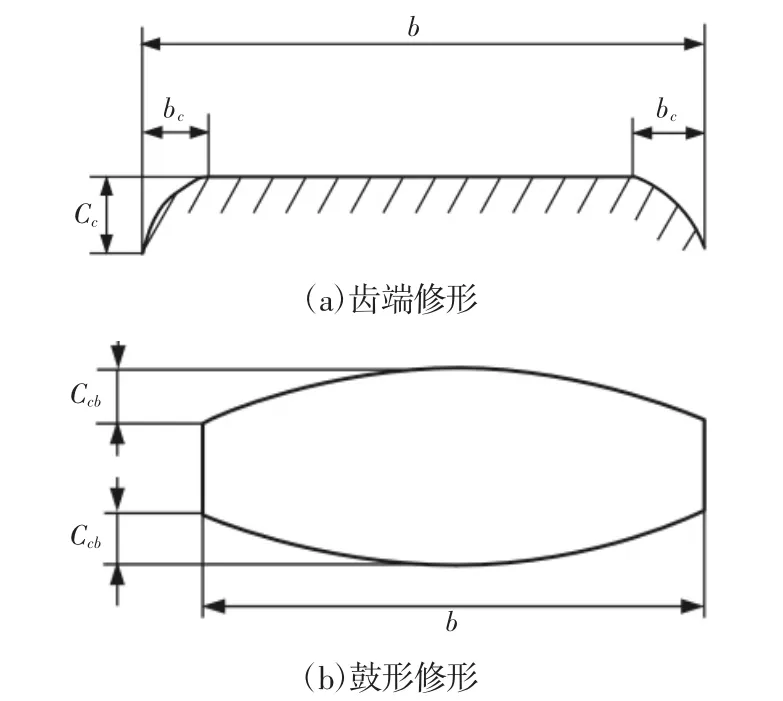

齿廓修形一般是指在轮齿顶部或者齿根倒角处进行修形,这种做法通常是为了改善传动系统的动态性能。由于齿根修形会使齿轮齿根弯曲疲劳强度减弱,所以在确定齿廓修形方式时通常只进行齿端修形,齿端修形,如图2(a)所示。齿向修形就是通过在齿向面进行微量调整,这样做的目的是为了改善齿向啮合状况。齿向修形方法根据具体齿轮来选择的,主要包括:鼓形修整、螺旋角修整、齿端修薄、齿端及其倒坡修形及带螺旋修整的鼓形修整等,在实际优化中通常以鼓形修形作为齿向修形方案,鼓形修形,如图 2(b)所示。

图2 修形参数Fig.2 Modification Parameters

3.2.2 修形曲线

以抛物线作为修形曲线,可以有效提升齿轮的自身润滑性能并且使得载荷分布更加均匀。齿端的修形公式[4]为:

式中:Δs—齿廓修形量;r—齿形上任意一点的半径;Cαa—齿顶圆修形量;ra—齿顶圆半径;rak—修形起始点的半径;ta—齿顶修形曲线因子,一般取5~10。

3.2.3 修形长度

根据齿轮具体工作环境的差异,修形长度的选择也会有所不同。通常修形长度分为长修形和短修形,修形长度公式为:

式中:Ll—长修形量;Pb—基圆节距;Ls—短修形量;εα—端面重合度。

3.2.4 鼓形量

根据文献[5]的研究,鼓形量为:

式中:Cy—轮齿综合刚度;Fβy—齿轮啮合歪刚度;Fm—传递圆周力;b—齿宽。

结合微观修形原理以齿轮传动的传递误差、齿面单位长度载荷分布为优化目标,得到最终的微观修形结果,最佳修形量,如表2所示。

表2 最佳修形量Tab.2 Optimum Shape Modification

4 优化结果分析

上面已经通过宏观和微观参数优化对所研究对象进行了改进,下面将从传递误差、单位长度载荷分布、滑动速度和谐响应这四个指标对优化前后模型进行对比。

4.1 传递误差

理想情况下的齿轮传动在啮合时齿面是完全共轭的,传动比也是不变的。然而在齿轮实际传动时由于齿轮制造、安装误差及弹性变形等因素的存在,使得实际传动比在理论值附近波动。传动误差可以由角度误差或啮合线上的线位移误差表示。角度误差为:

θ1—主动轮的理论转动角;

θ′2—从动轮的实际转动角。

啮合线方向的线位移误差为:

式中:rb1、rb2—主从动轮的基圆半径。

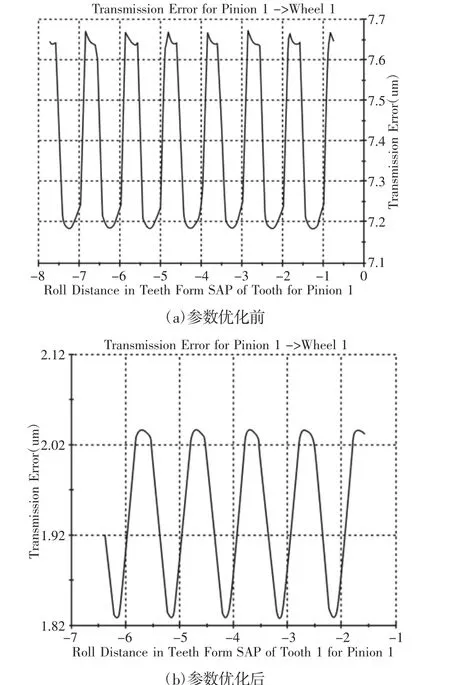

传递误差的上下峰值差是研究传递误差的重要参数,这将对传动系统的稳定性造成很大影响,齿轮的参数优化可以有效减小其峰值使传动状态更加平稳可靠。参数优化前后传递误差对比图,修形前上下峰值0.451μm,修形后上下峰值为0.208μm,较修形前降低了53.88%,齿轮传动平稳性得到了提高,如图3所示。

图3 参数优化前后传递误差对比Fig.3 Comparison of Transmission Error Curve Parameters Before and After Optimization

4.2 单位长度载荷分布

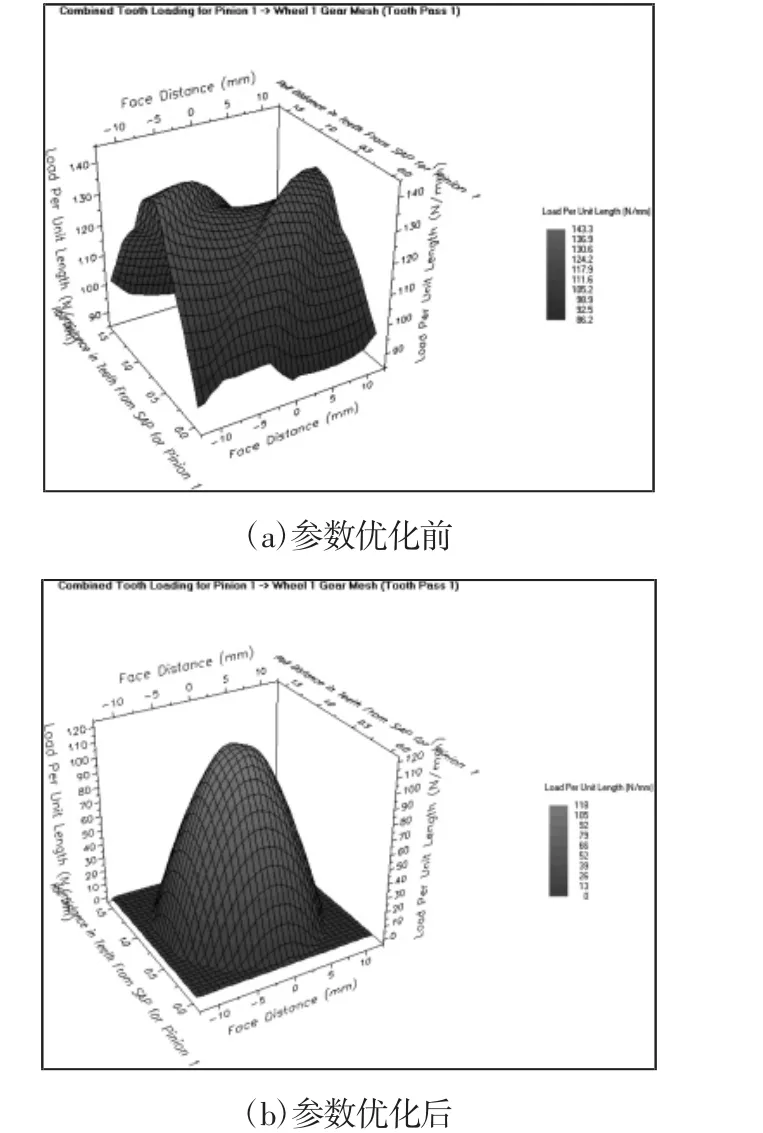

图4 参数优化前后单位长度载荷分布对比Fig.4 Comparison of Load Distribution of Unit Length Parameters Before and After Optimization

单位长度载荷分布是研究齿轮传动是否平稳的重要指标之一,载荷分布均匀则有利于齿轮传动稳定运行,载荷集中则会引发啮合齿面点蚀、胶合等问题,为了使得齿轮平稳运转并提高减速器的使用寿命,有必要对齿轮进行参数优化来改善载荷集中问题。参数优化前后单位长度载荷分布情况,如图4所示。由图可知,优化前单位长度载荷在齿向上存在严重分布不均,优化后齿向载荷分布情况得到了极大改善,且最大应力较修形前降低了18.84%,有利于齿轮的平稳啮合,提高传动可靠性。

4.3 相对滑动

一对传动中的齿轮,在实际工作时,两齿在啮合点上的线速度是不同的。因此,在啮合齿廓间会出现滑动,并且由于在传动时有正压力的存在,在啮合时必定产生摩擦导致齿面出现磨损。有效的参数优化可以减少齿轮的相对滑动,优化前最大相对滑动速度为1.38m/s,优化后最大相对滑动速度为1.13m/s,较优化前降低了18.12%,提高了齿面抗胶合能力并降低磨损。

4.4 谐响应

谐响应是评价齿轮传动辐射噪声的重要指标,降低谐响应也就改善了齿轮啮入、啮出的振动和冲击,在一定程度上可以保证传动副的可靠性。优化前谐响应最大值为0.794。优化后最大谐响应值为0.272,谐响应峰值大大降低,噪声和振动得到了有效控制。

5 结论

建立了斜齿圆柱齿轮减速器分析模型,以齿顶滚滑比为优化目标进行宏观参数优化,以传递误差和齿面载荷分布为优化目标并结合修形理论,对齿轮进行综合参数优化设计。优化后的齿轮副传递误差降低了53.88%,单位长度载荷分布降低了18.84%,齿轮传动平稳性得到了提高;齿面滑动速度较优化前降低了18.12%,谐响应降低了65.74%,齿面抗胶合能力和辐射噪声得到了明显改善。相较于传统经验公式计算参数优化量,该方法耗时较短且优化结果有效可靠。