陶瓷喷雾干燥烟气余热利用及除“湿烟羽”一体化技术模拟分析

蔡东方,胡 南,张其勇,李春丽,陆俞辰,卢东亮

(1.广东环境保护工程职业学院循环经济与低碳经济系,佛山 528216; 2.华陆工程科技有限责任公司,西安 710065;3.建胜陶瓷股份有限公司,佛山 528211)

0 引 言

陶瓷产业的迅速发展,在为产区经济做出贡献的同时,也为产区周边空气质量带来巨大影响。陶瓷企业的废气排放主要集中在两个生产工序:喷雾干燥工序和窑炉烧成工序,喷雾干燥工序烟气的排放量约占陶瓷企业总废气排放量的50%~60%,烟气温度在50~60 ℃之间,烟气相对湿度90%左右。

若将该烟气从烟囱直接排入大气,由于环境温度低于烟气排放温度,烟气被冷却,就出现烟气排放带水汽的情况,即烟气排放出现了“湿烟羽”现象,也就是白烟柱。烟气中水汽的出现,将会使烟气中的粉尘聚集,是形成雾霾天气的主要原因。

用于喷雾干燥工序的燃料能耗占全场燃料总能耗的比例达到20%左右,喷雾干燥过程中,燃料热量的90%储存在了喷雾干燥塔烟气中,怎样合理的利用这部分热量,对企业的节能降耗,降低生产成本至关重要。

当前对于燃煤电厂烟气余热回收及除“湿烟羽”研究较多[1-3],对于喷雾干燥塔废气除“湿烟羽”以及烟气中的余热利用研究较少。李进昌[4]提出在烟气经脱硫塔排放至大气中间加入湿法电除尘器,解决“湿烟羽”现象的产生。彭闪江等[5]研究分析了“湿烟羽”现象产生的机理,并提出将喷雾干燥塔低温烟气与窑炉烧成烟气进行混合,提高喷雾干燥塔烟气的温度,防止“湿烟羽”现象的产生。聂玉强等[6-7]提出一种用于加热烟气的燃油热风炉,该炉将净化烟气加热升温至70~90 ℃可调温度范围内。经该炉升温的烟气排放时几乎没有“白烟”出现,达到预期效果。对喷雾干燥塔废气中热量的回收及大量水分的回收利用暂无研究。

本研究为协同处理喷雾干燥塔烟气,既满足烟气余热的有效利用,又满足除“湿烟羽”的环保要求,设计出一体化技术方案,并利用模拟软件Aspen Plus建模及计算分析,探究更为节能环保的喷雾干燥塔烟气余热利用及除“湿烟羽”一体化的新工艺。

1 喷雾干燥工序工艺流程及仿真模型建立

1.1 喷雾干燥工序工艺流程

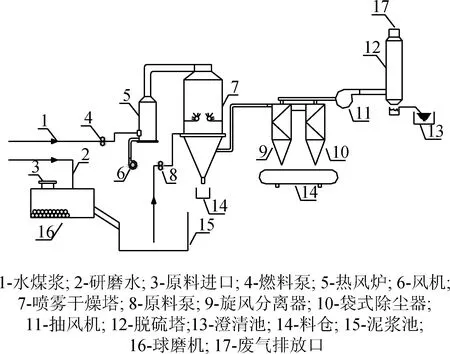

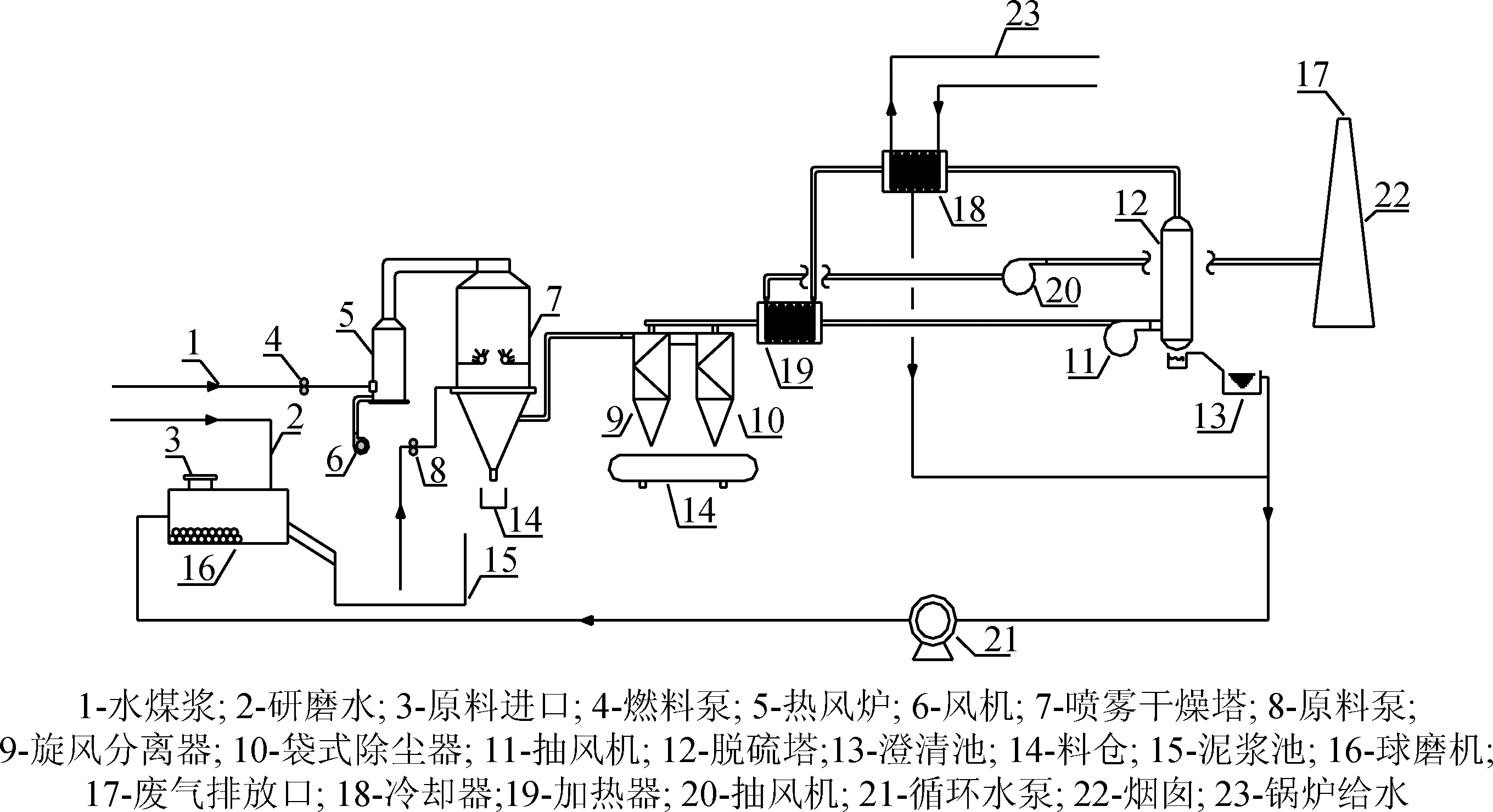

图1 典型陶瓷喷雾干燥工序流程图Fig.1 Process flow chart of typical ceramic spray drying

图1为典型喷雾干燥工序流程图。

陶瓷厂绝大多数用间歇式湿法研磨坯料和釉料, 经过球磨机研磨后,物料水分约占30wt%~40wt%,由泥浆泵送至干燥塔内;采用水煤浆作为干燥燃料,水煤浆中水分约占40wt%~50wt%;燃料燃烧产生的烟气与过量空气被加热至550~600 ℃,高温烟气通过热风烟道进入喷雾干燥塔;泥浆被雾化成液滴与高温烟气进行热湿交换,脱水后迅速被干燥成含水6wt%~7wt%的空心球状粉料,在重力作用下汇聚到塔底卸出,形成的喷雾干燥塔烟气温度约100~150 ℃,湿度大,尘含量高。高温烟气经过除尘器后去除绝大部分粉尘,然后经过脱硫工艺去除烟气中的硫化物等,脱硫后形成相对湿度90%左右,温度在50~60 ℃之间的烟气,最后排入大气中。

1.2 仿真模型建立

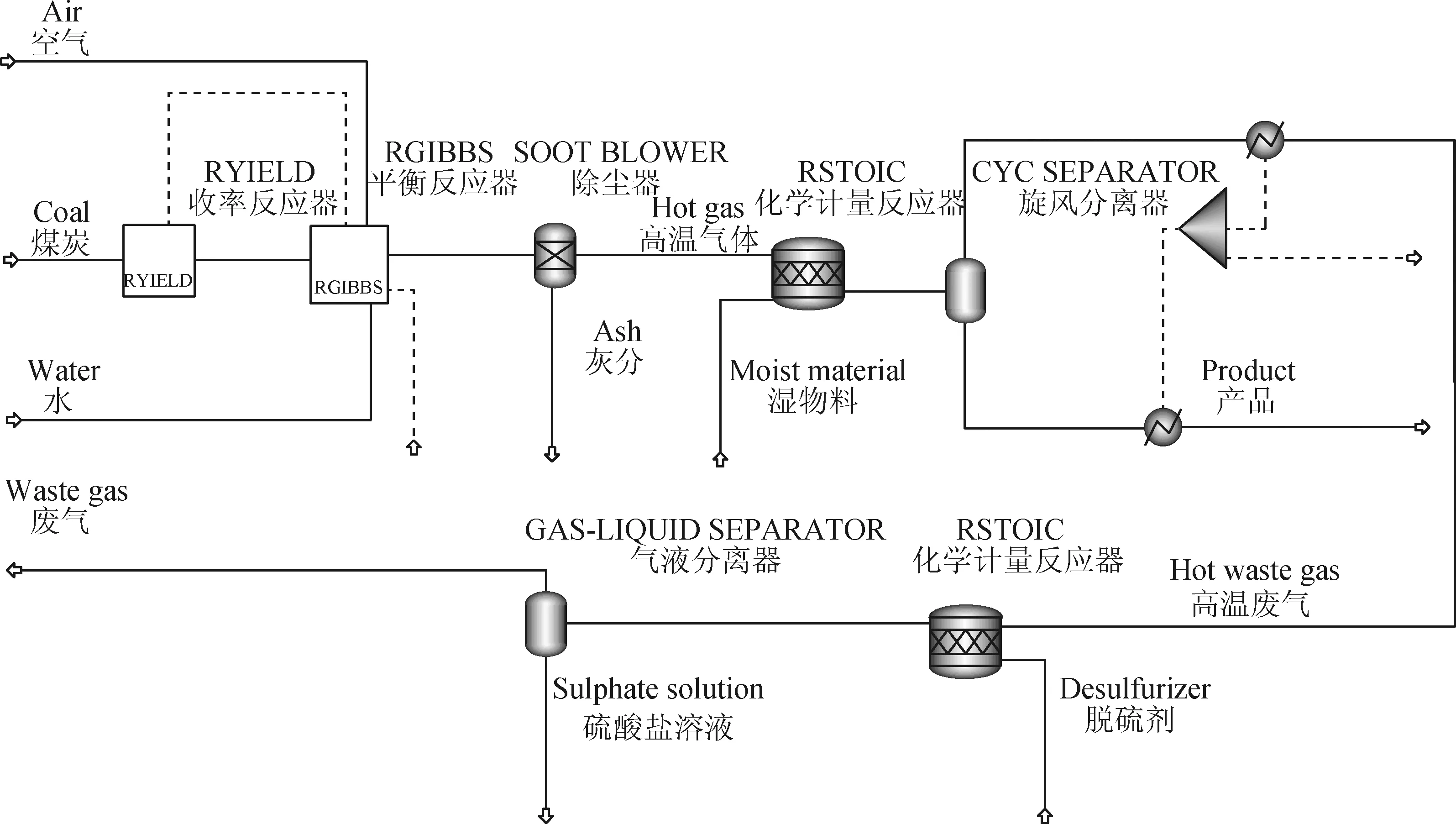

仿真模型共分为三个部分:水煤浆燃料燃烧产生热气体,热气体与湿物料混合干燥产生干燥产品与热废气,热废气净化。利用Aspen Plus建立的模型如图2所示。喷雾干燥过程包含了常规固体组分和非常规固体组分,故选取总物流类型为MCINCPSD。对于常规组分采用RK-Soave方程计算物质的相关物性,该方程适用的体系为非极性或弱极性的组分混合物,适用的工艺场所为高温、高压。喷雾干燥过程产生的烟气多为N2、CO2、O2、H2O等高温轻气体,整体呈现出非极性或弱极性,因此采用RK-Soave方程能够保证工艺模拟计算的正确性。对于非常规组分,主要是不同种类的固体混合物,Aspen Plus对这类物质作了简化处理, 认为它不参与化学平衡和相平衡,只计算其焓和密度,本文焓值计算模型为HCOALGEN,密度模型为DCOALIGT。

水煤浆燃料燃烧假定分为3个步骤:水煤浆的热解、燃烧、热气体除尘[8]。水煤浆的热解选用收率反应器RYIELD模块[9-11],该反应器依据煤质元素分析将水煤浆分解为单质元素、水分和灰渣,并将热解产生的热量导入到燃烧反应器中。水煤浆的燃烧反应模型一般有化学反应平衡模型和化学反应动力学模型,化学反应动力学模型以燃烧的反应动力学为基础,模拟结果相对更准确。但是动力学模型建立很复杂,并且由于原料煤的组成及热值等不固定,导致这种模型的通用性差。化学反应平衡模型以反应热力学为基础,相对比较简单,并且具有一定的通用性,尤其适用于燃烧完全、反应接近平衡的工艺过程。喷雾干燥过程属于富氧燃烧,燃烧完全、反应接近平衡,故燃烧反应器采用化学反应平衡模型,并应用Gibbs自由能最小化方法。热气体除尘选用分离模块,设定煤中的灰分全部被分离。热风炉的热量损失为燃料总热值的3%。

图2 典型喷雾干燥工序模拟流程Fig.2 Simulation of typical ceramic spray drying process

热气体与湿物料混合干燥采用化学计量反应器RSTOIC模块,同时加入用FORTRAN语言编写的计算模块CONVERT,以定义湿物料的干燥程度;干燥后产生的热废气与干物料采用Flash2模块进行分离。干燥过程的热量损失为燃料总热值的10%。

热废气的净化过程为氢氧化钙湿法脱硫,采用化学计量反应器RSTOIC模块,绝热反应器。模拟假设燃烧烟气经除尘分离处理后不含固体,脱硫处理后不含硫氧化物。模拟需要输入的基础数据见表1、表2。数据的来源为企业现场采样进行分析测试获得。热损数据为经验数据。

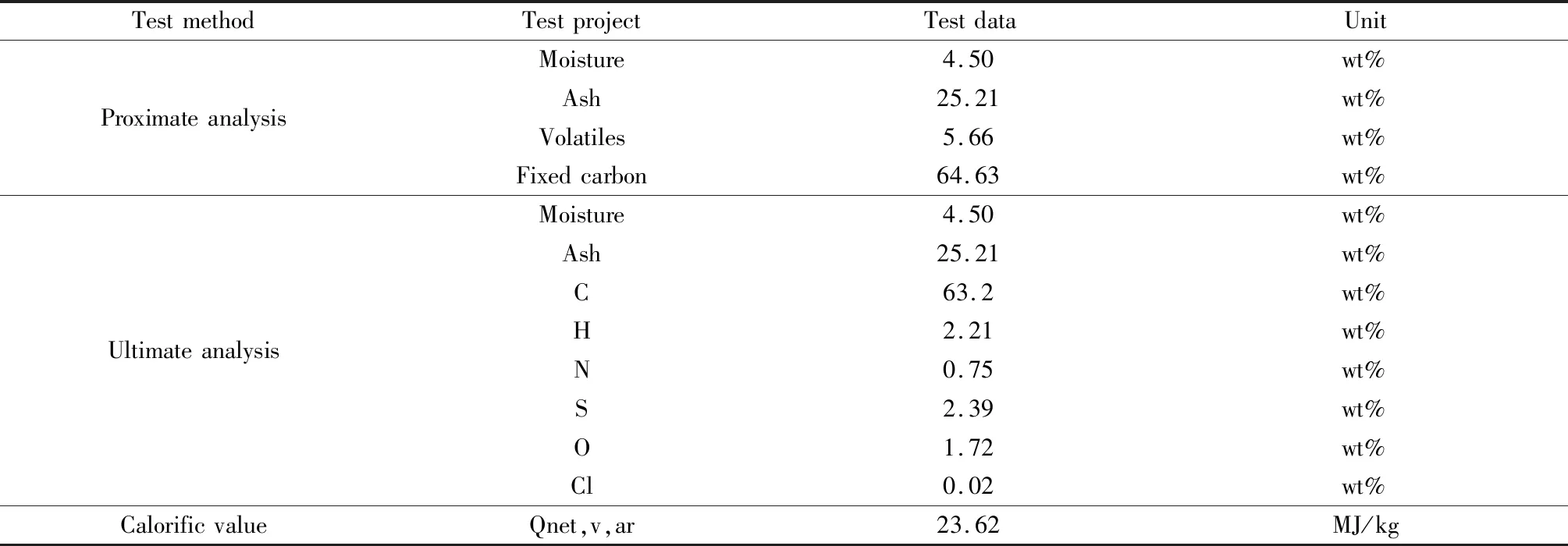

表1 原煤性质Table 1 Elemental analysis and industrial analysis of coal

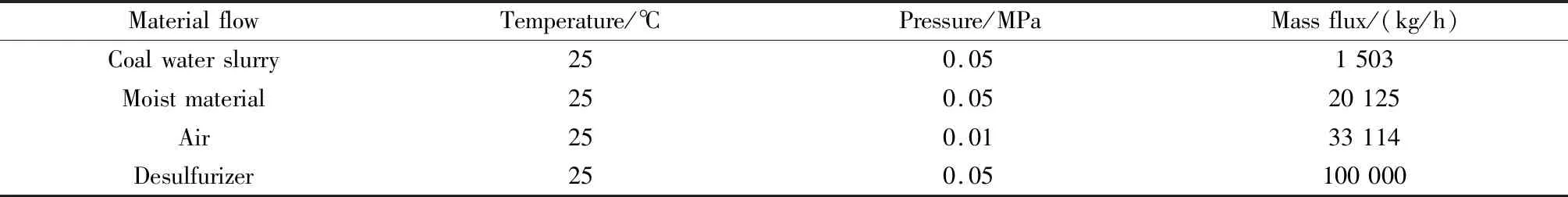

表2 输入基础数据Table 2 Basic data for simulation

模拟需要输入的工艺操作参数见表3。输入参数与企业的实际运行操作参数一致。

表3 输入工艺操作参数Table 3 Process parameters for simulated

1.3 仿真模型验证

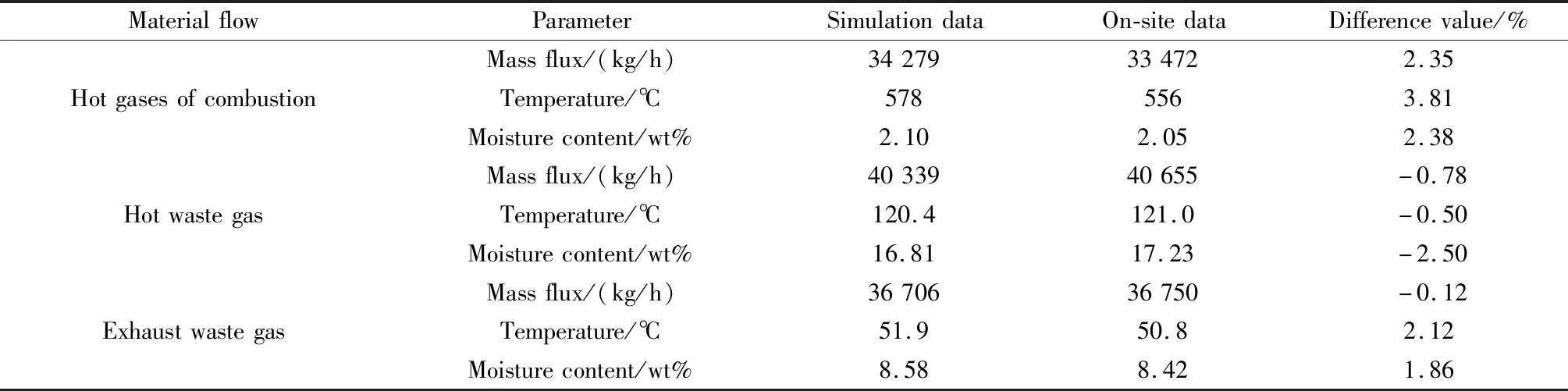

模型模拟结果与生产运行工况数据见表4,从表4可以得知模拟数据与实际运行工况数据基本吻合,相对误差小于4%,验证了模型的正确性。两者产生误差的原因分析归纳为:Aspen Plus软件是模拟平衡体系的软件,不存在时间场和空间场的概念,而现场测试仪表精度选型、测试位置的不同都会影响测量数据,造成两者之间存在误差;生产运行中管路存在的热量损失,在软件模拟中未能体现,导致测量温度较模拟温度低。

表4 模型模拟数据与实际运行数据对比表Table 4 Comparison of simulation data and experiment data.

2 一体化技术方案及仿真模型建立

2.1 烟气余热利用及除“湿烟羽”一体化技术方案

一体化技术方案相比原工艺流程有如下改进:在喷雾干燥塔至脱硫塔之间增加烟气加热器;在脱硫塔后增加烟气冷却器;对烟气中凝结水、脱硫塔底部高温澄清水作为原料研磨用水回用。

排除“湿烟羽”现象的主要措施是控制脱硫后排放烟气的相对湿度,控制其相对湿度的方法有降温法和升温法,本文研究采用升温法来降低烟气相对湿度[6]。脱硫后的烟气先经过冷却器降温冷凝,温度降低至44 ℃左右,再经过加热器加热至80 ℃以上[7]排入大气,热源来自于脱硫前的高温烟气,无需外部热源。

从喷雾干燥塔出来的高温烟气首先通过加热器对冷却后的低温烟气进行升温,然后进入脱硫塔脱硫。高温烟气被冷却至90 ℃左右。90 ℃左右的烟气可以防止酸的露点腐蚀[12],也接近80 ℃左右的湿法脱硫最佳工艺温度[1,13],烟气温度的降低还可以降低脱硫水耗。

烟气经过脱硫塔脱硫后形成50~60 ℃的烟气,相对湿度90%~100%,脱硫塔后设置烟气冷却器,进一步降低烟气温度至44 ℃左右,回收烟气中的水蒸气凝结潜热,回收热量用于预热锅炉给水。

烟气中的凝结水,以及脱硫后的高温澄清水进行回收利用,用于湿法研磨坯料和釉料的用水,从而达到节能、节水的目标。

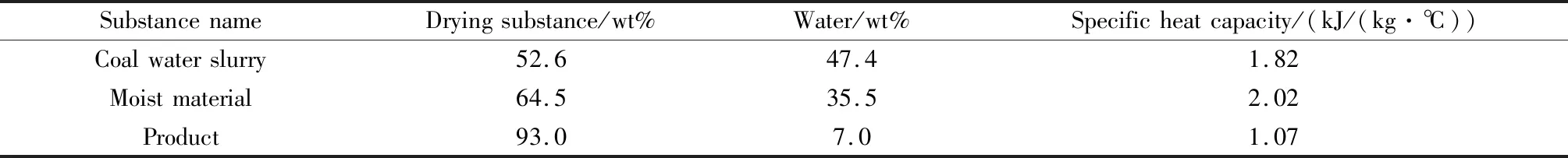

图3为烟气余热利用及除“湿烟羽”一体化技术方案流程图。

图3 一体化技术方案流程图Fig.3 Process flow chart of the integrated technical scheme

2.2 一体化技术方案仿真模型构建

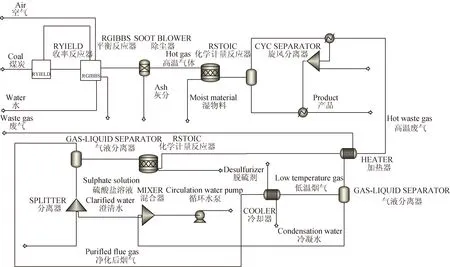

根据一体化技术方案工艺流程,建立新的仿真模型,新的模型是在原模型的核心Block基础上,增加低温烟气加热器、烟气冷却器,并将高温净化烟气冷却器冷凝水、脱硫塔澄清水作为研磨原料的回用水,新构建的Aspen Plus模型见图4。

图4 一体化技术方案模拟流程Fig.4 Simulation of the integrated technical scheme

3 模拟结果与分析

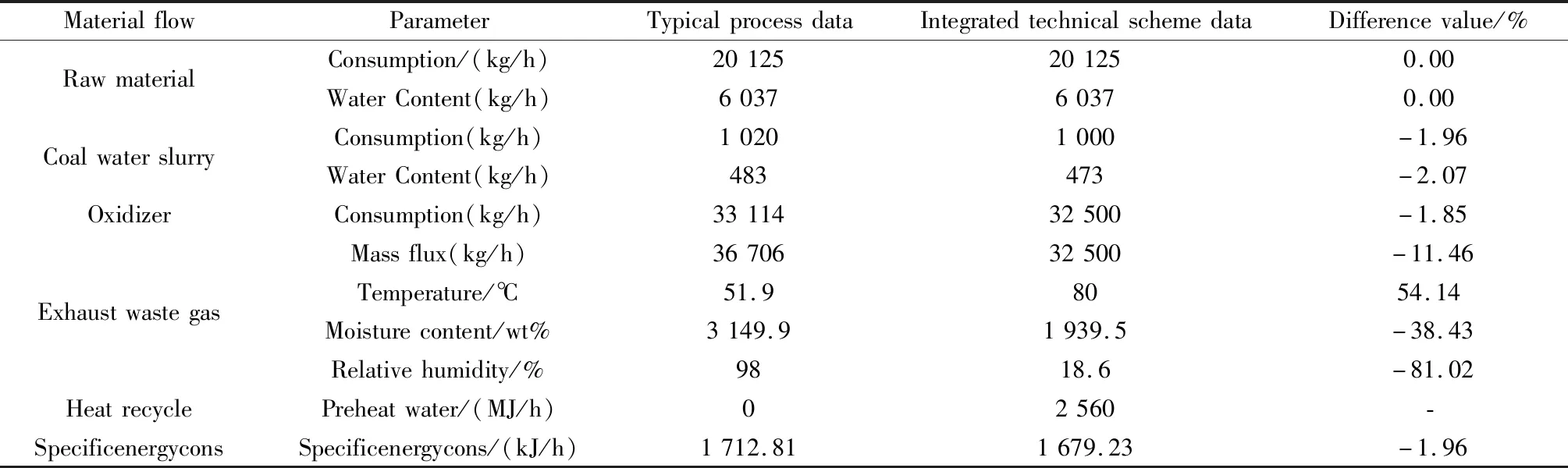

以某陶瓷企业单套喷雾干燥设备为对象,以生产产量14 066 kg/h,含水率7%的产品为基准,对原工艺流程与一体化技术流程进行模拟计算,两种不同工艺的能源消耗及废气排放状态见表5。

表5 一体化技术方案与典型工艺数据对比表Table 5 Comparison of integrated technical scheme data and typical process data

3.1 解决排放废气出现“湿烟羽”现象

从表5中可知,经过一体化技术改造后,废气排放温度由51.9 ℃升温至80 ℃,废气相对湿度由98%降低至18.6%,相对湿度接近于干空气,不易产生凝结水,避免形成“湿烟羽”现象;同时,烟气温度高,烟气扩散快且充分,出现“湿烟羽”现象的可能性很小。

3.2 烟气余热能量的回收利用

通过模拟计算,出脱硫塔烟气温度由50 ℃左右降温至44 ℃,水汽凝结释放的潜热可提供2 560 MJ/h的能量,折合标煤87.37 kg/h,用于预热煤气化站的锅炉给水。同时,出塔烟气中40%的水汽会凝结,大大降低排放气中的绝对含水量。低温烟气与脱硫前的高温烟气进行换热提高温度,充分利用高温烟气余热,不需额外的能量输入。

脱硫塔对高温烟气进行脱硫后,塔底的澄清水温度约40~50 ℃,高温的澄清水与高温烟气凝结水作为原料的研磨水,可以提高原料浆的温度,降低能量的消耗。

从模拟计算结果可知,一体化技术方案相比原工艺在燃料煤消耗、助燃剂消耗等均有降低,原工艺每千克产品消耗能量1 712.8 kJ,一体化技术工艺每千克产品消耗能量1 679.23 kJ,节能率1.96%,节约标煤16.62 kg/h;同时提供2 560 MJ/h的能量用于预热锅炉给水,约为燃料热量的10%,折合标煤量87.37 kg/h;共计节约标煤104 kg/h,综合节能率12.26%。

3.3 烟气中水汽的回收利用

从模拟计算结果可知,一体化技术方案中,排放气中的含水量为1 939.5 kg/h,远远低于原工艺的3 149.9 kg/h,节水量1 210.4 kg/h,节水率38.4%,起到很好的节水效果。

4 结 论

本文对陶瓷喷雾干燥工序进行了余热利用及除“湿烟羽”一体化技术方案设计,并利用Aspen Plus软件搭建了仿真模型,通过对仿真模型的计算分析,一体化技术方案单位产品能耗相比原工艺节能1.96%,综合节能率12.26%,节水率38.4%,同时解决了“湿烟羽”现象,达到节能环保的目标。

本模型可以为陶瓷企业进行节能改造提供理论数据支持,也可以为选择喷雾干燥工序最佳操作参数提供借鉴。

本文的研究中主要侧重于理论性的模拟研究,暂未对技术方案中的重要设备,尤其是喷雾干燥塔和烟气换热器进行研究。将一体化技术方案运用到实际生产过程中,是研究团队以后的努力方向。