偏高岭土/粉煤灰-磷酸钾镁水泥体系早期水化研究

刘志宁,何富强,卓卫东,王 勇

(1.福州大学土木工程学院,福州 350116;2.厦门理工学院土木工程与建筑学院,厦门 361024)

0 引 言

磷酸镁水泥(Magnesium Phosphate Cement,简称MPC)是由氧化镁、磷酸盐、缓凝剂按一定配比组合而成,具有快硬早强、粘结强度高,耐磨、干燥收缩小等优异的物理力学性能[1-4]。在生物学领域[5-6]、工业废弃物处理[7-8]、固化核废料[9-10]、道路和桥梁的快速修补[11-12]等方面得到了有效的应用。传统磷酸镁水泥的磷酸盐采用磷酸二氢铵,因水化过程中会释放大量氨气而逐渐被磷酸二氢钾代替[13-15]。由于磷酸二氢钾较磷酸二氢铵溶解度低,由其制备的磷酸钾镁水泥(MKPC)具有更长的凝结时间[16]。然而,作为一种酸碱水泥,其在工程广泛应用中仍然存在诸如耐水性差,体系中过量的氧化镁及未反应的磷酸盐导致潜在的体积不稳定性,大体积浇筑时反应热难以散去,成本较普通硅酸盐水泥高等问题。为了降低成本及改善磷酸镁水泥的性能,通常在磷酸镁水泥体系中掺入矿物掺合料,如偏高岭土[14,17]、粉煤灰[18]、硅灰[4]等。然而,矿物掺合料的种类、掺量对磷酸镁水泥性能有着较大的影响,在选用前,需要进行细致的研究分析。

偏高岭土是一种活性较高的火山灰材料,早期研究发现[19]偏高岭土在较高的温度下能与磷酸反应,生成无定形的磷酸铝盐,使结构更加致密。Lu等[17]在磷酸二氢铵中掺入偏高岭土,发现磷酸铝盐凝胶的生成可以提高磷酸铵镁水泥的耐水性和力学性能。此外,Mo等[14]认为在MKPC中掺入偏高岭土同样也会生成磷酸铝凝胶。

在MPC中粉煤灰通常被认为是惰性材料[4,20]。由于其滚珠效应,提高了磷酸镁水泥的流动性[21]。在硬化后,粉煤灰起到填充作用,改善了磷酸镁水泥的耐水性[4]。然而,在近年来的研究中发现,粉煤灰在MPC体系中发生了水化反应[14,18,20]。Xu等[18]通过两种不同的设计方法,对粉煤灰进行惰性和活性处理,结果表明,将粉煤灰进行活性处理能够使磷酸钾镁水泥具有更优的性能。并且通过环境扫描电镜认为,粉煤灰在磷酸钾镁水泥中发生了反应,然而,反应产物无法通过X射线衍射分析(X-ray diffraction analysis, XRD)和综合热分析确定。

综上,偏高岭土和粉煤灰对提高MPC的性能有积极作用。然而,研究者大多是研究掺合料对后期性能的影响及机理分析,对早期水化过程的研究甚少。因此,本文主要对偏高岭土/粉煤灰-磷酸钾镁水泥体系早期的水化动力学、抗压强度及微观结构的演变展开试验研究。

1 实 验

1.1 原材料及配合比

所用原材料包括:氧化镁(M),200目,煅烧温度为1 700 ℃,纯度95%。磷酸二氢钾(P),食品级,纯度99%。矿物掺合料分别为Ⅱ级粉煤灰(FA)和偏高岭土(MK)。氧化镁及矿物掺合料的化学组成见表1。本文所用复合缓凝剂(A)由三种无机物按一定比例配置而成。

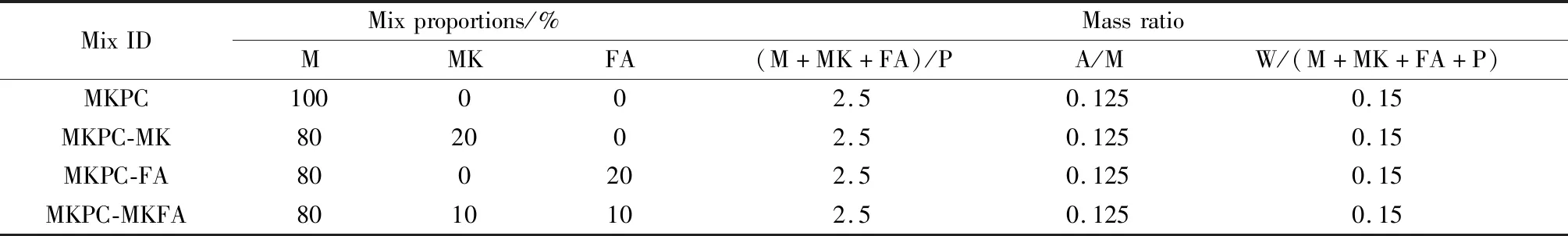

试验采用偏高岭土(MK)或粉煤灰(FA)等质量取代部分氧化镁(M),如表2所示,构成氧化镁混合料(M+MK+FA)。氧化镁混合料与磷酸二氢钾(P)以2.5的质量比组成磷酸钾镁胶凝体系(M+MK+FA+P),水胶质量比为0.15。其中,复合缓凝剂(A)掺量为胶凝体系中氧化镁质量的12.5%。

表1 原材料主要化学组成Table 1 Main chemical compositions of raw materials /wt%

表2 原材料配合比Table 2 Mass ratios of raw materials

1.2 试验方法

(1)浆体制备:根据表2中原材料配合比称取原材料,将磷酸二氢钾、复合缓凝剂、水倒入UJZ-15型砂浆搅拌机中预搅拌3 min,再依次加入氧化镁、矿物掺合料,并持续搅拌17 min,搅拌速率恒定为48 r/min。

(2)水化温升及凝结时间测试:磷酸镁水泥早期极高的水化速度,使得其将在水化过程中释放大量热量,并造成浆体的快速凝结硬化。本文采用Elitech温度记录仪测试早期磷酸钾镁水泥浆体的水化温升,测试过程如下:将新拌浆体装入120 mL塑料瓶中,密封;将塑料瓶置于保温杯中,插入记录仪探针,并将保温杯密封;开启温度记录仪,每隔1 min记录保温杯内反应温度。凝结时间测试从加入氧化镁开始计时,根据GBT 1346—2011,使用维卡仪每隔30 s测量1次,临近初凝时,每隔10 s测量1次。由于磷酸钾镁水泥初凝时间与终凝时间间隔较短,故以初凝时间作为其凝结时间。

(3)抗压强度及微结构测试:抗压强度测试对象为40 mm×40 mm×40 mm立方块试样,试件浇筑成型后通过保鲜膜覆盖密封养护2 h。达到养护龄期后,在室温下采用电子万能试验机,以1 mm/min的加载速率测试试样抗压强度。测试试样共分11组,从水化龄期2 h开始每隔1 h进行一次测试,直至水化龄期达到12 h。每次测试取3块试样做算术平均。

通过核磁共振法(Nuclear Magnetic Resonance,NMR)对新拌浆体中拌合水(可蒸发水)的含量及微孔结构随着水化进程的演变进行原位监测。测试用低场核磁共振仪(LF-NMR)共振频率2 MHz,磁体强度0.5 T,磁体温度32 ℃。搅拌好的浆体样品装入60 mL塑料瓶密封放置。达到1 h水化龄期后,通过硬脉冲(Carr Purcell Meiboom Gil,CPMG)序列对样品信号进行测量。其中,硬脉冲参数为:回波时间100 μs,回波个数5 000个,扫描次数128次。

2 结果与讨论

2.1 磷酸钾镁水泥水化动力学

在磷酸镁水泥的工程应用中,为降低材料成本及改善磷酸镁水泥的性能,通常考虑在磷酸镁水泥体系中掺入一定量的矿物掺合料[17-18]。本节通过对新拌磷酸钾镁水泥浆体水化温升及浆体凝结时间的测试,研究了矿物掺合料对其早期水化的影响。

图1 凝结时间Fig.1 Setting time

图1为各磷酸钾镁水泥-矿物掺合料体系的凝结时间。可以看出,偏高岭土和粉煤灰的掺入缩短了磷酸钾镁水泥的凝结时间,且单掺偏高岭土的影响更为明显,将凝结时间由原来的25 min降为了21 min,缩短了16%。而单掺粉煤灰将凝结时间降为23.5 min,缩短了6%,复掺情况下凝结时间介于单掺之间,比未掺缩短了10%。由此可见,矿物掺合料的掺入改变了磷酸钾镁水泥的水化动力学。

为进一步探究磷酸钾镁水泥-矿物掺合料体系的水化动力学特征,本文通过温度记录仪得到了各配合比新拌浆体的水化温升曲线,如图2(a)所示。可以看出,新拌MKPC浆体在水化开始后温度迅速上升,在达到第一个温度峰(1.2 h,27.7 ℃)后出现短暂下降,随后,浆体温度再次上升并形成第二个温度峰(5.5 h,41.6 ℃)。通过对水化温升曲线微分处理,得到浆体水化温升速率曲线如图2(b)所示。可以看出MKPC浆体的温升速率曲线与常见的硅酸盐水泥浆体水化放热特征曲线相似。由此,将MKPC浆体的水化同样划分为初始溶解水化期、潜伏期、加速期及最终由扩散控制的缓慢水化过程。初始水化期大量放热主要是氧化镁颗粒在磷酸二氢钾溶液中发生表面溶解并与溶液中磷酸根快速反应所致。潜伏期的产生主要是因为复合缓凝剂A在MKPC水化体系中生成了沉淀保护膜并调节了水化体系液相中总磷酸根浓度[22]。

根据图2可知,MK的掺入明显改变了MKPC浆体的水化温升特征,其大大缩短了MKPC水化过程中的潜伏期,使得原本MKPC浆体中的两个温度峰在MKPC-MK浆体中出现了重叠(2.2 h,39.6 ℃)。在常温下,一般认为偏高岭土不与磷酸盐发生反应。因此,MKPC-MK浆体中水化温升特征的改变可以解释为:水化初期,氧化镁及磷酸盐的溶解为形成struvite-K提供了必要的离子,随着水化进行,体系内热量不断积蓄,导致温度上升,偏高岭土中溶解的活性氧化铝与磷酸盐发生反应,生成磷酸铝盐凝胶,从而加速了MKPC的水化速度。粉煤灰(FA)的掺入提高了MKPC的第一个温度峰值(1.1 h,28.4 ℃),但显著降低了MKPC的第二个温度峰(6.3 h,32.5 ℃)。MKPC-FA中第一个放热峰值出现的时间比MKPC早,并且温度峰值更大,这可能是由于粉煤灰参与了早期的反应。然而,FA中的惰性成分较多,取代后减少了氧化镁的量,并且体系中的FA一定程度上阻碍了氧化镁与磷酸二氢钾的反应,显著降低了加速期的放热速率,导致第二个温度峰值较MKPC低。而在复掺情况下,MKPC-MKFA浆体两个温度峰均被提前,第一个和第二个放热峰值分别出现在1.0 h和5.7 h左右,对应温度分别为28.9 ℃和32.5 ℃。

图2 水化温升及温升速率曲线Fig.2 The temperature rise of hydration

2.2 磷酸钾镁水泥强度及微结构的发展

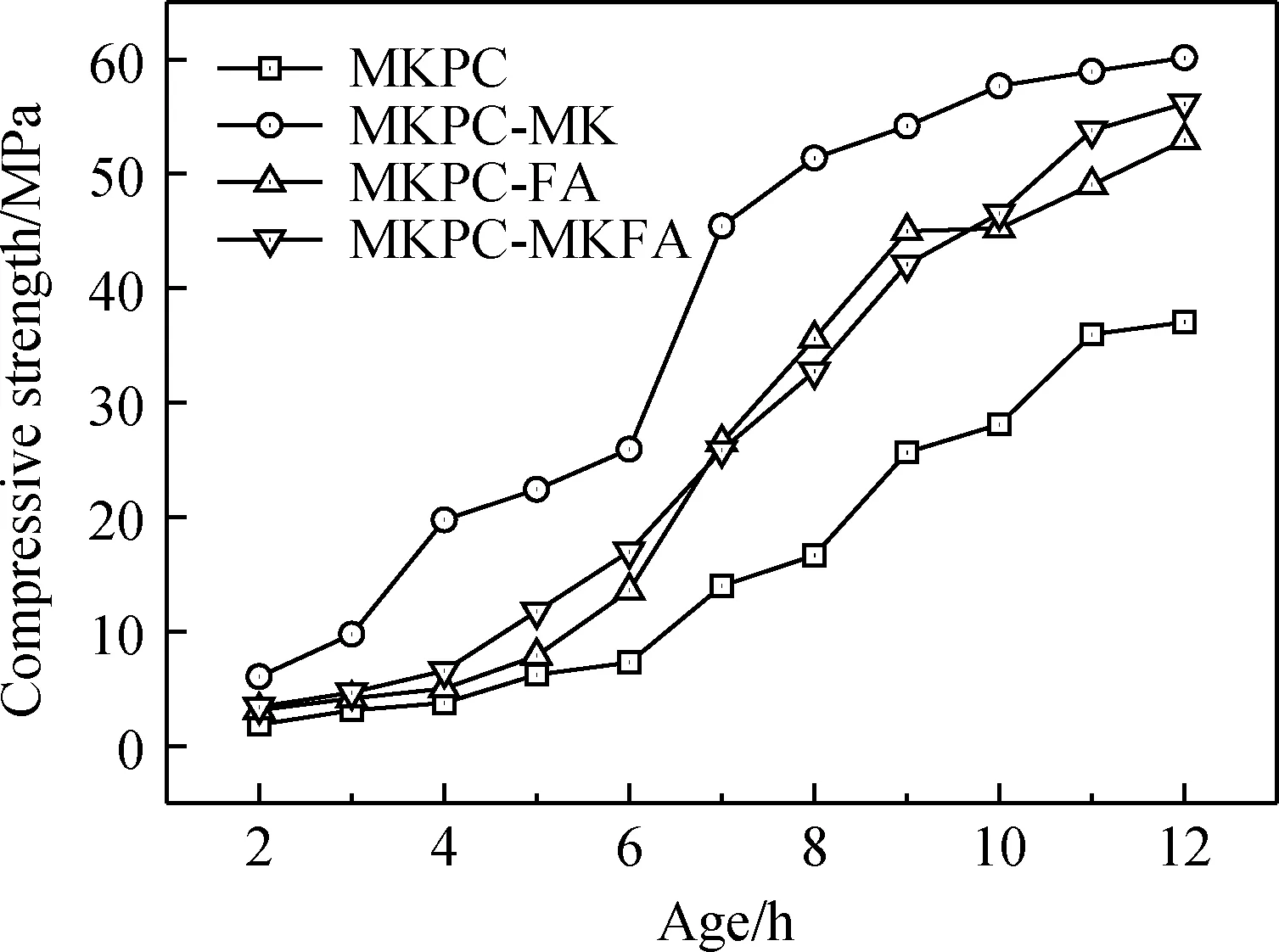

图3为各磷酸钾镁水泥-矿物掺合料试块成型后2 h到12 h的抗压强度。由图3可知,矿物掺合料的掺入有效提高了MKPC的早期强度。其中单掺偏高岭土提升最为显著, MKPC-MK 2 h抗压强度是MKPC的3.3倍;12 h抗压强度达到60.13 MPa,比MKPC高了23.10 MPa。单掺粉煤灰和复掺下抗压强度较为接近,除了7 h到9 h MKPC-FA抗压强度略高于MKPC-MKFA外,其他龄期均略低于复掺下的抗压强度。此外,从图3可以看出,MKPC-MK在2 h后强度有较快的发展,而MKPC则出现在6 h后,MKPC-FA及MKPC-MKFA介于两者之间。

图3 不同掺合料不同水化龄期的抗压强度Fig.3 Compressive strength of different admixture at different hydration ages

图4 不同水化龄期蒸发水的消耗率Fig.4 Rate of evaporable water consumption at different hydration ages

在水泥基材料中,随着水化反应的进行,新拌浆体中的可蒸发水(自由水)不断被消耗,转化成化学结合水并参与构成固相水化产物,而剩余可蒸发水则填充于材料孔隙中。因此,对于密封的(隔绝水交换)浆体体系,材料内可蒸发水的含量变化一方面反映了材料的水化进程,另一方面也反映了材料的密实程度。

以密封浆体试样在CPMG脉冲序列下的横向弛豫信号衰减谱为采集对象。该衰减谱反应了材料内不同孔隙中可蒸发水的束缚状态,通过NMR测试软件自带的拉普拉斯转换(Laplace Transformation)程序对其剥离以得到材料内可蒸发水的横向弛豫时间(T2)谱。

横向弛豫时间谱内的信号量之和为横向弛豫信号总量,其与材料内可蒸发水含量直接相关,为便于比较,将不同水化时间下的信号量与初始测量值(1 h时的横向弛豫信号量)相比较,得到可蒸发水的消耗率随水化时间的变化,如图4所示。可以看出,在成型1 h后,各体系中可蒸发水消耗速率不同程度的增加,在4 h时各体系的消耗的可蒸发水差值达到30%;8 h后趋于平缓,各体系水化速度相近且较为缓慢;在水化龄期达到12 h时,各体系材料内可蒸发水的消耗率相近,均达到70%及以上。可蒸发水的快速消耗表征新的固相水化产物的形成,材料密实度增加,使得抗压强度得到增长。

同时,MKPC-MK体系在成型后1~5 h可蒸发水的消耗速率明显高于其它体系,其成型1 h后可蒸发水即加速消耗,在4 h前累计消耗了60%的可蒸发水,而其它体系在3 h后可蒸发水含量才发生较大变化。该结果与图2中的温升曲线所反应的水化动力学特性相呼应:MKPC-MK中水化龄期1 h后可蒸发水的加速消耗与温升曲线中因加速期提前而形成的放热峰相对应,进一步表明偏高岭土在磷酸钾镁水泥体系中的化学效应大于物理效应,加速了体系的反应进程。而其它体系中水化龄期3 h后才出现的可蒸发水的加速消耗,则与温升曲线中的第二个温度峰相对应。此外,在加速期开始后,MKPC中可蒸发水的消耗速率明显高于MKPC-FA和MKPC-MKFA体系,与图2(b)温升速率曲线中加速期被削弱的放热峰相对应,这表明粉煤灰在体系中的物理效应大于化学效应,粉煤灰在体系中主要起填充作用。

1H核磁测试中,多孔材料中可蒸发水的横向弛豫时间(T2)只与材料的横向孔隙结构有关,其主要受材料孔隙表面弛豫机制的影响。因此,横向弛豫时间可与孔隙孔径进行一一对应[24]:

(1)

式中:ρ2为表面弛豫率(μm/s),其与孔隙壁表面的物理化学性质有关;S,V分别为孔隙的表面积和孔体积;R为孔隙孔径;∂为孔隙形状系数,当孔隙为平面状、圆柱状或球状时分别取值1、2和3。

图5 MKPC不同水化龄期的T2分布Fig.5 T2 distribution of MKPC at different hydration ages

图5所示为MKPC在不同水化龄期的T2分布曲线,由图可知:随着水化龄期的增加,MKPC中可蒸发水的T2特征值逐渐减小,且T2分布峰(横向弛豫信号量)大幅减小。根据前文所述横向弛豫信号量与孔体积及公式(1)中T2与孔半径R之间的关系可知,随着水化龄期的增加,MKPC中微孔结构得到优化。

图6所示为水化龄期1 h和12 h时,各磷酸钾镁水泥-矿物掺合料体系的T2分布曲线。在水化初期(1 h),矿物掺合料的掺入明显细化了材料中的孔隙,尤其是偏高岭土的掺入,其将T2分布主峰位置从5×10-3s降低到了1×10-3s。而在水化后期(12 h),各体系的T2分布基本相同,与图3中12 h时各体系显著的力学性能差异似乎相矛盾。这主要是因为在水化龄期达到12 h时,各体系中仍存在大量未水化的氧化镁,材料处于缺水状态,造成部分孔隙,尤其是大孔呈未饱水状态,此时的T2分布已无法表征材料的微孔结构,仅代表材料中可蒸发水的分布状况。

图6 1 h和12 h的T2分布Fig.6 T2 distribution of 1 h and 12 h hydration ages

3 结 论

(1)矿物掺合料的使用降低了磷酸钾镁水泥的凝结时间,单掺20%偏高岭土和单掺20%粉煤灰凝结时间分别降低了16%和6%,但凝结时间均在20 min以上。其中,偏高岭土通过缩短潜伏期,将加速期提前,极大的加速了磷酸钾镁水泥的水化。粉煤灰通过稀释效应降低了加速期的放热速率,有效的缓解了磷酸钾镁水泥中因氧化镁水化而导致的浆体温度急剧上升。

(2)矿物掺合料的使用显著提高了磷酸钾镁水泥早期抗压强度。其中,单掺20%偏高岭对强度的贡献最显著,12 h抗压强度达到60.13 MPa,比不掺矿物掺合料高了23.10 MPa,此外,偏高岭土对早期强度的贡献优于粉煤灰。

(3)在偏高岭土/粉煤灰-磷酸钾镁水泥体系早期水化过程中,矿物掺合料的掺入能够起到填充密实作用,有效的细化了材料内的微孔结构。