废弃纤维再生混凝土碳化深度预测模型研究

王建超,裘子铭,陆佳韦,周静海

(沈阳建筑大学土木工程学院,沈阳 110168)

0 引 言

混凝土碳化又称中和化,是因酸性气体侵入混凝土空隙内部与混凝土中碱性物质发生中和反应,导致混凝土结构碱度降低的现象[1]。虽然碳化现象会使混凝土强度有一定提高,但是碳化会使混凝土保护层厚度减小,钢筋与混凝土的粘结性降低,进而引发一系列耐久性问题[2]。再生混凝土是一种环保的新型混凝土,但是由于再生骨料内部或多或少都存在一些缺陷,使其与普通混凝土相比,二氧化碳气体的渗入量更大,使碳化进程有所加快。

相关学者提出了一系列的混凝土碳化深度预测模型[3-6],这些模型可以分为两大类:一是基于阿列克谢耶夫的半经验半概率模型[7]推演而来的,如Marques模型[8]和Teply模型[9]等;二是基于试验数据建立的碳化深度回归模型,如牛荻涛模型[10]和Kwon模型[11]等。但这些模型与废弃纤维再生混凝土的实际碳化深度吻合度不高。

1 实 验

1.1 试验材料

水泥选用P·O 42.5级普通硅酸盐水泥;砂采用二级中砂;粗骨料采用粒径为5~25 mm,且各方向尺寸相近、级配良好的碎石;再生粗骨料是由原始强度为40 MPa的废弃混凝土试件,经人工破碎、清洗、筛分得到的,其粒径为5~25 mm;废弃纤维采用丙纶织品,经过人工裁剪成12 mm、19 mm和30 mm;试验用水采用不含有腐蚀性介质的自来水;掺合料选用沈阳路鹏建材厂生产的II级粉煤灰和高炉矿渣微粉。

1.2 试验配合比设计

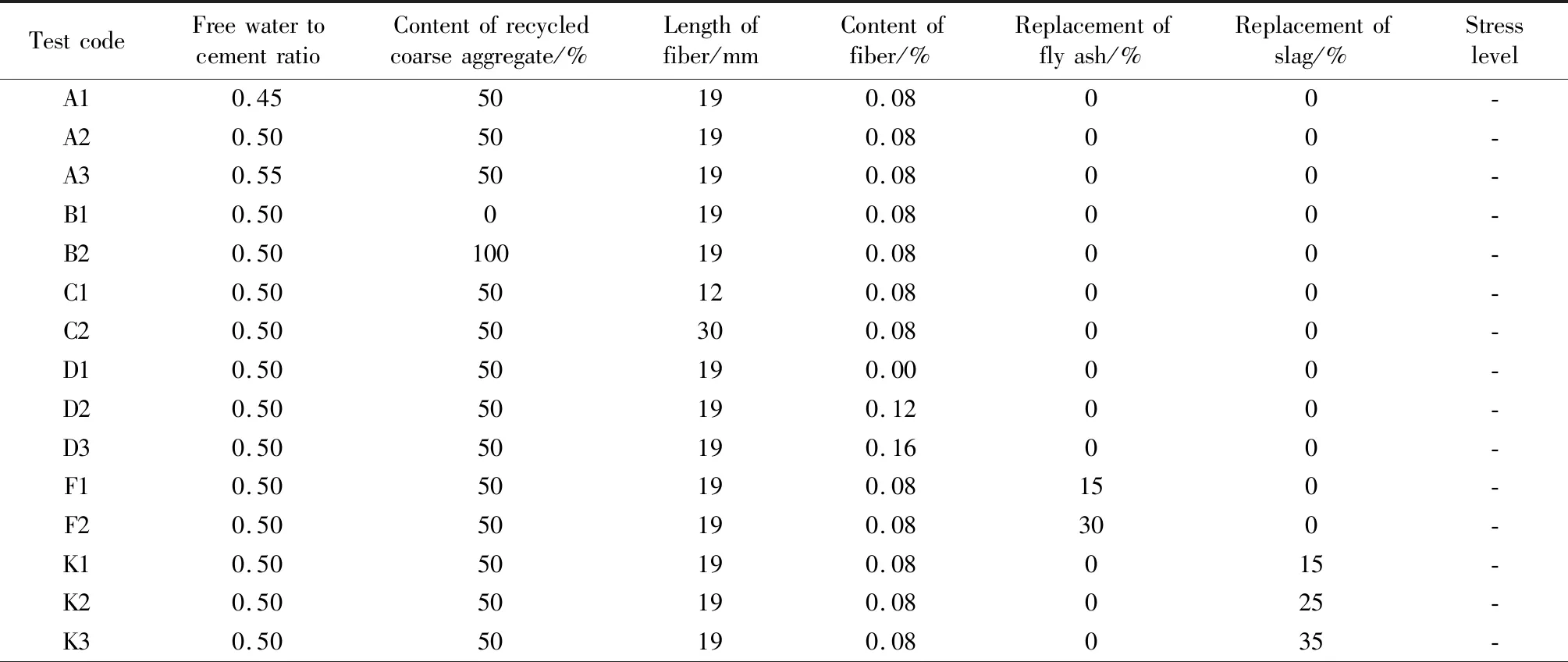

本试验选取水灰比、再生骨料掺量、废弃纤维掺量和废弃纤维长度作为变量。由于配置再生混凝土的用水分为两部分,一部分用于水化作用,称为自由水;另一部分水被再生骨料所吸收,称为吸附水。因此,本试验所涉及的水灰比为自由水灰比,吸附水用量需额外考虑[12]。此外,还设计了以粉煤灰替代率、矿渣微粉替代率和工作应力为变量的附加试验,具体试验方案配合比和分组如表1和表2所示。

表1 基于自由水灰比的配合比设计Table 1 Mixture proportion based on free water to cement ratio

Note: Free water to cement ratio refers to the mass ratio of free water used for hydration to the cement.

表2 废弃纤维再生混凝土碳化试验方案Table 2 Mixed design for carbonation tests of waste fiber recycled concrete

续表2

Note:ftkis standard axial tensile strength of concrete;fckis standard axial compressive strength of concrete.

1.3 加载设备及试验方案

1.3.1 烧重试验

采用箱式电阻炉进行烧重试验。首先,将按表2配合比配置的试样依照四分法放入到质量一定的刚玉坩埚中;然后,在105~110 ℃对坩埚进行短暂灼烧,以排除结晶水、废弃纤维等干扰因素的影响。待冷却至室温后称重,记为烧重前的质量;再将试件重新放入电阻炉内,660 ℃持续灼烧30 min,待试件冷却至室温后称重,记为烧重后的质量。

1.3.2 压汞试验

压汞测孔法[13]是一种研究水泥复合材料孔隙结构参数的常用方法,其原理是通过分析汞的压入量和所需压力来量化多孔材料的孔隙结构。本试验采用9500型全自动压汞仪,按表2中试验组分别进行压汞试验,得到各组的孔隙体积分形维数。

1.3.3 碳化试验

本试验在CCB-70 A型碳化试验箱中进行,按表2中试验分组制备试件,试件为100 mm×100 mm×400 mm的棱柱体,每种分组3个试件。具体碳化流程按照GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》[14]进行。用游标卡尺分别测得试块碳化龄期达到3 d、7 d、14 d和28 d时的碳化深度。

2 结果与讨论

2.1 烧重试验与数据分析

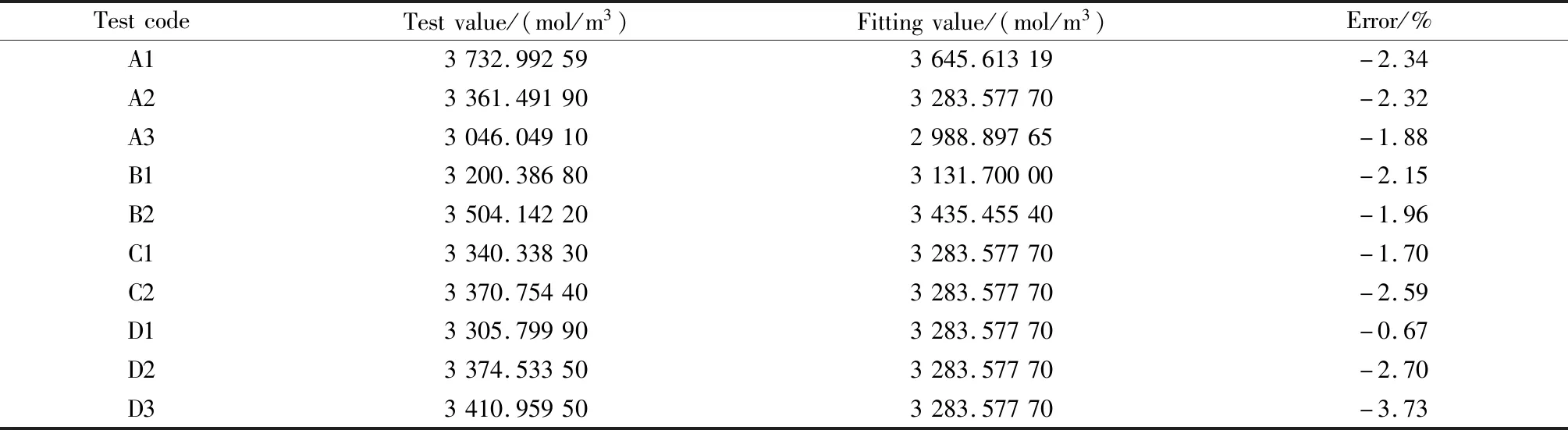

由于烧重后减少的质量为废弃纤维再生混凝土吸收二氧化碳的质量,因此,引入单位混凝土体积吸收二氧化碳的摩尔质量m0(mol/m3)来量化各试件吸收二氧化碳能力。试验所得数据如表3所示。

表3 废弃纤维再生混凝土烧重试验结果Table 3 Results of waste fiber recycled concrete loss on ignition tests

普通混凝土单位体积吸收二氧化碳的摩尔质量只与水泥用量有关,但废弃纤维再生混凝土除了在浇筑试件时使用的水泥外,再生混凝土本身也夹带着部分硬化后的水泥浆体,这势必会影响单位体积吸收二氧化碳的摩尔质量的取值。因此,引入再生骨料掺入量进行修正,通过表3中的数据拟合出公式(1)。

m0=(8.03+0.778 86R)C

(1)

式中,m0为单位体积吸收CO2的摩尔质量,mol/m3;R为再生骨料掺量,%;C为单位体积的水泥用量,kg/m3。

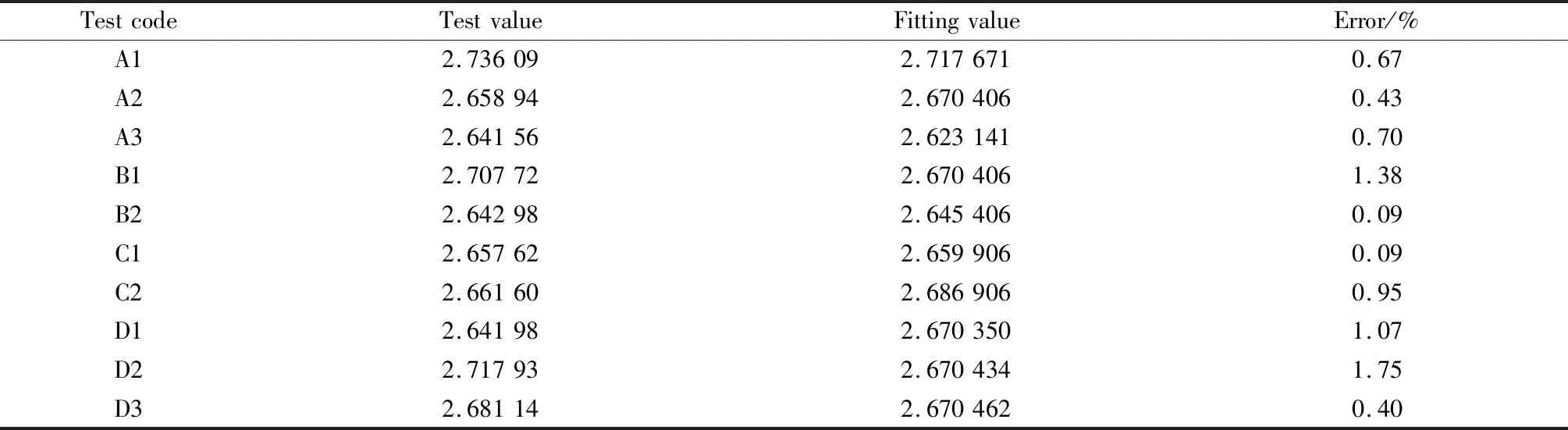

2.2 压汞试验与数据分析

按表2中的试验分组分别进行压汞试验,通过计算得到孔隙体积分形维数,如表4所示。引入水灰比(W/C)、再生骨料掺入量R、纤维长度L及纤维掺量F作为变量对孔隙体积分形维数D进行量化描述,通过拟合表4中的试验数据得到分形维数的拟合公式(2)。

(2)

表4 废弃纤维再生混凝土的孔隙体积分形维数Table 4 Pore volume fractal dimension of waste fiber recycled concrete

2.3 碳化试验与数据分析

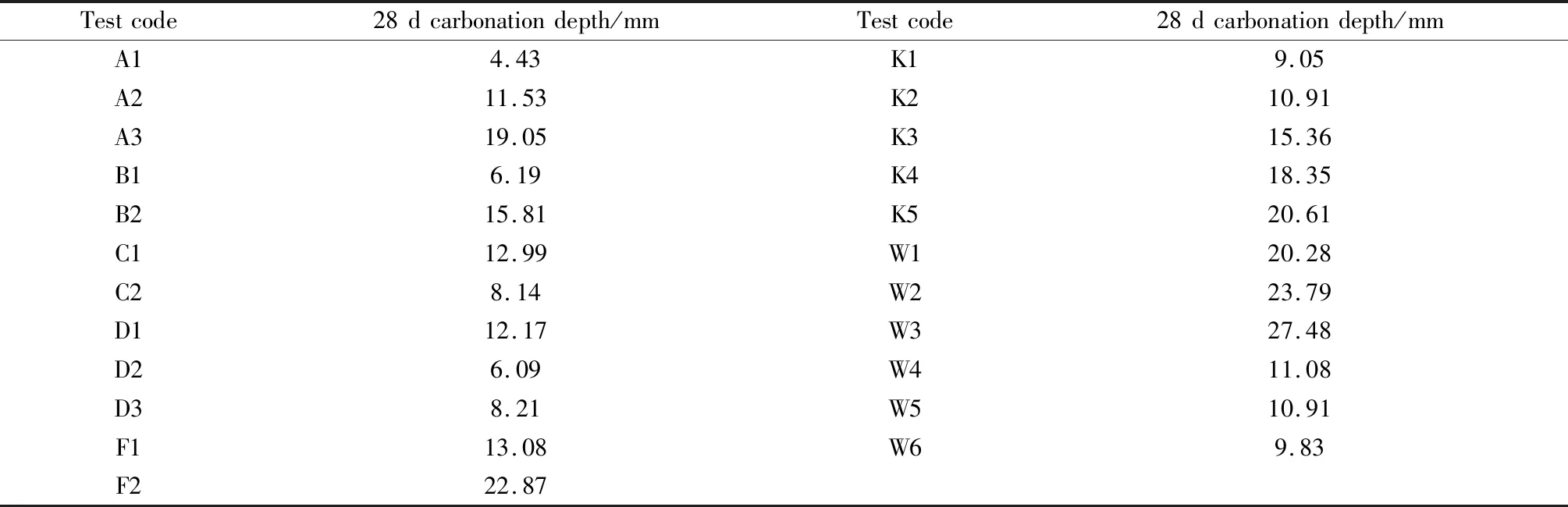

通过操作上述碳化试验的步骤,分别对试块进行切割破碎并测得其对应碳化深度值,每组试件的碳化深度平均值见表5。

表5 废弃纤维再生混凝土的碳化深度试验值Table 5 Experimental results of carbonation depth of waste fiber recycled concrete

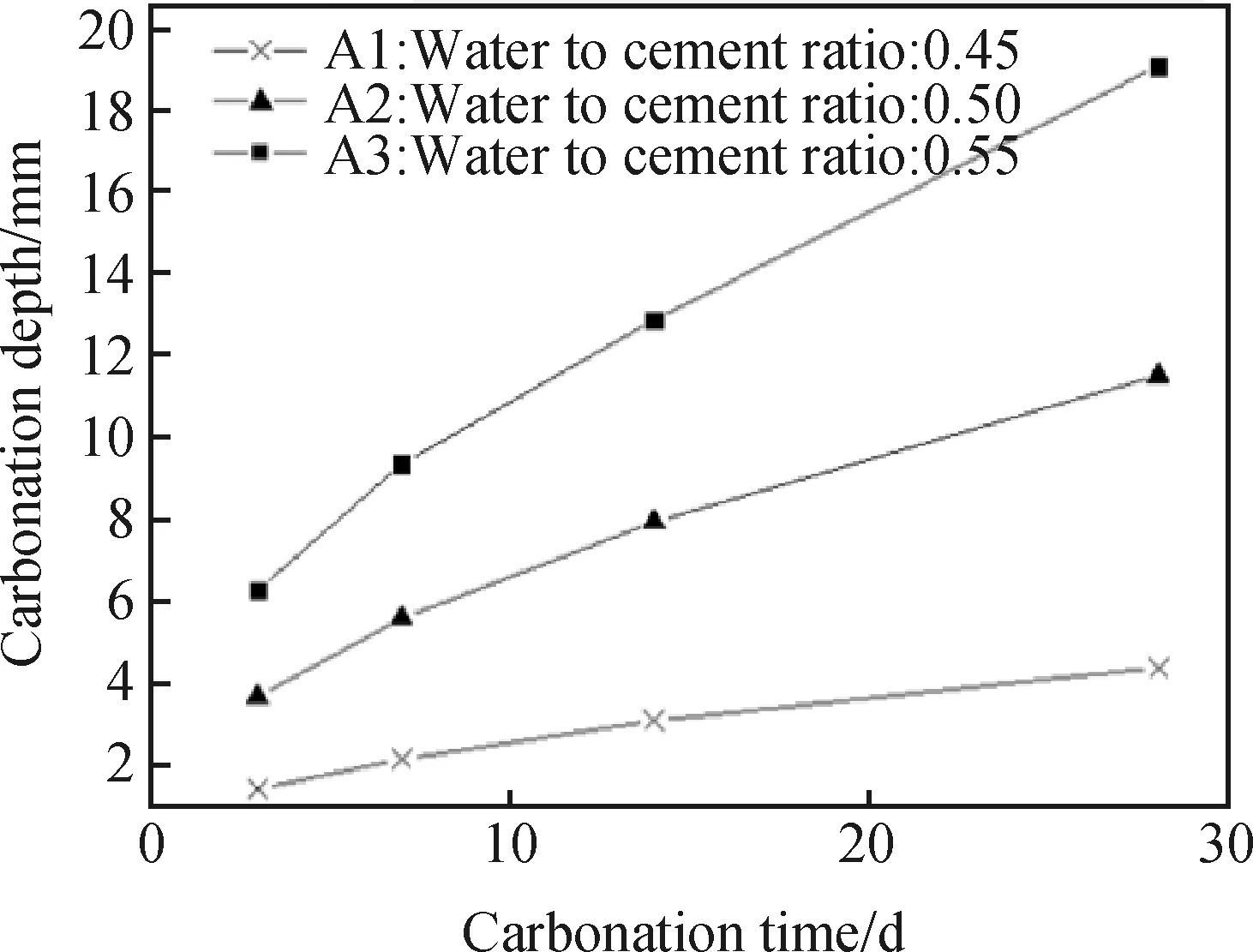

2.3.1 水灰比的影响

图1为A1、A2和A3试验组水灰比对碳化深度的影响。从图1中可以看出,试件的碳化深度随着水灰比的增加而增加。其原因是水灰比的提高使试件中的孔隙率也随之增加,从而加快了碳化反应的进程。另外,废弃纤维再生混凝土早期的碳化速度较快,而后期的增长速率放缓。主要原因是随着二氧化碳进入孔隙并在碳化反应的作用下不断生成CaCO3等固态物质,最终混凝土孔隙会被阻塞,减缓CO2进入废弃纤维再生混凝土内部的速率,进而减慢了碳化的进程。

图1 不同水灰比下废弃纤维再生混凝土碳化深度曲线Fig.1 Carbonation depth of waste fiber recycled concrete with different water to cement ratio

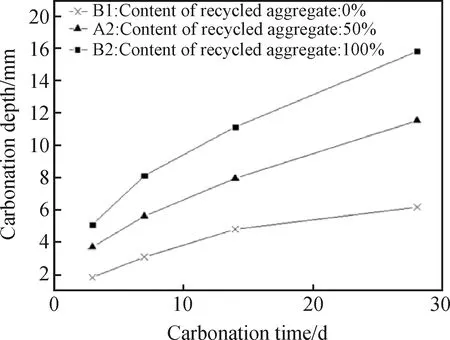

图2 不同再生骨料取代率下废弃纤维再生混凝土碳化深度曲线Fig.2 Carbonation depth of waste fiber recycled concrete with different content of recycled aggregate

2.3.2 再生骨料掺量的影响

图2为A2、B1和B2试验组再生骨料掺量对碳化深度的影响。从图2中可以看出试件的碳化深度随着再生骨料取代率的增加而增加。这是由于试验所用的再生骨料都是经过受荷而破坏的,骨料的内部存在若干微小的裂缝,随着再生骨料替代率的增加试件的整体孔隙率也会随之增加,从而加快碳化进程。

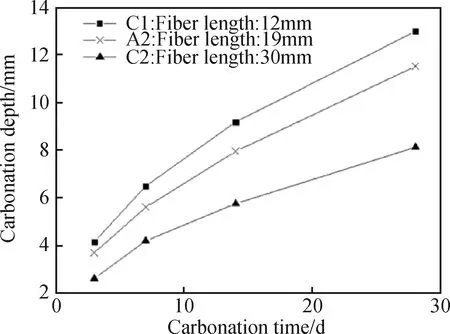

2.3.3 废弃纤维长度的影响

图3为A2、C1和C2试验组废弃纤维长度对碳化深度的影响。从图3中可知试件的碳化深度随着纤维长度的增加而减少。这是因为纤维的存在可以改善混凝土内部孔隙结构,进而减缓CO2在废弃纤维再生混凝土中的扩散能力,从而提高废弃纤维再生混凝土的抗碳化性能。

图3 不同纤维长度下废弃纤维再生混凝土碳化深度曲线Fig.3 Carbonation depth of waste fiber recycled concrete with different fiber length

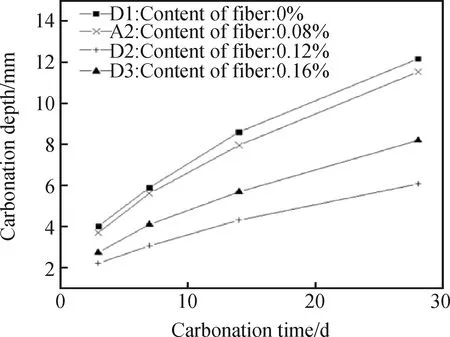

图4 不同纤维掺量下废弃纤维再生混凝土碳化深度曲线Fig.4 Carbonation depth of waste fiber recycled concrete with different content of fiber

2.3.4 废弃纤维掺量的影响

图4为A2、D1、D2和D3试验组废弃纤维掺量对碳化深度的影响。由图4可知当废弃纤维掺量小于0.12%时,试件的碳化深度随着废弃纤维掺量的增加而减少,当废弃纤维掺量达到0.16%时,试件的碳化深度比掺量为0.12%时的碳化深度略有增加。这是因为当掺入适量的废弃纤维时,可以使混凝土内部的材料分布更加均匀,进而抑制碳化进程;当纤维用量过多或搅拌不充分时,纤维极易抱团,进而形成薄弱区,降低混凝土密实度和破坏内部孔隙的合理分布,从而加剧混凝土的碳化进程。因此,废弃纤维最优掺量为0.12%。

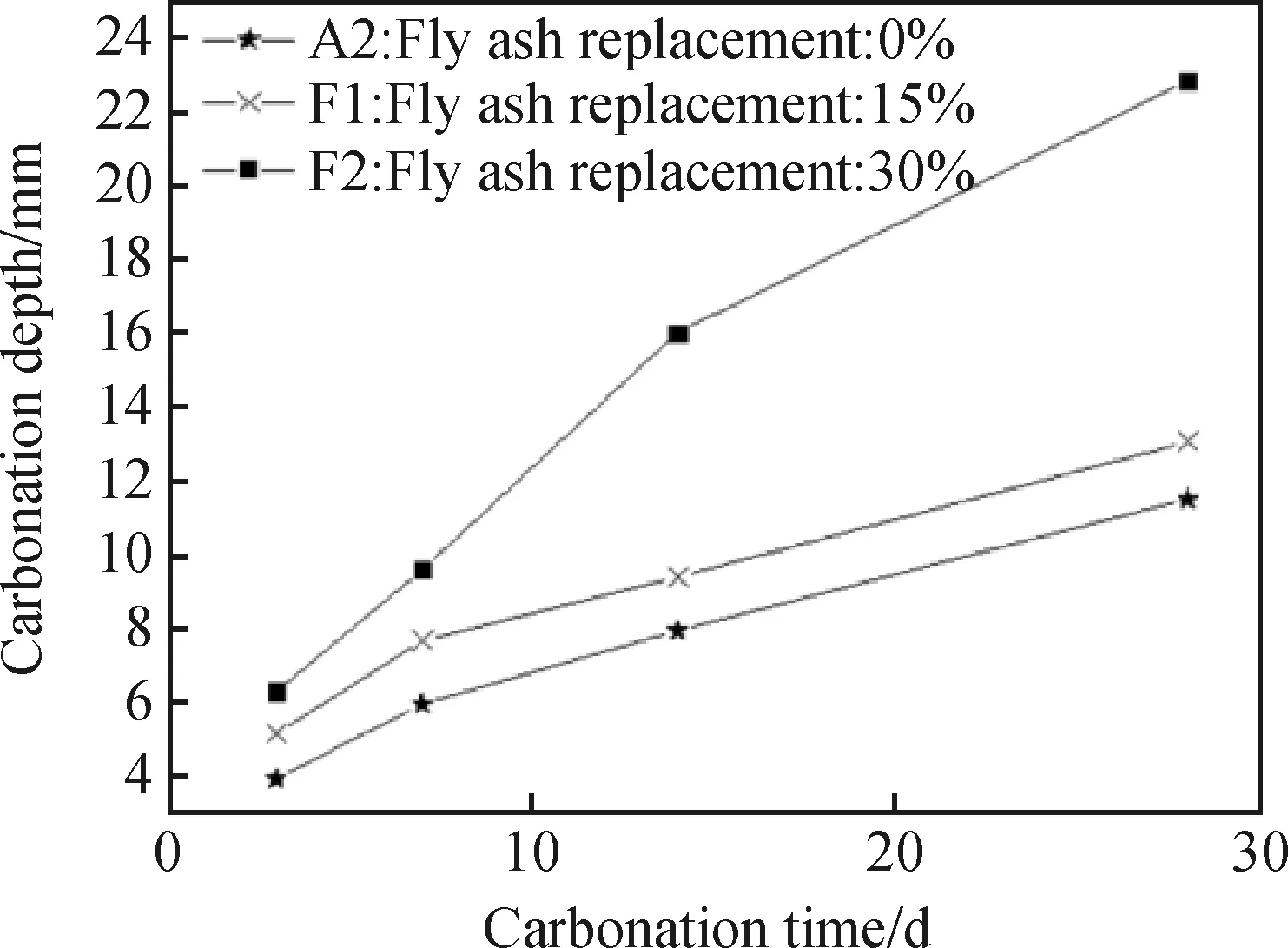

2.3.5 粉煤灰替代率的影响

图5为A2、F1和F2试验组粉煤灰替代率对碳化深度的影响。从图5中可知试件的的碳化深度随着粉煤灰替代率的增加而减小。这主要是因为粉煤灰主要成分SiO2和Al2O3的二次水化消耗混凝土中碱性物质,从而使混凝土抗碳化能力下降。

图5 不同粉煤灰替代率下废弃纤维再生混凝土碳化深度曲线Fig.5 Carbonation depth of waste fiber recycled concrete with different fly ash replacement

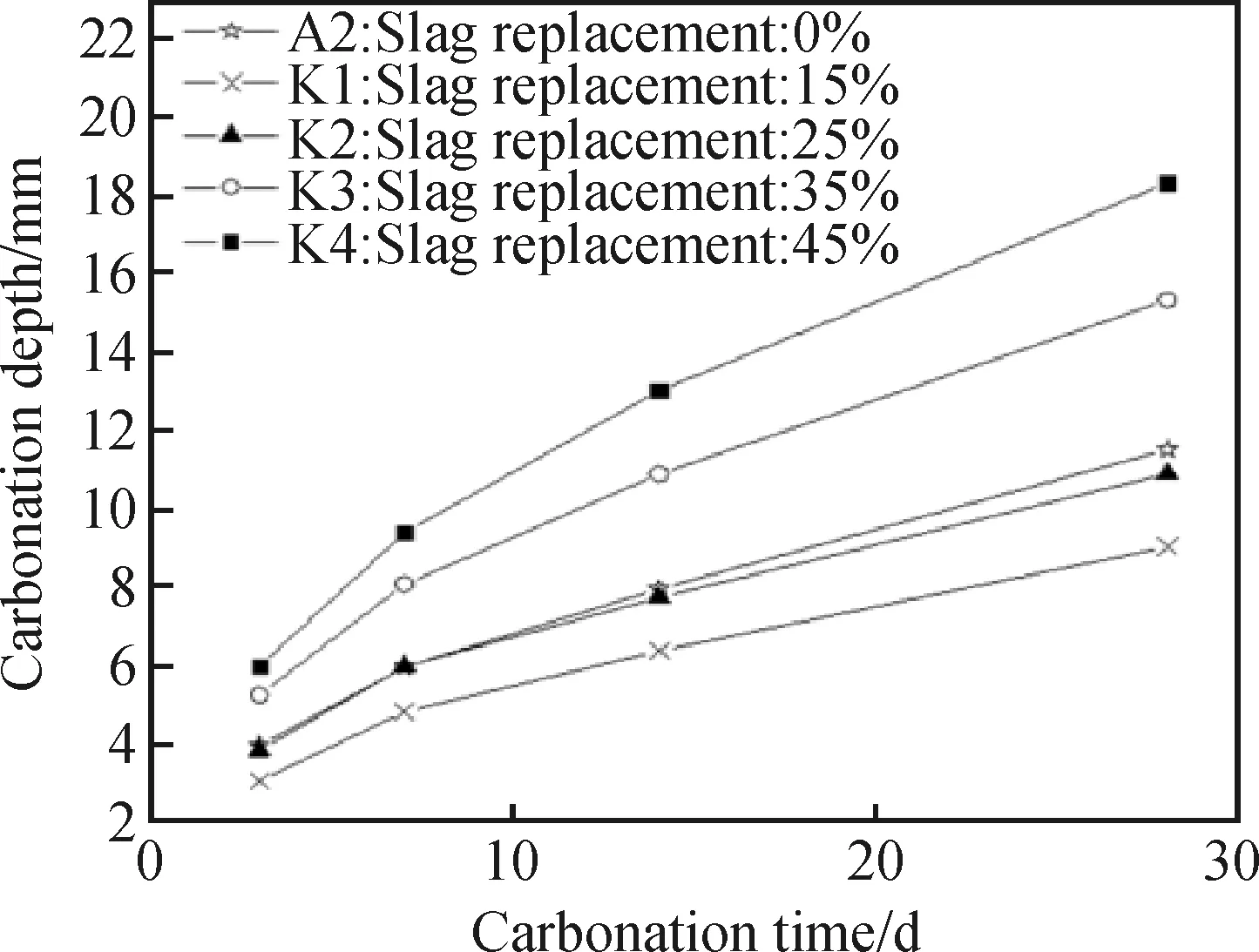

图6 不同矿渣微粉替代率下废弃纤维再生混凝土碳化深度曲线Fig.6 Carbonation depth of waste fiber recycled concrete with different slag replacement

2.3.6 矿渣微粉掺量的影响

图6为A2、K1~K4试验组矿渣微粉对碳化深度的影响。从图6中可知,当矿渣微粉的替代率小于15%时,矿渣微粉的存在可以抑制碳化进程;当矿渣微粉的替代率大于15%时,矿渣微粉的存在可以加快碳化进程。这是由于当矿渣微粉的掺量低于15%时,矿渣微粉在水泥的水化反应中硅氧网络结构被破坏,表现出较高的活性,从而优化了混凝土中内部的孔隙结构;当矿渣微粉的掺量大于15%,由于试件的碱度不足以激发超量矿渣微粉的活性,导致水化硅酸钙生成量不足使得整个混凝土结构空隙率上升,进而加快CO2的渗入速率,从而加快碳化进程。因此,矿渣微粉最优掺量为15%。

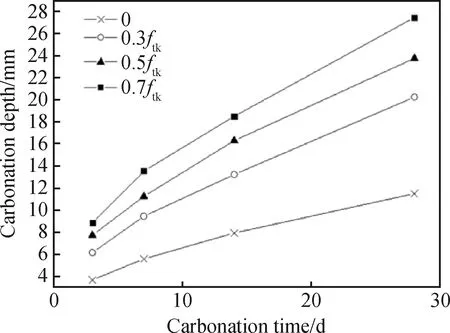

2.3.7 工作应力的影响

图7为单轴压应力对碳化深度的影响。从图7中可以看出,压应力的存在可以有效抑制混凝土的碳化进程,随着压应力的增大,抑制效果越显著。这是因为当单轴压应力作用水平较小时,废弃纤维再生混凝土的微观裂缝会闭合或缩小,进而导致CO2扩散速率的减小,降低废弃纤维再生混凝土的碳化速率。

图7 单轴压应力作用下废弃纤维再生混凝土的碳化深度曲线Fig.7 Carbonation depth of waste fiber recycled concrete with uniaxial compressive stress

图8 弯曲拉应力作用下废弃纤维再生混凝土的碳化深度曲线Fig.8 Carbonation depth of waste fiber recycled concrete with bending tensile stress

图8为弯曲拉应力以碳化深度的影响。从图8中可以看出拉应力的存在可以加剧废弃纤维再生混凝土的碳化进程,随着拉应力的增大,碳化的速度加快。这是因为废弃纤维再生混凝土试件内部孔隙、微裂缝等缺陷会随着拉应力的增大而增大,进而导致CO2扩散速率的增大,从而加快试件的碳化进程。

3 废弃纤维再生混凝土碳化实用模型建立

(3)

(4)

KRH=(1-RH)2.2

(5)

式中,D为孔隙体积分形维数,由压汞试验测得;KT为温度影响系数;KRH为湿度影响系数;T为绝对温度,℃;F(D)为关于分形维数D的函数;RH为相对湿度,%。

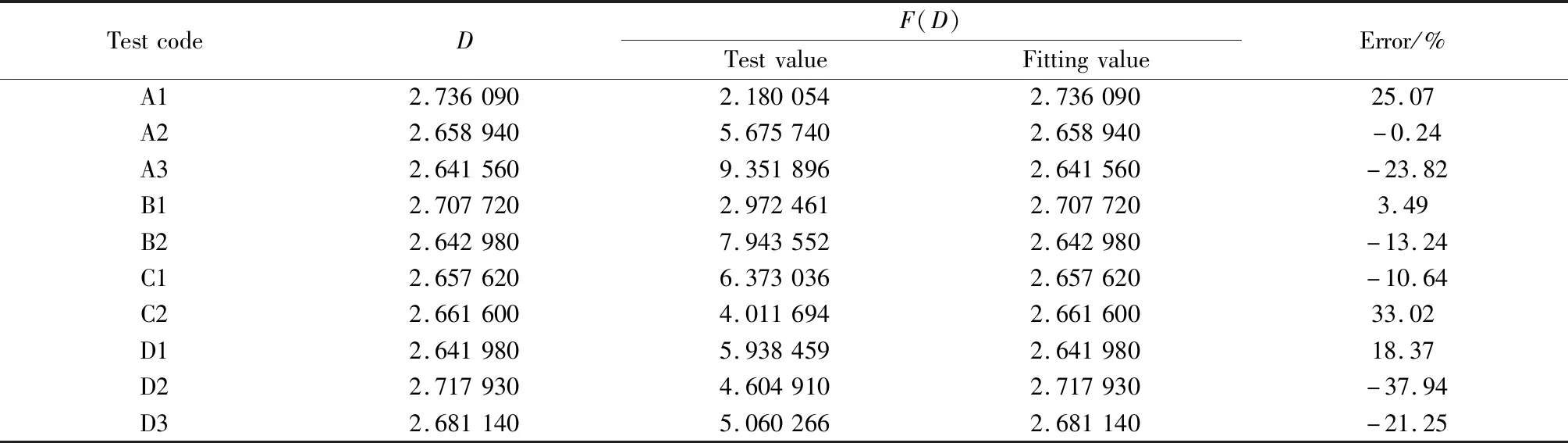

将表达式(3)两侧同除以KT及KRH,并取根号,再将每组项的结果和对应分形维数D进行比较拟合,求得恰当的表达式。取各组28 d的F(D)值作为拟合的函数参考值,对表6中试验数据进行拟合,将分形维数D作为函数的自变量,F(D)作为函数的因变量,拟合出如下函数:

F(D)=501.8×D2-2 744×D+3 754

(6)

表6 不同试验分组对应F(D)值的理论值、拟合值及误差分析Table 6 Test value, fitting values and error analysis of F(D)

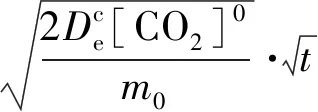

基于Fick第一定律,推导出如下废弃纤维再生混凝土碳化深度预测模型[10]:

(7)

考虑到附加因素(如粉煤灰替代率、矿渣微粉替代率和应力作用)对废弃纤维再生混凝土碳化深度的影响,现对基本碳化公式进行相关系数的修正,将表7中A2、F、W和K组的试验数据进行拟合,得到下列修正系数:

K粉=5.445×FA+0.304 4

(8)

K矿=2.725×SP+0.352 2

(9)

Kc=-0.009 49×σc+1.004

(10)

Kt=0.682 8×σt+1.184

(11)

式中,FA为粉煤灰替代率,%;SP为矿渣微粉替代率,%;σc为压应力,kN/m2;σt为拉应力,kN/m2。

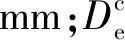

依据公式(7)中的实用模型,计算出废弃纤维再生混凝土28 d碳化深度计算值和误差,具体结果如表7所示。

表7 废弃纤维再生混凝土碳化深度预测误差分析Table 7 Error analysis of carbonation depth prediction model of waste fiber recycled concrete

通过对比表7中碳化深度的试验值与计算值,发现除A1、B1和D1组试验值与计算值大于15%外,其余各试验组与公式(7)拟合度均较好。造成上述较大误差的原因有以下两点[16-19]:

(1)除A1为废弃纤维再生混凝土的基准、双掺量组项外(同时掺入再生粗骨料和废弃纤维),B1及D1均是单掺量组项(只掺入废弃纤维或再生粗骨料),得出的试验数据在某种程度上会影响碳化预测模型拟合结果的准确性。

(2)废弃纤维和再生混凝土的掺入量对混凝土内部的孔隙结构影响较大,也对二氧化碳气体的渗入量造成很大影响,进而导致废弃纤维再生混凝土中的碳化进程也不尽相同。细观A1、B1和D1三组碳化深度数据会发现其绝对误差均不大,但由于试验值均较小,即使细微的试验偏差也会导致较大的相对误差。

4 结 论

(1)废弃纤维再生混凝土碳化深度随着水灰比和再生骨料取代率的增大而减小;纤维长度与废弃纤维再生混凝土碳化深度成负相关;废弃纤维掺量过多或过少都会加速碳化的进程,通过实验数据可知废弃纤维掺量为0.12%时为最优掺量。

(2)粉煤灰的掺入会加速废弃纤维再生混凝土的碳化进程,且掺入量越大,碳化深度越深;矿渣微粉取代率对废弃纤维再生混凝土的碳化进程的影响是非单调的,随着矿渣微粉取代率的增加,混凝土的碳化深度先减小后增加,最终得出矿渣微粉最优掺量为15%。

(3)拉应力的存在会加速混凝土的碳化进程,且随着拉应力水平的提升试件的碳化深度越大;压应力的存在会抑制混凝土的碳化进程,且随着压应力水平的提升试件的碳化深度越小。

(4)在Fick第一定律的基础上引入气体扩散理论和分形理论,建立了适用于废弃纤维再生混凝土的碳化深度预测模型,且模型的计算值与试验值吻合良好。