核电站压力容器接管安全端同种钢焊缝的相控阵超声检测

(中核武汉核电运行技术股份有限公司,武汉 430223)

反应堆压力容器主管道是保证核电站一回路压力边界完整性的关键部件,为了及时发现核反应堆压力容器接管焊缝缺陷,我国核安全法规要求定期对接管安全端焊缝进行超声检查[1-2]。反应堆压力容器接管安全端与主管道对接接头属于奥氏体不锈钢同种钢焊缝,受奥氏体不锈钢晶粒粗大和焊接结构,以及焊缝厚度较大等因素影响,对其实施常规超声检测的难度较大,需要采用多角度、多种聚焦深度的双晶纵波探头进行分层检测来实现全范围覆盖[3-5]。

相控阵超声检测技术是一种先进的超声检测技术,相比常规超声检测,其可以通过设定不同的聚焦法则,实现对检测对象的多角度、多方位扫查,并将信号显示为直观的图像,而且相控阵探头检测灵敏度相对更高。该技术已被广泛应用于各类复杂结构件的检测中[6],如卢威等[7]针对反应堆压力容器接管安全端异种金属焊缝开展了相控阵检测技术分析和试验研究。谢航等[8]针对奥氏体不锈钢环焊缝的相控阵超声检测技术应用进行了研究。严宇等[9]针对核电站主管道奥氏体不锈钢焊缝,制定了相控阵超声检测方法,实现了相控阵在核电站主管道焊缝检测中的应用。

文章针对反应堆压力容器接管安全端与主管道对接同种钢焊缝展开相控阵探头技术研究,阐述了研究过程中相控阵探头的关键参数设计,相控阵探头的布置方式及数据分析方法,并与常规超声检测技术进行对比分析。

1 接管安全端同种钢焊缝相控阵超声检测技术

1.1 相控阵探头参数设计方法

根据相控阵探头晶片参数及尺寸对检测效果的影响,选用已有的相控阵探头进行对比试验,以确定相控阵探头的主要设计参数。

(1) 晶片数量选择

由于在进行实际扫查时,要求在声束相对的两个方向各布置一个相控阵探头,而目前内表面自动超声检查主要使用的DYNARAY-Lite型相控阵超声仪器的通道数为64/64 PR(发射/接收),因此每个相控阵探头的最大发射晶片/接收晶片数为32片。同时,考虑到需要预留部分常规通道用于其他检测需求,故将相控阵探头主轴晶片数量设计为7片,副轴方向晶片数量设计为4片,以保证二维相控阵探头有一定的声束偏转能力,实现焦距的可调性。

(2) 主副轴孔径选择

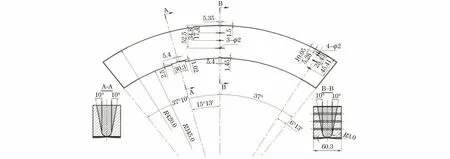

选用已有的二维双晶面阵相控阵探头,通过设置不同的激活孔径,寻找主管道同种不锈钢周向标定试块(见图1)上的底面槽(深1.45 mm),测得其信噪比来设计合适的孔径大小。

图1 主管道同种不锈钢周向标定试块结构示意

在主轴激活孔径为27 mm,副轴激活孔径为15 mm时,发现槽信号信噪比约为14 dB;在主轴激活孔径为18 mm,副轴激活孔径不变时,发现槽信号信噪比约为9 dB。可见,主轴孔径设计在18 mm以上时,均具有较好的信噪比。

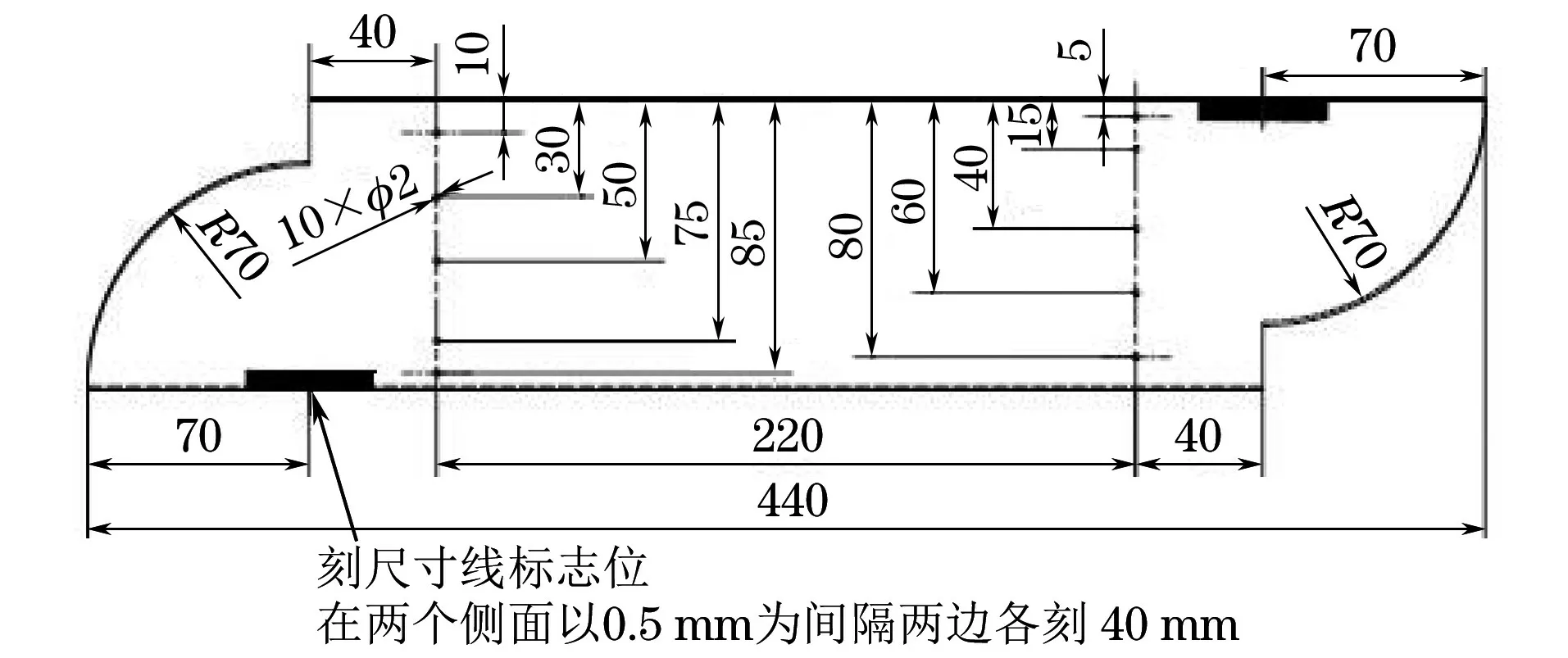

图2 不锈钢轴向标定试块结构示意

图3 不同激活孔径下的声场焦距

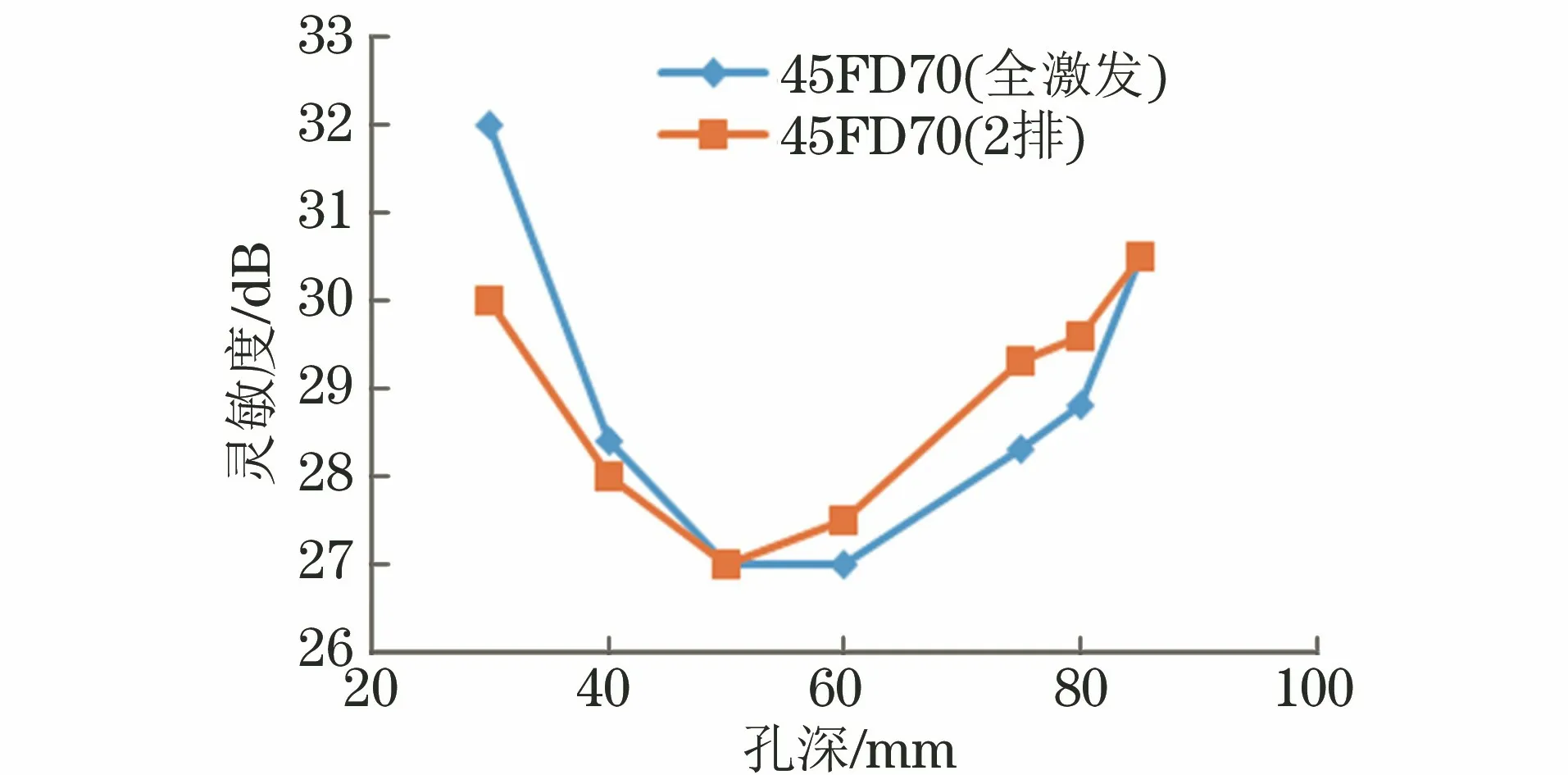

同时,采用结构如图2所示的不锈钢标定试块上的不同深度孔制作TCG(时间-增益补偿)曲线,测试主轴激发孔径一定时,两种不同副轴激活孔径下[45FD70(为聚焦法则,表示工件中的声束角度为45°,聚焦深度为70 mm),下同)全激发时副轴激活孔径为15 mm;激发两排副轴时激活孔径为10 mm]的声场焦距,试验结果如图3所示。两种激活孔径下实测焦点均为50 mm,虽与理论聚焦深度误差较大,但远离焦点深度的孔的灵敏度最大差值小于4 dB,有效检测深度可达85 mm;副轴孔径设计为15 mm左右,即可满足焦距的聚焦要求。

为便于机械安装、夹持以及考虑表面接触效果,探头的总体尺寸不宜过大,根据试验结果,将相控阵探头的主轴激活孔径设计为1827 mm,副轴激活孔径设计为15 mm左右,即可满足实际的检测范围要求。

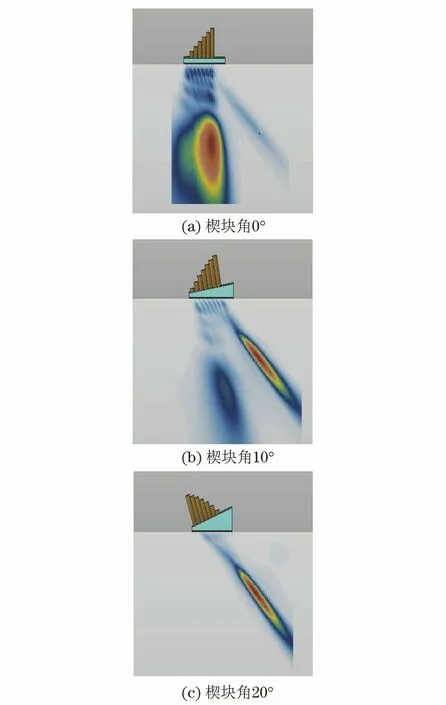

(3) 楔块角度对偏转角度的声场影响

依据现有文献资料,相控阵探头出现栅瓣的理论大都根据无楔块时进行分析,且针对一维探头的推导,对带楔块的矩阵,特别是双晶矩阵探头产生栅瓣及其他干扰信号的相关研究较少,但楔块的存在会产生干扰信号。结合上述试验探头,采用仿真技术,通过设置探头参数在45FD70法则下,来改变楔块角度,观察和分析声场声束,试验结果如图4所示。

图4 不同楔块角度时,45FD70法则下的声束

图5 楔块角度为20°时,70FD10法则下的声束

由图4可见,其栅瓣随着楔块角度的变大,趋于消失。聚焦法则为70FD10时其声场如图5所示,大角度声束上也没有栅瓣波存在。因此在晶片尺寸大于波长时,在一定的楔块角度及偏转角度下,其栅瓣及干扰信号不一定存在影响。

综上所述,最终确定了适合内表面水下安全端同种钢焊缝检查的专用相控阵探头参数。

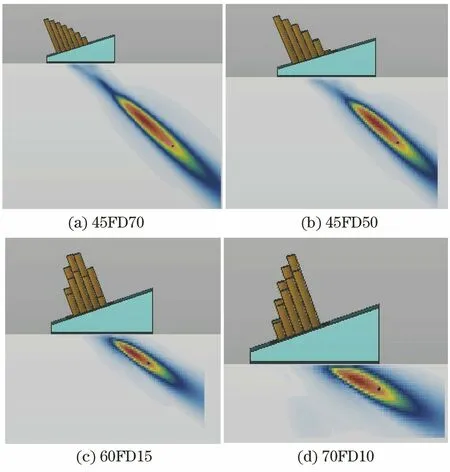

1.2 相控阵探头法则和声场验证

采用仿真试验,对相控阵探头参数进行相控阵法则和相控阵声场验证,结果如图6所示。验证结果表明探头能够实现相应相控阵法则,同时相控阵探头产生的超声波声场满足指标要求,其声场均无明显栅瓣,-6 dB焦距深度可覆盖厚度区域(见图7)。

图6 不同相控阵聚焦法则时,探头的声场模拟信息

图7 不同相控阵聚焦法则的声场覆盖对比

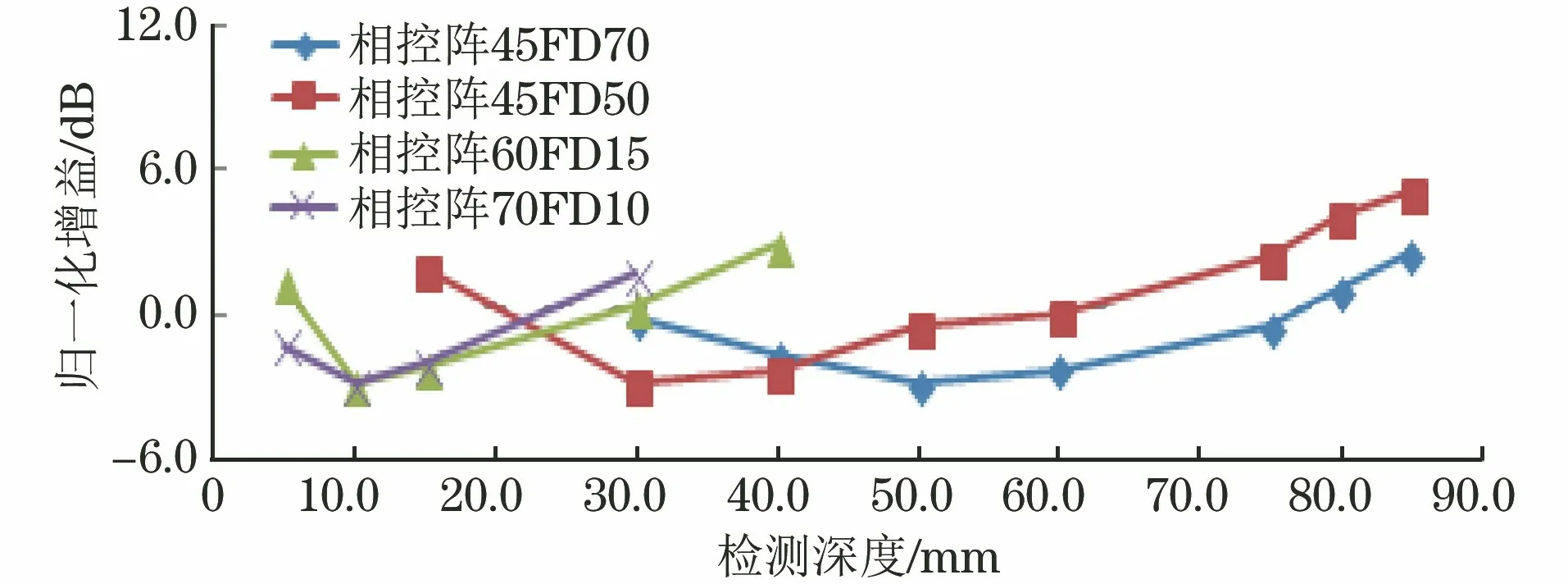

1.3 相控阵探头与常规探头的检测对比试验

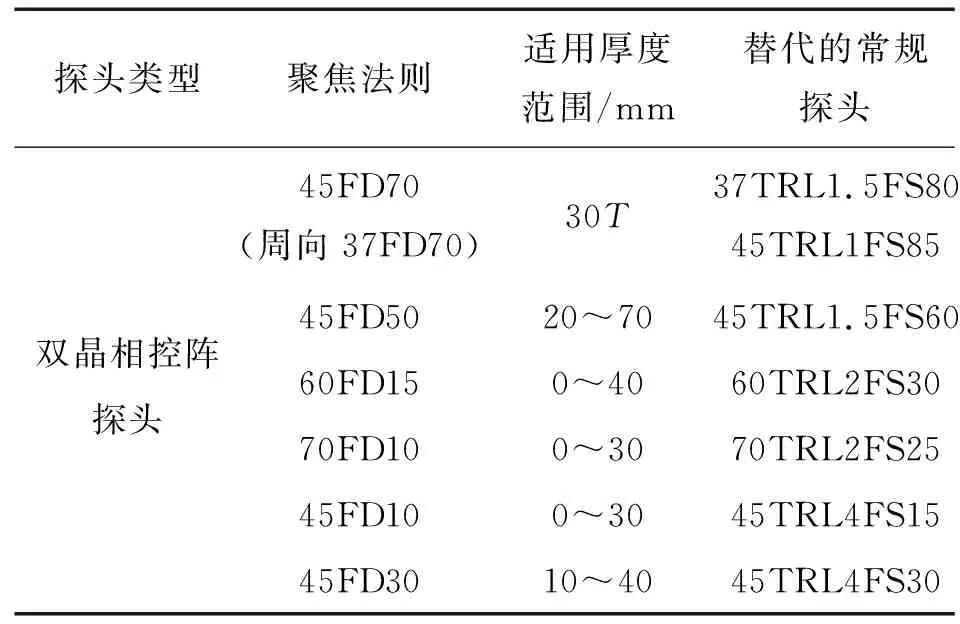

为了确定设置不同聚焦法则的相控阵探头,来替代常规技术中37TRL1.5FS80(指工件中声束角度为37°,收发式双晶纵波,频率为1.5 MHz,聚焦声程为80 mm,下同)、45TRL1.5FS60、45TRL1FS85、60TRL2FS30和70TRL2FS25型探头的可行性,对各相控阵探头在不同的聚焦法则下与常规探头的TCG曲线进行实测对比。同时,为了选取合适的聚焦法则来替代原常规探头,根据曲线制作情况,另增加几种聚焦法则来与常规探头充分比较,其中包括用相控阵探头设置聚焦法则45FD10和45FD30,来替代常规技术中的45TRL4FS15、45TRL4FS30定量探头,试验结果如图8所示。

根据曲线对比结果,确定相控阵探头替代常规探头的方案,如表1所示(表中T为被检件厚度)。

2 试验方法及试验结果

2.1 设备及试块

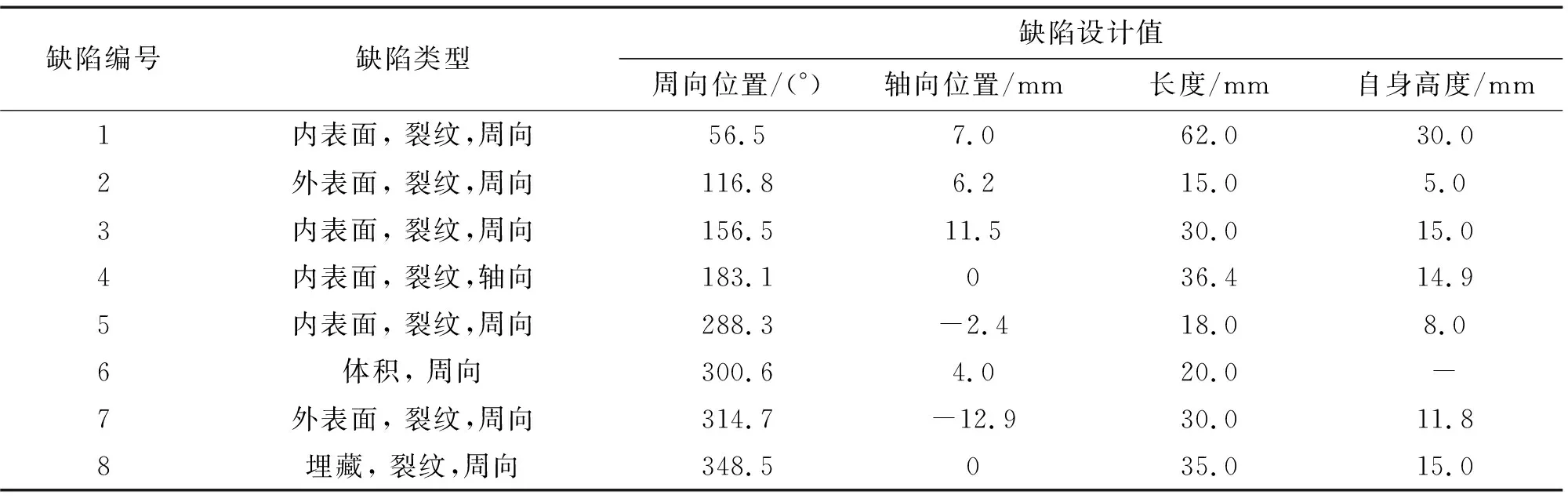

采用DYNARAY(64/256PR)和DYNARAY-Lite(64/64PR)型相控阵超声仪进行试验,试块为带有设计缺陷的不锈钢主管道同种焊缝试块,尺寸(直径×壁厚)为952.5 mmX82.5 mm,试块上不同尺寸和位置的缺陷信息如表2所示。

表1 二维相控阵探头替代常规探头的对应信息

2.2 试验方法

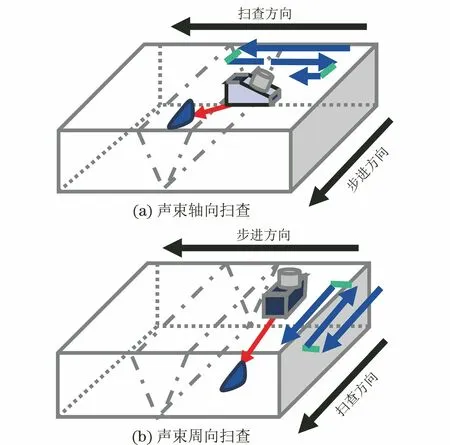

使用不同聚焦法则的相控阵探头来替代文中常规技术使用的探头,在参考试块上制作好TCG曲线,设置相应扫查灵敏度后在包含缺陷的试块上进行栅格扫查,扫查方式如图9所示。在图9(a)中,声束角度为60°/70°双晶纵波, 45°双晶纵波,37°双晶纵波;声束方向为垂直焊缝;扫查方向为垂直焊缝,扫查轴分辨率为1 mm;步进方向为平行焊缝,步进值为4 mm。图9(b)中,采用固定角度法则;声束角度为60°/70°双晶纵波,45°双晶纵波,37°双晶纵波;声束方向为平行焊缝;扫查方向为平行焊缝,扫查轴分辨率为1 mm;步进方向为垂直焊缝,步进值为4 mm。

表2 试块中人工缺陷的设计参数

图9 探头扫查方式

2.3 试验结果

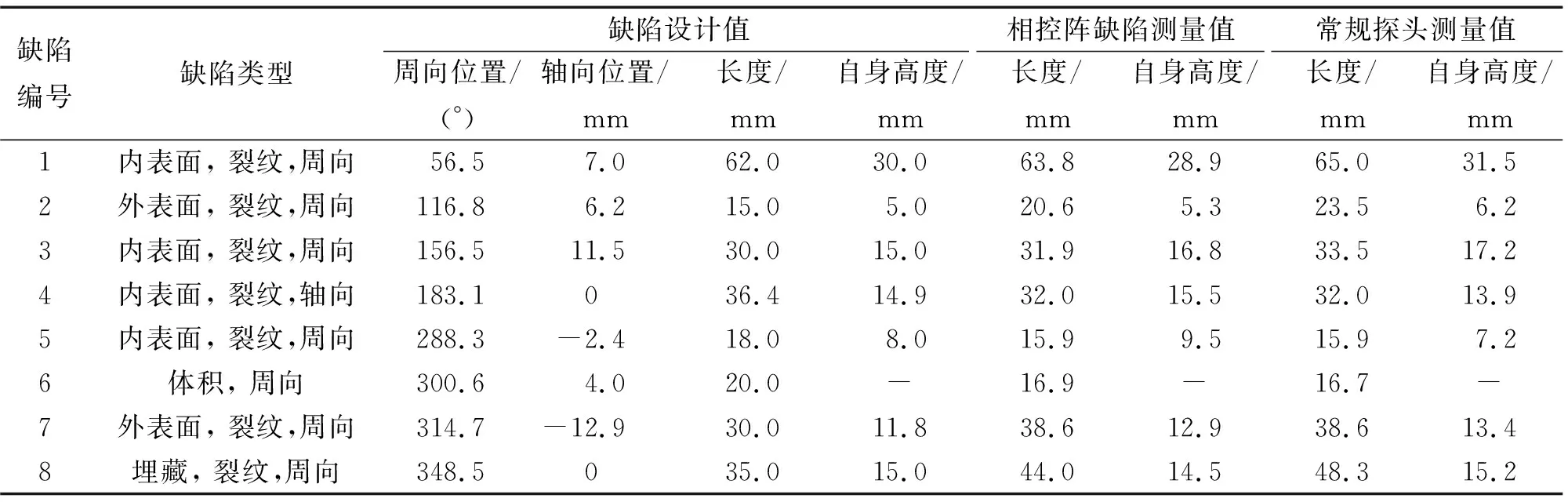

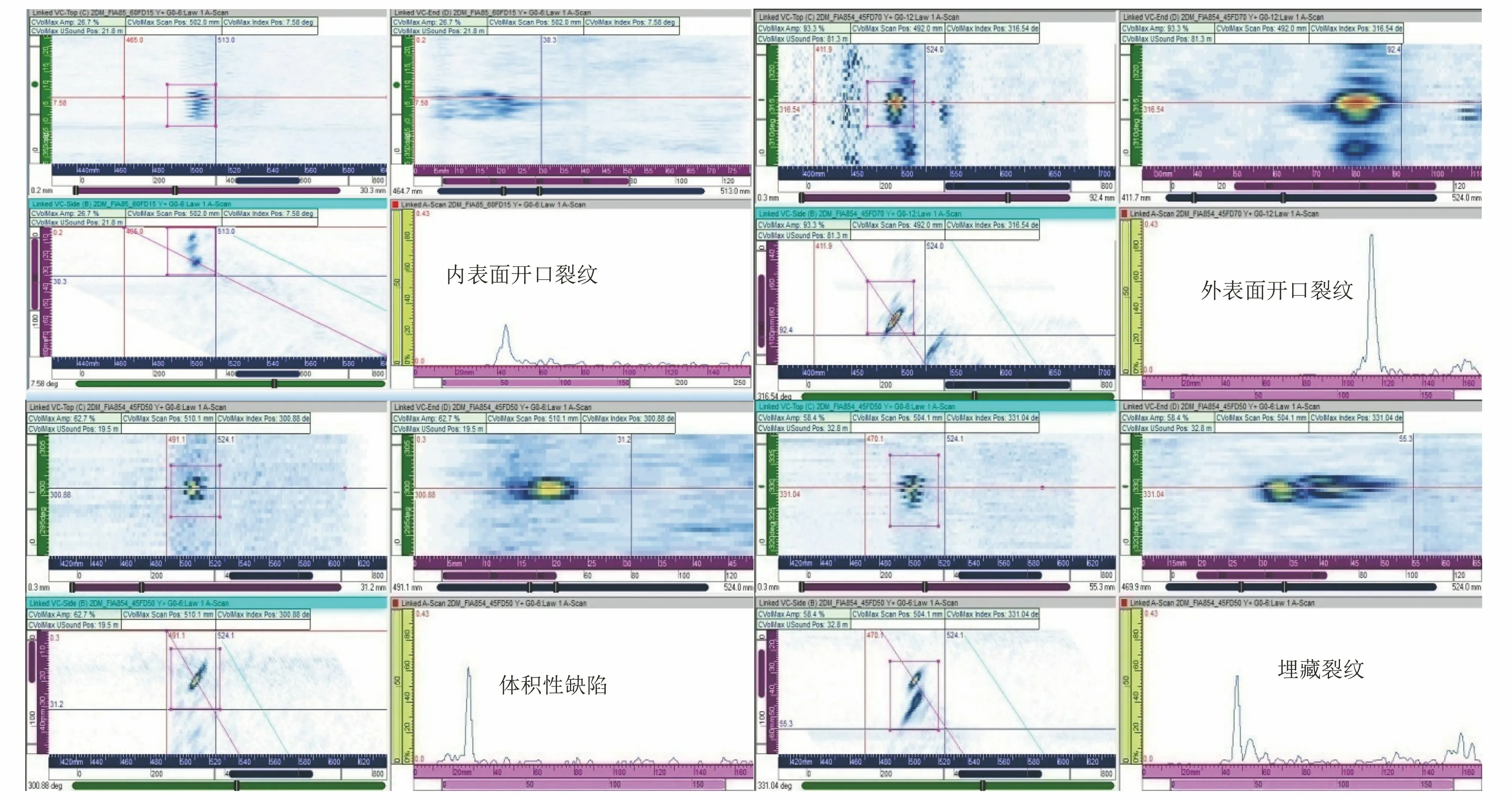

对不锈钢主管道同种焊缝试块进行相控阵检测,当发现缺陷后,采用-6 dB法进行测长,端点衍射法或端部最大回波法进行测高,典型的信号显示如图10所示。为了对比检查结果,将相控阵的检查结果同常规超声的检查结果,以及缺陷的设计值进行比较。试块的超声检测试验结果如表3所示。从表3可以看出,采用相控阵超声检测技术可以实现内表面开口平面型缺陷、埋藏缺陷和外表面开口缺陷的检测,相控阵探头和楔块能够实现声波对被检管道的全体积覆盖。采用相关公式计算缺陷自身高度和长度的均方根误差,结果分别为:相控阵技术得到的缺陷自身高度均方根误差为1.1 mm,缺陷长度均方根误差为5.2 mm;常规超声技术得到的缺陷自身高度均方根误差为1.4 mm,缺陷长度均方根误差为6.9 mm,均满足ASME规范XI卷 《核电厂部件在役检查规则》 中的高度均方根误差小于3 mm,长度均方根误差小于19 mm的要求。

3 结语

针对反应堆压力容器接管安全端同种钢焊缝的检测,提出采用内表面相控阵自动超声检测技术替代常规自动超声检测技术。选用二维双晶面阵探头,通过仿真及试验验证,设置的焦距法则45FD70、37FD70(周向)、45FD50、60FD15、70FD10、45FD30、45FD10可以有效代替常规检测探头,设计的相控阵检测技术方案的缺陷长度定量均方根误差为5.2 mm,缺陷高度定量均方根误差为1.1 mm,定量结果满足ASME规范要求,检测及定量能力均优于常规探头,并能有效减少现场检测时间。通过进一步的优化和改进,该技术可以推广到反应堆压力容器接管安全端异种钢焊缝的检测中。

表3 试块中人工缺陷的检测结果

图10 相控阵检测典型缺陷信号示例