黏性介质下泵反转作透平的换算关系

杨军虎,罗钰铜,马琦航,林 彬,姬亚亚

(兰州理工大学能源与动力工程学院,甘肃 兰州 730050)

在化工过程工业中有大量一定压力、流量的高压液体。利用液力透平可回收这部分高压液体的能量来驱动一台泵、风机或辅助电机做功。目前,大多数液力透平是将离心泵反转运行,因为泵反转作液力透平(PAT,pump as turbine)具有结构简单、维修方便等特点[1-3]。

泵反转作液力透平的换算系数研究重点在于泵和液力透平在最优工况下的流量、压头/扬程、功率、效率之间的换算关系,以用于液力透平的选型。一些学者采用理论推导、试验和数值模拟的方式,研究离心泵反转用作液力透平的换算关系[4-11],但这些研究都是基于运动黏度为1 mm2/s的常温清水,而在实际应用中,一般工作介质不为水,黏度各有不同。文献[12]中采用CFD方法以一台比转速为93的泵反转作透平为研究对象,建立了5种黏度下5个不同工况点的流量、压头/扬程换算系数与叶轮雷诺数的关系。文献[13]中选取了5台不同比转速的离心泵在5种不同黏度介质下反转作透平,采用数值模拟的方法研究流量、压头/扬程换算系数随黏度、比转速的变化规律。文献[14]中选用一台泵在5种较小黏度下反转作透平外特性试验,得到了该透平最优效率与其叶轮雷诺数、流量系数的关系。

虽然在黏性介质下泵反转作透平换算关系的研究取得了一定成果,但是对于任一种黏度、任一比转速下如何选取泵的流量、扬程,仍未见报道。为此,研究选取5台不同低比转速离心泵在5种不同黏度介质下反转作透平为研究对象,引入以透平叶轮进口圆周速度为特征速度,进口半径为特征长度的叶轮雷诺数,以期在研究范围内得到任一黏度、任一比转速下最优工况点的泵反转作透平的性能换算关系。

1 研究对象确定

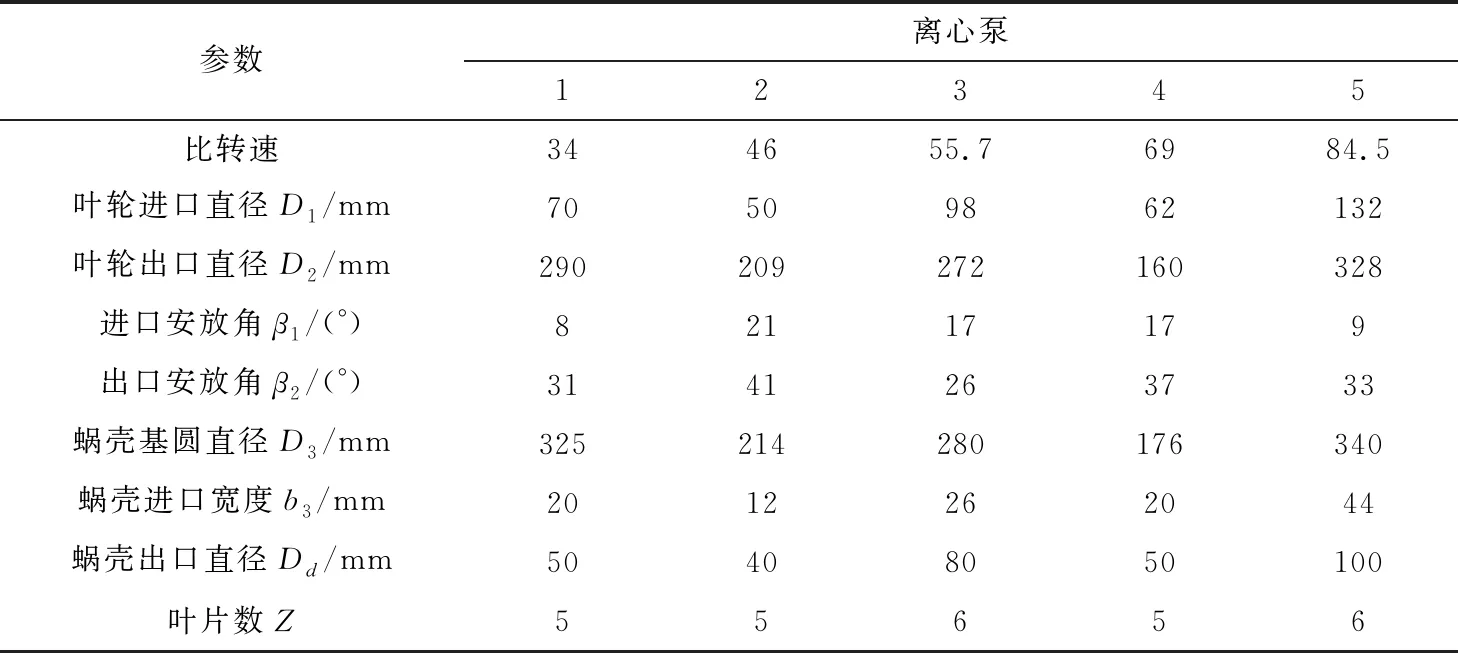

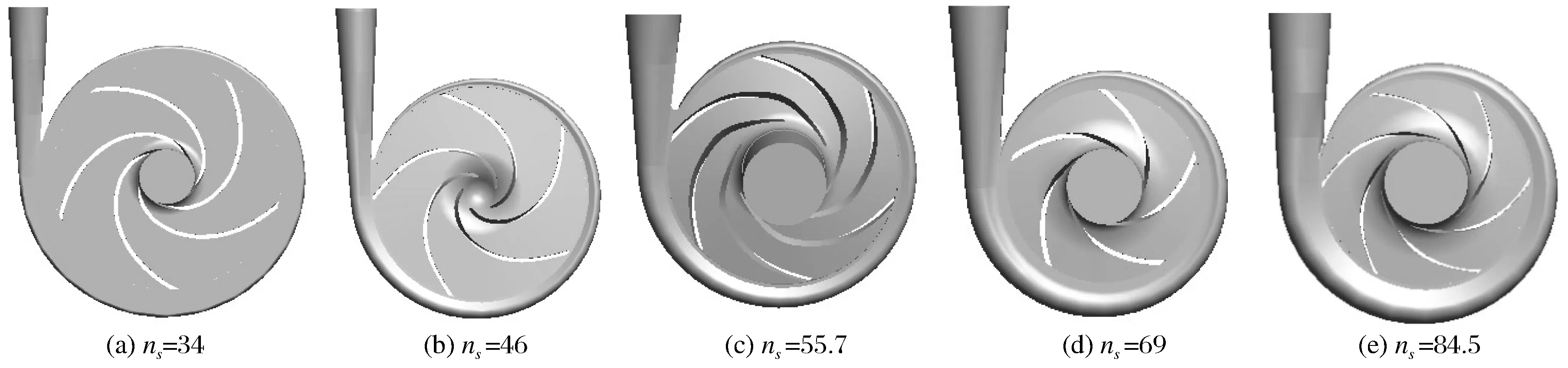

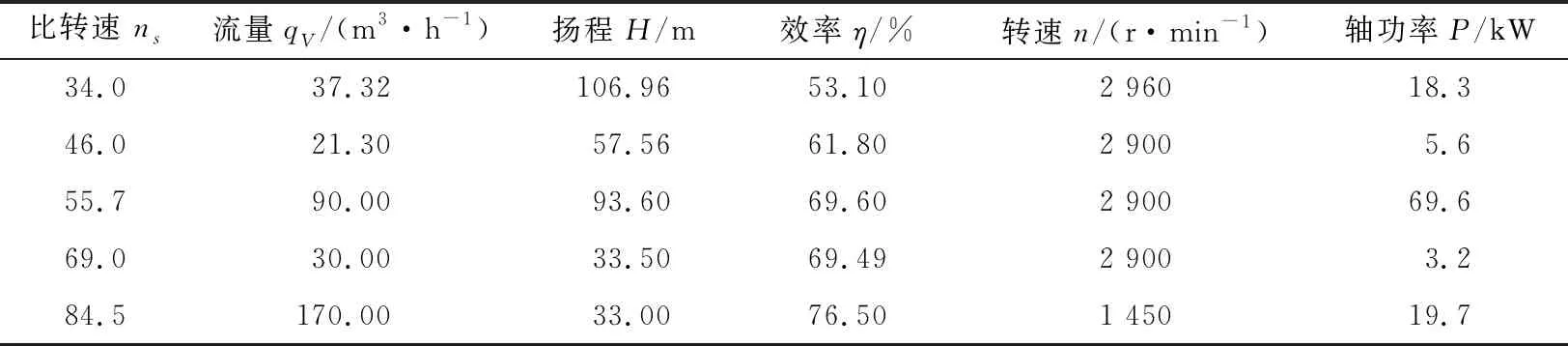

选取沈阳水泵研究所1996年出版的水力模型汇编中的5台单级单吸蜗壳式离心泵反转作液力透平作为研究对象,这5台泵的比转速分别为34、46、55.7、69、84.5。5台泵的几何参数见表1。5台不同比转速离心泵的三维模型见图1。最优工况的性能参数见表2。选取5种不同的黏性介质作为泵反转作透平的工作介质,不同黏性介质的物理参数见表3。

表1 离心泵几何参数

图1不同比转速离心泵的三维模型

表2 离心泵最优工况下的性能参数

表3 不同黏度介质的物理参数

2 数值计算

2.1 网格无关性检查

采用ICEM软件生成四面体非结构化网格,各个区域的网格质量均在0.3左右,同时对网格数量做无关性检查,以比转速55.7的离心泵反转作透平为例说明,发现当该模型网格数约在13万时,计算得到的水力效率变化在0.2%以内,因此最终确定网格数为1 283 399,分别为进口段221 870、叶轮444 596、蜗壳437 069、出口段104 422,其余离心泵网格生成均与比转速为55.7的离心泵反转作透平类似。

2.2 边界条件设定

采用ANSYS-Fluent软件对透平内部流动进行数值模拟,设置透平进口边界条件为速度进口,出口采用压力出口边界条件,出口压力根据工艺要求设为0.5 MPa。选用RNGk-ε湍流模型,压力和速度耦合采用SIMPLE算法,设置残差精度为10-4,壁面为无滑移条件。以泵设计流量的0.8~2.0倍的7个工况点计算透平的进口速度。

3 计算结果与分析

3.1 数值计算与试验结果比较

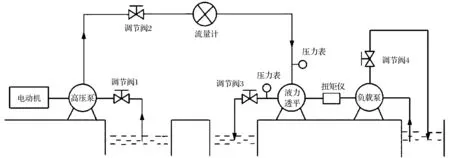

为了验证数值计算的准确性,分别对5种不同比转速的离心泵反转作透平在清水介质下进行数值计算和试验。液力透平试验台示意图见图2。ns=55.7的泵反转作透平在清水介质下的试验数据与数值模拟得到的外特性曲线见图3。由图3可知,透平的数值模拟结果与试验结果趋势较吻合,误差较小。因此可在此基础上研究黏度对泵反转作透平换算系数的影响。

图2 液力透平试验台

图3 比转速为55.7的离心泵反转作透平试验与数值计算结果分析

3.2 黏度对泵反转作透平外特性的影响

在ANSYS-Fluent软件里设置不同的动力黏度和密度,并分别按照泵设计工况流量的0.8~2.0倍的7个工况进行数值模拟,得到各个比转速PAT在5种黏度下η-qV和H-qV性能曲线。以ns=55.7的离心泵作透平为例说明黏度对其外特性的影响。ns=55.7的离心泵作透平在透平工况下η-qV和H-qV性能曲线如图4所示。

由图4(a)可知,同一流量下,随着介质黏度的增大,透平工况的效率下降;大流量工况效率下降值小于小流量工况效率下降值;在清水介质下,透平最优工况点在qV=34 L/s处,随着黏度增加到60 mm2/s,最优工况点在qV=45.46 L/s处。可见随着黏度的增加,透平最优工况点向大流量工况偏移。这导致PAT的流量换算系数随黏度的增大而增大。由图4(b)知,流量<25 L/s时,黏度对透平压头影响很小,当流量>25 L/s,压头随流量的增大而增大。

3.3 泵反转作透平换算系数的计算

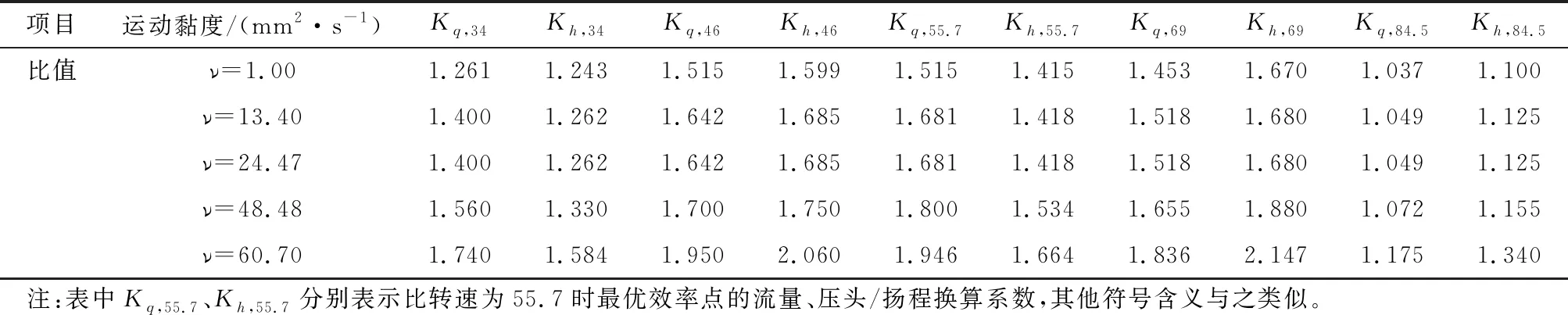

根据各个比转速泵作透平在5种黏度下透平工况的η-qV性能曲线,可读取各个黏度下透平最优效率对应的最优流量,在H-qV性能曲线中读取最优流量对应的压头;将透平在5种黏度下最优工况点的流量、压头分别与相应泵在清水介质下最优工况点的流量、扬程相比,可得到各个比转速泵作透平在5种黏度下的流量、压头/扬程换算系数。具体数据见表4。

图4 不同黏度下ns=55.7的泵作透平的外特性曲线

表4 换算系数

流量、压头/扬程换算系数计算公式如下:

流量换算系数为

(1)

扬程换算系数为

当抛光液中FAOA的体积分数增至5 mL/L时,CMP后的晶圆缺陷最少(约为896个)。继续增大抛光液中FAOA的体积分数,缺陷数量反而略升。这是因为当溶液中的表面活性剂浓度达到一定之后,其对硅溶胶及铜表面的包裹覆盖能力达到极限。过多的表面活性剂将令抛光液产生大量泡沫,泡沫表面的硅溶胶容易产生结晶,这些硅溶胶结晶也会刮伤晶圆表面。

(2)

其中:qV,t、Ht分别为不同黏性介质下透平工况最优效率点的流量、压头;Kq、Kh分别为泵反转作透平的流量、压头/扬程换算系数;qV,p,w、Hp,w分别为泵工况输送清水介质(ν= 1 mm2/s)时最优效率点处流量、扬程。

3.4 泵作透平换算系数随叶轮雷诺数的变化规律

同一比转速的不同形式泵反转作透平由于其几何尺寸、运动参数不同,使得以某一黏性介质为工作介质时换算系数不同,导致直接以黏度为变量来表达泵反转作透平换算系数会很复杂。而无量纲化的雷诺数包含描述流动过程的几何参数、运动参数和流体本身的物理属性ν,可概括为一个系列的泵反转作透平性能随其变化的关系。为此,以透平叶轮进口圆周速度为特征速度,进口半径为特征尺寸定义叶轮雷诺数:

(3)

其中:U1t为透平叶轮进口圆周速度;R1t为透平叶轮进口半径。

根据式(3),对于某一给定的泵反转作透平,叶轮雷诺数只与黏度成正比是成立的。结合表3中的数据,可得到其流量、压头/扬程换算系数随叶轮雷诺数的变化曲线,如图5所示。

由图5可知,同一比转速下换算系数Kq、Kh随着叶轮雷诺数的增大而减小。

3.5 泵作透平换算系数的关系式

为了得到泵作透平在每一黏度、每一比转速的换算系数,将得到的5种不同比转速泵反转作透平流量、压头/扬程换算系数随叶轮雷诺数的变化曲线分别拟合为

(4)

(5)

图5 泵作透平换算系数随叶轮雷诺数的变化曲线

其中:Re60为透平工作介质运动黏度为60 mm2/s 时的叶轮雷诺数;a、b是流量换算系数拟合参数;c、d是压头/扬程换算系数拟合参数。

不同比转速下泵作透平的a、b、c、d值见表5。

表5 换算系数拟合曲线参数

a、b、c、d仅是泵比转速的函数,将其以比转速为自变量拟合得到

(6)

(7)

(8)

(9)

这样不同黏度、比转速下泵反转透平的换算系数仅为叶轮雷诺数和比转速的函数,即

Kq、Kh=f(Re,ns)。

(10)

由于研究对象是以5种不同黏性介质为工作介质的5台不同比转速泵作透平,因此式(10)有其特定的范围,即选取泵作透平的比转速范围是34~85,泵反转作透平的工作介质运动黏度范围是1~60 mm2/s。

3.6 换算系数关系式验证

为了验证得到换算系数和比转速、叶轮雷诺数关系式的准确度,选取一台比转速为47的IS80-50-250型单级单吸蜗壳式离心泵反转作透平为研究对象。这台泵的参数是:设计流量25 m3/h,设计扬程22.6 m,转速1 450 r/min;最优工况点qV,p=27.5 m3/h、Hp=22.62 m。工作介质参数:介质1的密度842 kg/m3,运动黏度18 mm2/s;介质2的密度845 kg/m3,运动黏度36 mm2/s;介质3的密度845 kg/m3,运动黏度50.4 mm2/s。利用得到的流量、压头/扬程系数关系式计算ns=47泵作透平换算系数与CFD模拟结果的比较见表6。

由表6可知,与CFD模拟结果相比,由新的关系式计算得到的这台泵反转作透平流量换算系数在3种黏度下相对误差最大达到-1.8%,相对误差在±3%内,压头/扬程换算系数相对误差最大达到-5.8%,其相对误差均在±6%内。压头/扬程换算系数相对误差大于流量换算系数的相对误差,主要原因是,同一比转速泵作透平在不同黏度下的压头/扬程换算系数比流量换算系数更加离散,导致拟合误差增大。由此可见,得到的流量、压头/扬程系数关系式可较为准确地计算低比转速泵作透平时在任一黏度、任一比转速下的流量、压头/扬程换算系数。

表6 利用得到关系式的计算结果与数值模拟结果的比较

4 结论

(1) 对于同一比转速泵反转作透平,随着工作介质黏度的增加,透平最优效率点向大流量工况偏移,流量、压头/扬程换算系数随叶轮雷诺数的增大而减小。

(2) 将流量、压头/扬程换算系数表示为仅和比转速、叶轮雷诺数有关的关系式。在研究范围内,所得关系式可比较准确地得到任一比转速、任一黏度的流量、压头/扬程换算系数。