不同黏度聚丙烯流动性能及其皮芯型纺黏纤维

吴丽丽,靳向煜

(东华大学 a. 纺织学院;b. 纺织面料技术教育部重点实验室,上海 201620)

近年来,非织造布技术已经明显向混杂化、复合化方向发展。双组分纺黏非织造技术因其为复合工艺,能弥补单一工艺的不足,已成为非织造领域重要的发展方向之一[1]。

目前,聚丙烯非织造布的双组分纺黏生产工艺中大量使用聚丙烯切片,研究聚丙烯熔体的流变行可为其加工成型提供参考。文献[2]表明,流动性较好且熔融指数较高的聚丙烯,其熔体表观黏度受温度的影响较小。而文献[3-5]表明,聚合物的流动性越好,其黏度越易受温度影响,反之,流动性差的聚合物,温度对其黏度的影响较小。这就需要进一步研究并验证聚丙烯熔体的表观黏度和温度之间的关系,可为实际生产提供正确指导。

在纺黏非织造技术中,采用机械牵伸工艺纺丝时,黏度较低的切片在固化成型前的解取向较明显,得到的纤维取向度较低,且取向度随黏度的增大而增大。而采用气流牵伸工艺纺丝时,气流牵伸力小于机械牵伸力,纤维在成型过程中的解取向程度未知,需要对其进行研究。

本文使用负压气流牵伸纺黏工艺,对不同黏度的聚丙烯熔体的流动性能进行研究,并采用不同黏度的聚丙烯切片生产皮芯型纺黏纤维,研究气流牵伸工艺条件下聚丙烯切片的黏度对纤维力学性能和结构的影响。

1 试验部分

1.1 试验工艺及方法

本文研究采用双组分负压气流牵伸纺丝成网工艺,如图1所示。该工艺是将两种高分子聚合物分别由两个独立的料斗输送到两台螺杆挤出机进行加热熔融,两种熔体通过各自的熔体过滤器、计量泵后进入同一纺丝模头的熔体分配系统,最终到达纺丝组件。两种熔体在纺丝组件的出口处复合形成双组分熔体细流,离开喷丝板后的熔体细流在冷却空气中冷凝,同时被拉伸气流裹夹并以一定速度拉伸变细,形成连续的双组分固体长丝,再通过气流作用进行分丝,最终形成非织造纤维网[6]。

本文主要对皮芯型复合纤维进行研究,使用东华大学参与设计的一套小型双组分纺黏试验线。具体工艺参数:幅宽为300 mm,喷丝板孔数为1 943,孔径为0.6 mm,螺杆直径为35 mm,长径比为36/1。

采用熔体流动速率仪测试聚丙烯原料的流动性能,在规定砝码的负荷重力和时间间隔下,分别测定不同温度条件下,通过一定直径小孔的被测物质量。

1.2 原料及设备

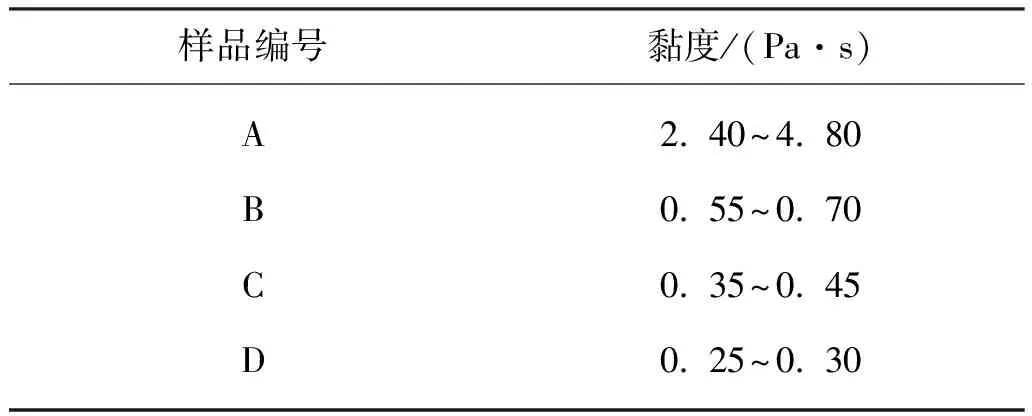

试验所用聚丙烯切片的规格见表1。

试验所用设备:DHUS 300型纺黏双组分无纺试验机;XD-1型纤维细度仪(东华利浦仪器研究中心);LLY-06EDC型电子单纤维强力仪(莱州市电子仪器有限公司);D/max-2550VB+/PC型 18 kW转靶X射线衍射仪;TM 3000型台式扫描电子显微镜(SEM);HS-XNR-400A型熔体流动速率测定仪(上海和晟仪器科技有限公司)。

表1 聚丙烯规格

2 结果与讨论

2.1 聚丙烯熔体表观黏度与反应温度、切变速率之间的关系

4种不同黏度的聚丙烯熔体的表观黏度与反应温度之间的关系如图2所示。由图2可知,随着温度的不断升高,熔体的表观黏度不断减小,并且黏度较大的聚丙烯熔体的表观黏度减小的幅度更大,相同温度下,黏度越小的聚丙烯熔体的表观黏度越小。由此可见,黏度越小的聚丙烯熔体具有更好的流动性,且流动性受温度变化的影响较小,有较好的可纺性。因此可通过控制反应温度来获得所需表观黏度的聚丙烯熔体。

不同黏度的聚丙烯熔体表观黏度与切变速率之间的关系如图3所示。由图3可以看出,随着切变速率的增大,熔体的表观黏度不断减小。这表明聚丙烯熔体是一种假塑性流体,表现出明显的剪切变稀现象[7]。一般来说,一定结构的聚合物,其平均相对分子质量越高,分子链较长的分子相对较多,形成的缠结结构也越多,从而黏度越高,加工流动性能越差。

在较低的切变速率下,聚丙烯熔体的表观黏度随切变速率的增加而下降较快;而在较高的切变速率下,聚丙烯熔体的表观黏度几乎不随切变速率的改变而变化。这是因为:当切变速率较低时,聚丙烯大分子链之间的缠结较多,聚丙烯熔体不易流动,较为黏稠;随切变速率的升高,分子链之间的缠结变少,分子链的滑移变快,熔体的表观黏度下降较快;当切变速率较高时,聚丙烯分子链之间的缠结基本打开,切变速率的改变对表观黏度的影响不大[8]。

2.2 双组分皮芯型纤维的力学性能和结构分析

从理论上讲,具有一定结构的聚合物,其黏度大,平均相对分子质量大,聚合物的断裂强度、硬度等性能也会有所提高,由其制得的纤维的强度也会相应增大。

在研究由不同黏度的聚丙烯切片生产的皮芯型复合纤维时发现,两种熔体黏度相差较大时无法进行正常纺丝,如本文使用的聚丙烯切片A在试验时无法从螺杆挤出机中熔融挤出得到其他3种切片材料组合的皮芯型复合纤维。同时相对于机械牵伸工艺,在相同条件下,本文所采用的负压气流牵伸工艺的牵伸力较小,难以牵伸皮层黏度较大的纤维,无法得到理想的纤维。此外,为控制单一变量以进行合理的分析比较,本文选择聚丙烯切片D作为皮层,皮层/芯层采用的3种组合分别为D/B、 D/C、 D/D。

2.2.1 力学性能分析

将D/B、 D/C、 D/D这3种组合在相同纺黏工艺下制成双组分皮芯型纺黏纤维,并对纤维的直径、强力进行测试与分析,结果如表2所示。

表2 不同芯层黏度的双组分皮芯型纺黏纤维的力学性能

由表2可知,在保持其他条件基本不变的情况下,黏度越小的聚丙烯切片制成的纤维越细。这是因为黏度越小的聚丙烯流动性越强,在牵伸时更容易拉长变细。随着纤维直径的减小,其断裂强度逐渐减小,断裂伸长率也相应减小。

研究发现,相比黏度较小的聚丙烯切片,黏度较大的聚丙烯切片在纺黏生产中需要更高的气流牵伸速度,可以通过增大侧吹风速度或网下吸风速度来提高气流的牵伸速度,也可通过调整负压牵伸风道窄缝的长宽比来使生产顺利进行。

2.2.2 结晶度和取向度分析

不同黏度的聚丙烯切片在相同的纺黏工艺条件下制得的皮芯型纺黏纤维的结晶度和取向度分别如图4和5所示。由图4可以看出,制得的皮芯型纺黏纤维为半结晶物质。图4(a)~4(c)中均呈现几个明锐的衍射峰,D/B、 D/C、 D/D 3种复合纤维的非晶峰依次减小,表明晶相在试样中的比例越来越大,结晶度依次增高,三者的结晶度依次为39.50%、 41.67%、47.77%。衍射峰半高宽的宽度越窄,取向度越高。由图5可以看出,D/B、 D/C、 D/D 3种复合纤维的衍射峰半高宽宽度依次减小,即这三者的取向度依次增大。

由图4和5可知,在纺黏工艺其他条件基本不变的情况下,由黏度越小的聚丙烯切片制成的双组分皮芯型纺黏纤维,结晶度和取向度越大,D/D复合纤维的取向度可达85%,相比机械牵伸工艺下制得的聚丙烯纤维,其解取向程度不显著。这是因为黏度越小的聚丙烯熔体在生产过程中流动性越好,更容易被拉伸,纤维原有结晶形态会发生改变,大分子取向发生重排,同时,负压气流牵伸力比机械牵伸力小,纤维不易发生解取向,因此结晶度和取向度会随之增大。

2.2.3 表观形貌分析

在相同的纺黏工艺条件下,由不同黏度的聚丙烯切片制得的双组分皮芯型纺黏纤维的SEM图如图6所示。由图6可知,由不同黏度的聚丙烯熔体制成的双组分皮芯型纺黏纤维大部分不呈皮芯型结构,观察不到明显的分层现象。尽管D/B和D/C皮层和芯层聚丙烯熔融指数不同,但是它们极性相同,均属于烯烃类,具有部分相容性,因此两组分聚合物呈亚微观的相分离状态,即材料在外观上是均匀的,故观察不到明显的分层现象。而D/D皮层和芯层纤维的聚丙烯原料完全一样,相当于纯PP纤维,完全相容,因此观察不到皮芯分层现象。

3 结 语

本文研究了不同黏度聚丙烯熔体的表观黏度与切变速率、温度之间的关系,比较了在相同纺黏工艺条件下以不同黏度的聚丙烯熔体制得的皮芯型纺黏纤维的力学性能和结构,得出以下结论:

(1) 随着温度的升高,聚丙烯熔体的表观黏度减小,熔体黏度越大则表观黏度减小越快。随着切变速率的增大,熔体的表观黏度不断减小。

(2) 相同纺黏工艺条件下,低黏度的聚丙烯熔体制得的皮芯型纤维更细,断裂强度更小。与机械牵伸工艺相比,聚丙烯复合纤维的解取向程度改变不明显,并且黏度越低的聚丙烯复合纤维取向度和结晶度越大。

(3) 由不同黏度的聚丙烯熔体制得的双组分皮芯型纺黏纤维的结构存在差异。皮层和芯层采用不同黏度聚丙烯制得的皮芯型纺黏纤维,仅部分纤维截面会呈现皮芯型结构。