V-N微合金化X80抗大变形管线钢的组织与力学性能

王明明, 高秀华, 杜林秀, 张大征

(东北大学 轧制技术及连轧自动化国家重点实验室, 辽宁 沈阳 110819)

管道运输是目前长距离输送石油、天然气最快捷、经济的运输方式[1].长距离的管道建设不可避免要经过一些地质灾害(地壳运动、山体滑坡、泥石流等)易发生的地区.为了保证管道运输的安全性和降低维护成本,油气管道需要有一定的抵抗屈曲变形的能力.双相组织通常具有连续屈服行为、高的初始加工硬化率和低的屈强比,因而被广泛应用于对屈曲变形能力要求较高的钢种.多边形铁素体+针状铁素体/贝氏体(PF+AF/B)双相组织,已经成为抗大变形管线钢重要的组织类型[2-3].

目前,管线钢多采用Nb-Ti微合金化方案,与Nb,Ti的碳、氮化物相比,VN与铁素体之间的晶格错配度较小,容易作为铁素体非均匀形核的核心,促进奥氏体晶内多边形铁素体和针状铁素体形核[4].此外,由于钉扎作用,V(C,N)粒子在冷却阶段能够有效阻碍已经形成的铁素体晶粒长大,最终获得细小的组织结构并进一步提高钢板厚度方向上的组织均匀性.研究表明[5],弥散分布的V的碳化物和氮化物能够作为氢陷阱降低V-N微合金钢的氢致开裂敏感性.在V-N微合金钢中,N是一种有利的元素.氮含量增加,析出驱动力增加,能够促进V(C,N)的析出,使得析出物颗粒尺寸减小,颗粒密度增大,充分发挥V的析出强化作用[6].

基于以上背景,本研究拟采用V-N微合金化方法制备具有PF+AF双相组织的管线钢,利用VN促进晶内铁素体形核的特点达到细化晶粒的目的.本文主要研究了V-N微合金化管线钢变形条件下的连续冷却相变行为,根据实验结果设计轧制及冷却工艺参数并对试制的V-N微合金化管线钢进行组织与力学性能分析.

1 实验材料和方法

实验材料为自行设计的V-N微合金化管线钢,其化学成分(质量分数,%)为C 0.058,Si 0.22,Mn 1.59,Al 0.025,Mo 0.44,(Cr+Ni+Cu)0.77,N 0.01~0.02,V 0.1~0.15,P 0.005,S 0.001,O 0.002.坯料经由150 kg真空感应炉冶炼并浇铸,随后锻造成截面尺寸为110 mm×100 mm 的矩形坯.从钢坯上切取尺寸为φ8 mm×15 mm的圆柱形试样,使用MMS-300型热模拟试验机研究实验钢变形条件下的连续冷却相变行为.试样以20 ℃/s升温至1 200 ℃保温3 min后以10 ℃/s冷却至820 ℃,保温30 s后压缩变形,真应变为0.5,应变速率为1 s-1;随后,试样以不同的速率冷却至室温,冷却速率分别为0.5,1,2,5,10,15,20,25和30 ℃/s.热轧实验在φ450 mm 二辊可逆式热轧机上进行,坯料在1 200 ℃ 保温1.5 h,充分奥氏体化;然后,采用再结晶区和非再结晶区两阶段轧制,经10道次轧制成12 mm厚的钢板,压下规程为:110→90→71→55→45(待温)→36→29→24→20→16→12 mm,其中再结晶区轧制开轧温度1 021 ℃,终轧温度999 ℃,非再结晶区开轧温度860 ℃,终轧温度817 ℃.轧后钢板空冷至705 ℃后以约20 ℃/s的冷速冷却至506 ℃,随后空冷.

将热模拟试样在靠近热电偶位置沿轴向切开制成金相试样,热轧板的金相试样沿轧制方向切取.试样经研磨抛光后用4%硝酸酒精溶液腐蚀,利用奥林巴斯金相显微镜(OM)和FEI Quanta 600扫描电镜(SEM)观察显微组织形貌.金属薄片沿轧制方向切取经机械减薄至50 μm后冲成直径3 mm的圆片,然后在8%的高氯酸酒精溶液中双喷减薄,采用FEI Tecnai G2F20 透射电子显微镜(TEM)观察实验钢热轧后的精细结构和析出物形貌.

拉伸和冲击试样沿钢板横向取样,拉伸试样标距直径5 mm,长度25 mm,室温拉伸试验在Shimadzu AG-X万能试验机上进行,夹头移动速度3 mm/min.-20 ℃夏比冲击试验在MTS ZBC2452-B冲击试验机上进行,冲击试样尺寸为10 mm×10 mm×55 mm,V型缺口垂直于轧面.

2 实验结果

2.1 变形条件下的连续冷却相变行为

图1是不同冷却速率下的金相组织,从图中可以看出,冷却速率小于5 ℃/s时组织包括多边形铁素体(PF)、针状铁素体(AF)和粒状贝氏体(GB)以及少量的准多边形铁素体(QF),并且随着冷速增加PF体积分数减少,AF和GB体积分数增加.当冷速为10~20 ℃/s时,组织主要为AF和少量的GB,当冷速大于20 ℃/s时出现贝氏体铁素体(BF),且随冷速增加BF体积分数增加,组织结构得到细化.

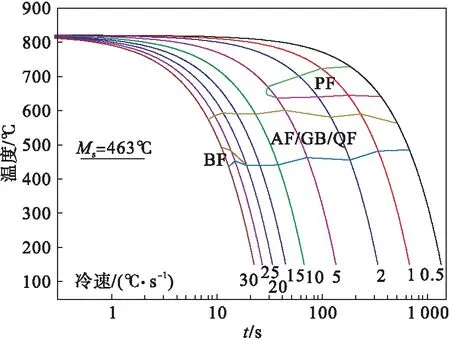

图2是根据温度-膨胀量曲线并结合不同冷速下的金相组织绘制的实验钢动态CCT曲线.可以看出,高温转变区和中温转变区分离,转变温度范围分别为637~728 ℃和441~601 ℃,PF转变完成后存在一段奥氏体稳定区,温度进一步降低奥氏体发生中温转变形成AF和GB.这主要是由于V的碳氮化物固溶温度较低,当V固溶于奥氏体中会降低C原子的扩散速率,增加奥氏体的稳定性,且其自身扩散也需要一定的时间.随冷速增加,PF转变区逐渐减小,由冷速为0.5 ℃/s 时的641~728 ℃减小到冷速为5 ℃/s 时的637~669 ℃;AF和GB转变区逐渐扩大,由冷速为0.5 ℃/s 时的485~563 ℃增加到冷速为20 ℃/s时的440~593 ℃.

图1 不同冷却速率下的金相组织

图2 V-N微合金化管线钢的动态CCT曲线

2.2 热轧实验钢的微观组织

根据变形条件下的CCT曲线,设计了合适的热轧实验钢冷却工艺参数以获得强韧综合性能良好的管线钢.热轧实验钢的OM与SEM组织如图3所示,主要是PF和AF以及少量的GB.通过Image Pro-Plus软件计算得到PF体积分数约为30.4%,平均晶粒尺寸在5 μm左右.

图4是TEM下观察到的AF和GB的精细结构.AF是由非平行的、相互交错的铁素体板条组成,板条内具有高密度的位错,位错发生交错缠结形成位错墙和胞状结构,如图4a所示.GB是由一个或多个取向不同的板条束组成,近乎相互平行的铁素体板条组成板条束,铁素体板条间存在条状或薄膜状的M/A组元,如图4b所示.研究表明[4,7],V-N微合金钢中存在两类尺寸的V析出物,第一类尺寸约为20~30 nm,主要是在热轧过程中形成于奥氏体区的富N的V(C,N);第二类为尺寸约为3~10 nm的富C的V(C,N),主要在奥氏体向铁素体转变过程中和转变后在铁素体中析出.图4c是尺寸为3~10 nm的富C的V(C,N)在铁素体中的析出形貌,其中包括相间析出和随机析出,EDX能谱如图4d所示.通常认为间隙相析出沿着被钉扎的奥氏体/铁素体相界面以凸台机制形核析出,并且析出方向平行于相界迁移的方向[8].

相间析出的不同方向如图4c中黑色箭头所示,根据凸台机制,这与铁素体界面的生长方向有关.相间析出主要发生在冷速较慢的钢中,冷速较快时,奥氏体/铁素体界面快速向前推进,相间析出受到抑制,导致碳、氮以及微合金元素在铁素体中处于过饱和状态,此时微合金碳氮化物更多在铁素体中亚结构、位错等位置形核长大,形成随机析出.铁素体相变开始时,相变温度较高,在铁素体晶粒长大过程中率先在相界面形成相间析出,如果相间析出不完全则会在较低的温度在相邻的区域形成随机析出[9].因此,会在部分铁素体晶粒内出现两种不同的析出形态.

图3 V-N微合金化管线钢的显微组织

图4 V-N微合金化管线钢TEM照片

2.3 热轧实验钢的力学性能

实验钢的主要力学性能如表1所示,屈服强度(Rt0.5)、抗拉强度(Rm)、均匀延伸率(UEL)和总延伸率(TEL)分别为:603 MPa,724 MPa,11.1%和24.1%,-20 ℃夏比冲击功为214 J,符合API Spec 5L对X80管线钢的力学性能要求.加工硬化指数(n)根据Hollomon公式计算[10],约为0.12.屈强比、均匀延伸率和加工硬化指数满足抗大变形管线钢的力学性能参数:Rt0.5/Rm≤0.85,UEL≥ 10%以及n> 0.1[11].

图5是V-N微合金化管线钢的室温拉伸和-20 ℃冲击断口形貌,为典型的韧窝断裂且韧窝分布均匀.韧窝的形状和尺寸主要与组织类型、晶粒尺寸、位错密度和夹杂物有关.当组织中存在较多的PF时,试样在断裂前经受较大的塑性变形,表现出良好的塑性和冲击韧性.研究表明[3],拉伸和冲击断口中,较小的韧窝主要源于基体中的碳氮化物析出,而大的韧窝主要源于M/A组元和夹杂物颗粒,如图5中白色箭头所示.

表1 V-N微合金化管线钢的力学性能

图5 V-N微合金化管线钢断口形貌

3 讨论与分析

为了获得具有高强度、好的低温韧性和塑性的抗大变形管线钢,需要充分考虑和综合利用所有的强韧化机制,比如细晶强化、第二相强化(包括析出物和M/A组元)、固溶强化和位错强化[12-13].本文采用两阶段轧制与“弛豫+加速冷却”技术,根据动态CCT曲线选择合适的加速冷却开冷温度、冷却速率和终冷温度,最终获得具有良好强韧性能的PF+AF双相组织.粗轧阶段,反复的再结晶能够细化奥氏体晶粒,增加奥氏体晶界面积;精轧阶段,得到饼形的奥氏体晶粒并且形成大量的变形带、亚结构和高密度的位错[14].细化的奥氏体晶粒和奥氏体中高密度的亚结构、位错能够增加铁素体相变的形核点,细化最终的组织结构.此外,加速冷却过程中,先形成的PF对原奥氏体晶粒的切割作用能够细化AF的板条结构,而且奥氏体发生中温转变的切变过程及体积膨胀使AF及周边的PF具有较高的位错密度.V微合金钢中增N可以增加V(C,N)的析出驱动力,使其在奥氏体中的固溶温度升高,并且随N含量增加V(C,N)颗粒密度增大,尺寸减小.本文采用V-N微合金化方法制备管线钢,在精轧阶段应变诱导析出的富N的V(C,N)可以作为铁素体相变的异质形核点,促进奥氏体晶内PF和AF形核,进一步细化组织,提高细晶强化作用[7].铁素体相变过程中和相变后形成的细小富C的V(C,N)颗粒能够通过析出强化作用提高实验钢的屈服强度.抗大变形管线钢的主要韧化机制是晶粒细化和针状铁素体的形成.研究表明[1],大角度晶界能够偏转解理裂纹扩展方向,阻碍解理裂纹扩展.在V-N微合金化管线钢中,大量应变诱导析出的富N的V(C,N)颗粒作为异质形核点促进了PF和AF的细化.晶粒细化能够增加单位体积内的大角度晶界数量,而且由于AF的形成,裂纹扩展过程中还会受到相互交错、彼此咬合的AF板条界的阻碍,裂纹扩展功增大,因而能够改善低温韧性.此外,AF基体上均匀分布的细小M/A组元也能够偏转裂纹扩展方向,起到改善低温韧性的作用[15].

屈强比是反映材料抗大变形能力的重要参数.于庆波等[16]对不同成分的钢进行控轧控冷实验,得到双相钢屈强比的数学模型:

(1)

式中:Rt0.5和Rm分别是双相钢的屈服强度和抗拉强度;RmH和RmF分别是硬相和软相组织的抗拉强度;f是软相组织的体积分数.可以看出,双相钢的屈强比与软硬相的强度差异以及软相的比例有关,强度差异越大、软相比例越大,双相钢的屈强比越低.对于抗大变形管线钢来说,PF作为软相,其组织特征对屈强比有显著影响.因此,必须保证PF合适的体积分数以获得良好的强塑性.此外,晶粒尺寸、晶粒内部的析出物和位错数量也是影响屈强比的关键因素,这是由于晶粒尺寸细化、弥散分布的细小的析出物和较多的位错缠结会使PF得到强化,减小其与AF的强度差异,使屈强比增加[3].

因此,本文实验中,设计了合理的热轧与冷却工艺参数以获得适当的PF体积分数、晶粒尺寸、析出物和位错数量,从而得到具有良好强塑性的V-N微合金化管线钢.

4 结 论

1) V-N微合金管线钢动态CCT曲线高温转变区和中温转变区分离,转变温度范围分别是637~728 ℃和441~601 ℃,当冷速为10~20 ℃/s时,组织主要为针状铁素体和少量粒状贝氏体.

2) 热轧V-N微合金管线实验钢主要组织为针状铁素体和少量粒状贝氏体,屈服强度、抗拉强度、均匀延伸率和-20 ℃夏比冲击功分别为603 MPa,724 MPa,11.1%和214 J,满足API Spec 5L对X80管线钢的力学性能要求,同时具有良好的抗大变形性能.

3) 热轧实验精轧阶段奥氏体区应变诱导析出的富N的V(C,N)颗粒可以作为铁素体相变的异质形核点,细化组织结构.组织结构的细化有助于提高实验钢细晶强化水平和改善低温韧性.