小转弯半径盾构设计及应用

夏建峰

(中铁工程装备集团有限公司,河南 郑州 450016)

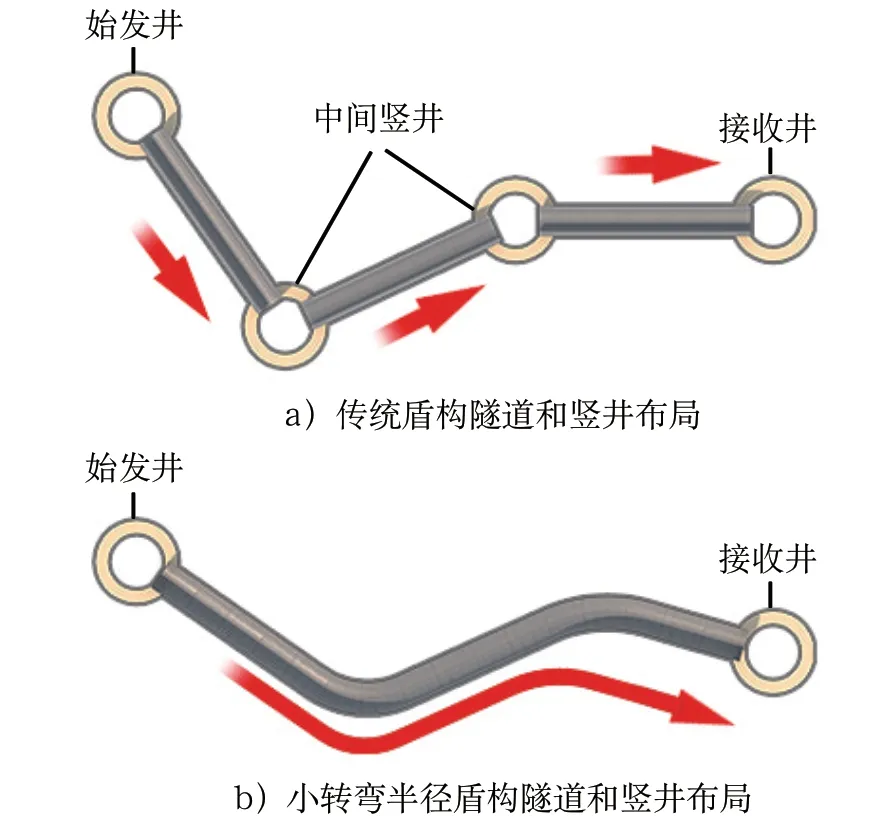

近年来,随着经济社会的快速发展,交通、供排水、电力和通讯等隧道工程的建设方兴未艾。由于盾构法对隧道施工环境影响小,优势明显,所以国内外的城市隧道工程大多采用盾构施工。然而,盾构在隧道转弯区间掘进时需要调整其掘进方向,并且还需在隧道沿线建设很多盾构工作井[1~2]。

目前城市地上和地下的现有建(构)筑物的密集度越来越高,在竖井施工过程中可能造成交通堵塞,使得找到一个合适的地方开挖竖井变得越来越困难。为了克服这些困难,小转弯半径盾构应运而生(图1)。

图1 传统盾构隧道和小转弯半径盾构隧道竖井布局对比

近几年,国内隧道掘进机制造商为具有挑战性的小转弯半径隧道工程提供了很多针对性设计的盾构,国内的业主和承包商正在见证这些盾构的应用并意识到在竖井数量有限的情况下,这类盾构可以解决密集城市环境中的隧道线路问题。

1 针对性设计考虑因素

在进行盾构设计时,需要考虑地质、隧道线路、衬砌设计、埋深、地下水位等因素。对于小转弯半径盾构也是如此。

地质条件是在设计盾构时需要考虑的最重要的因素。对于小转弯半径盾构,地质条件尤其会影响到超挖设备的选型。在软土地质中通常使用仿形刀,但在硬岩或复合地层中需要使用边滚刀或扩挖滚刀进行超挖。

隧道线路条件是指隧道的直径、长度、最小曲线半径条件(水平方向和垂直方向)、坡度和特殊曲线形式。

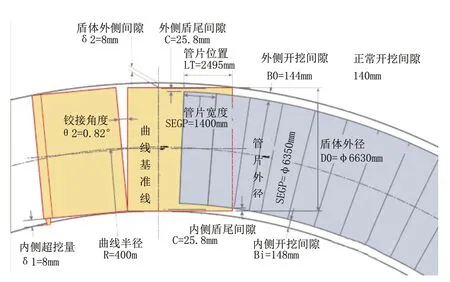

在盾构设计中,确定隧道衬砌类型(钢筋混凝土、钢管片等)、外径、内径、管片厚度和宽度、单环管片数量及其重量都是很重要的。特别是需要有足够的盾尾间隙用于转弯段的开挖。

其他还应确定埋深和地下水压力,然后选择铰接类型(V 型或X 型)和铰接密封数量。

2 铰接系统设计

采用盾构开挖小转弯半径隧道所需条件由以下几点决定:一是通过超挖保证设备转弯所需的空间;二是管片衬砌可在盾尾拼装,且有足够的盾尾间隙;三是管片承受盾构的反作用力时不变形、不移动。

为了满足上述条件,保证设备在开挖小转弯半径区间时不偏离原设计路线,以下盾构技术特别重要:密封系统(铰接结构、铰接密封、盾尾密封)、铰接系统、超挖系统(如仿形刀)、其他(螺旋输送机、后配套系统等)。

2.1 铰接系统

目前,盾构已经广泛应用于小转弯半径隧道工程项目。盾构制造商通过针对性设计,可开挖转弯半径小于10m 的曲线,这主要得益于铰接系统的研发。铰接系统主要分为两种,分别是被动铰接和主动铰接(图2)。

图2 被动铰接系统和主动铰接系统

被动铰接系统是通过固定在前盾的油缸操纵盾构转向。但存在的问题是当通过转弯段时,油缸产生偏转,表明油缸靴板以一定的角度作用在管片边缘,产生偏移/点载荷,可能会导致管片损坏或引起衬砌的变形和位移。

主动铰接系统解决了上述问题。主动铰接系统的推进油缸固定在尾盾,当前盾进入转弯段时,推进油缸不会偏转,因此保持平行于管片的方向推进,大大降低了管片损坏的风险。

在小转弯半径段开挖时,推进油缸可以全行程向后顶推管片。优点是在盾尾和管片之间留有足够的盾尾间隙,这就是为什么主动铰接在世界各地流行的原因。

2.2 V型铰接系统和X型铰接系统

铰接系统共有两种,分别是V 型和X 型(图3)。两者之间的主要区别是铰接点位置不一样。V 型系统的工作原理是将与转弯方向相反位置的铰接油缸伸出,铰接点位于伸出油缸的对侧。X型铰接系统通过油缸伸出与收缩实现铰接,因此铰接点是位于中心。

图3 V型铰接系统和X型铰接系统

两种铰接形式各有优势,虽然在选择时通常取决于铰接密封的数量,但是当水压低于5bar时,一般采用V 型铰接系统,通过V 型铰接系统只需将前盾缩回就可以完成刀盘带压作业,无须回缩整个设备,且减少盾尾密封损坏。另一方面,X 型铰接系统则更适用于大埋深、高水压的小转弯半径,这是由于X 型铰接系统使用的是球形结构,通过油缸的伸出和缩回可为铰接密封持续提供足够的间隙。

2.3 铰接结构

不同类型的铰接结构可适应不同的工况,通常可归纳为“平面形”或“球形”。铰接角度越小,铰接结构越接近球形。但是具体的铰接结构需依据设备的直径、铰接角度、水压等因素来设计。

2.4 超挖系统

为保证盾构前盾在铰接油缸带动下沿正确的曲线段线路转向,需要使用超挖系统(如仿形刀)来保证盾体周围有足够的转弯空间。如图4 所示,仿形刀由液压油缸控制,通过改变油缸行程调整超挖量和位置。

图4 小转弯半径盾构仿形刀系统

2.5 铰接细节

在研究小转弯半径盾构的铰接系统时,一般通过模拟来评估盾构能否完全通过曲线段(图5)。同时研究盾构内部各部件的位置和角度。为避免在小转弯半径段发生干涉,需要调整相应部件的位置和角度,或重新布置这些部件的位置或移出盾构。当螺旋输送机产生干涉时,通过安装在其筒体末端的球形铰接进行摆动,避免干涉。

图5 转弯模拟

铰接是通过铰接系统与超挖的结合来实现的,首先超挖出足够的空间,然后伸出铰接油缸推动前盾转向,最后伸出推进油缸。

3 其他设计

3.1 出渣系统

出渣方式有多种,例如皮带机加渣土车、活塞泵系统、软管系统等,尤其是土压平衡盾构,在选择出渣方式时需考虑到的因素包括:地质条件、水压、隧道长度、转弯半径。对于小直径土压平衡盾构和小转弯半径隧道的开挖而言,出渣方式的选择则会非常受限。较为有效的应对措施包括“软管系统”以及“曲线皮带输送机系统”。

3.2 软管系统

如图6 所示,软管系统通过特殊的连接件可安装在螺旋输送机出渣口处。软管系统具备以下优点:一是安装简便;二是软管安装位置灵活,为管片拼装区留出空间;三是在拖车内放置方便,便于转弯段掘进;四是便于在小直径隧道内使用。

图6 安装在螺旋输送机上的软管系统

通常来说,该系统下的渣土通过螺旋输送机排出。然而,若开挖渣土出现堵塞或者软管内出渣不畅,则可通过渣土改良剂对渣土进行改良,或者通过向软管内加压将渣土排出。

3.3 曲线皮带输送机系统

应用于小转弯半径隧道的皮带机在设计时需要遵循隧道的线路。具体来说,后配套系统上的每一个皮带单元都需设计的比较短,这样就可以通过每个皮带单元逐渐转向,实现整个皮带机的转向。

3.4 后配套设计

如图7 所示,后配套拖车由隧道掘进机通过牵引梁或拖拉油缸拖拽。为避免后配套拖车发生脱轨,需注意以下两点:一是为一号拖车安装转向轮;二是每节后配套拖车车轮安装法兰盘。

图7 后配套拖车穿过曲线段

3.5 管片运输

由于管片吊梁缺乏灵活度,不像隧道掘进机的其他装置那样适应性强,因此在小转弯半径段的管片运输非常困难。因此就需要充分考虑管片运输所需的空间和路线,以及其相对于软管系统、皮带机、牵引梁的位置。摆动式吊机是多种吊装系统中的一种,可减少空间不足的限制。

4 设计范围

最初,小转弯半径盾构主要用于开挖城市综合管廊,包括输水隧道、污水隧道、电力隧道和通信隧道等,而现在该技术已被用于大直径公路隧道的开挖(直径大于10m,转弯半径为45m),今后将有巨大的应用潜力(图8)。根据国内外超1 000 项小转弯半径盾构项目的经验,转弯半径小于50m 的盾构设计条件如下:管片外径范围是1.8~10m,最小转弯半径为10m。

图8 小转弯半径盾构设计

5 工程案例

目前中铁工程装备集团为中国台湾地区设计制造的小转弯半径盾构(中铁656 号)正在工厂组装,隧道最小转弯半径为50m。

中国台湾地区台北地铁万大线CQ840 标段隧道全长约1.7km。该标段项目施工的特点是多区间,短距离掘进。盾构隧道沿线地质主要为松山层,属于粉土质黏土,但是在盾构经过的LG03车站附近的上方可能会遇到局部的砾石层(粒径100~150mm 左右)。隧道最小转弯半径为50m,埋深9.9~17.3m。该工程采用中铁656 号盾构施工,中铁656 号盾构为土压平衡式设备(图9),开挖直径为6.25m,其针对性设计突破了盾构在小转弯掘进时的诸多难题,确保了设备具备应对最小转弯半径40m 的能力。

图9 正在组装的中铁656号盾构

6 结语

国内外小转弯半径盾构的应用业绩逐渐增多,这种盾构非常适应城市地下建(构)筑物密集的施工环境,业主和承包商认可了这种设备的优势,也意识到了可以通过这些设备解决开挖小转弯半径隧道的问题。之前完工的成功案例更使相关方信心倍增,因此越来越多的类似项目出现,这就为许多面临类似问题的公共事业和基础设施机构开辟了新的可能性。