油井管内涂层固化度的研究

(河北华油一机图博涂层有限公司,河北 沧州 062658)

环氧粉末涂层具有优异的附着性、稳定性、耐酸碱及耐高温等防腐蚀性能,大大增加了钻标的使用寿命,因此在各大油田中得到广泛使用[1]。粉末涂层的固化度决定了内涂层的性能,固化不完全的涂层偏软,过度固化涂层影响使用寿命。在以往的生产过程中,粉末涂层的最终固化情况只通过颜色标准板对比颜色深浅来判断,判断单一,不准确。为了更好地确定涂层固化工艺,保证涂层性能,使用DSC(差示扫描量热法)分析了不同管径钻杆内涂层在不同固化温度和不同固化时间的固化情况,最终确定了固化工艺参数。

1 试验原理及固化度计算方法

1.1 试验原理

试验装置及材料主要由6部分构成,包括带制冷设备的DSC、精度为0.1 mg的分析天平、烘烤箱、钻杆开天窗试片、国外某品牌粉末涂料及颜色标准对比板等。

将粉末涂料或涂层试样取少量放入DSC装置内,在程序控制温度下,测出涂料或涂层与参比物的功率差与温度的关系。当试样吸热时,补偿放大器使试样一侧的电流立即增大;反之,当试样放热时则使参比物一侧的电流增大,直到两边热量平衡,温差ΔT消失为止。试样在热反应时发生的热量变化,由于及时输入电功率而得到补偿,所以实际记录的是试样和参比物下面两只电热补偿的热功率差随时间t的变化关系[2]。

1.2 涂层固化度计算方法

固化转化率C是热固性树脂材料的一个重要参数,它的大小反映了化学反应进行的程度,同时也决定着涂层性能指标的优劣。目前广泛应用DSC对环氧粉末涂层固化度进行评价,对于涂层,用下列公式计算固化转化率:

式中:ΔH为环氧粉末试样以20 ℃/min的升温速率,从25 ℃加热到350 ℃,然后将试样急冷到 25 ℃ 过程中所测得的反应放热量, J/g;ΔH1为环氧粉末涂层试样以20 ℃/min的升温速率,从25 ℃加热到350 ℃,然后将试样急冷到25 ℃过程中所测得的反应放热量, J/g[2]37。

2 油井管内涂层性能分析

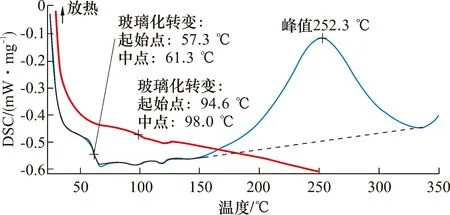

应用DSC对环氧粉末试样以20 ℃/min的升温速率从25 ℃加热到350 ℃,然后将试样急冷到25 ℃,得到固化放热曲线,如图1所示。

图1 粉末涂料DSC曲线

从图1可以看出,此涂料固化的起始温度为146.3 ℃、峰顶温度为252.3 ℃、终止温度为348.7 ℃。反应速率逐渐加快,在峰顶252.3 ℃时反应速率最快,之后又开始降低。基于综合考虑,在实际生产过程中固化温度取220~250 ℃。

3 数据处理

对166 mm钻杆试片分别在不同固化温度和固化时间下进行喷涂试验,通过DSC确定各自的固化度。最终找出固化时间、固化温度和固化度之间的关系以及涂层附着力、涂层表面耐磨性与固化度的关系。

3.1 固化时间和温度与固化度的关系

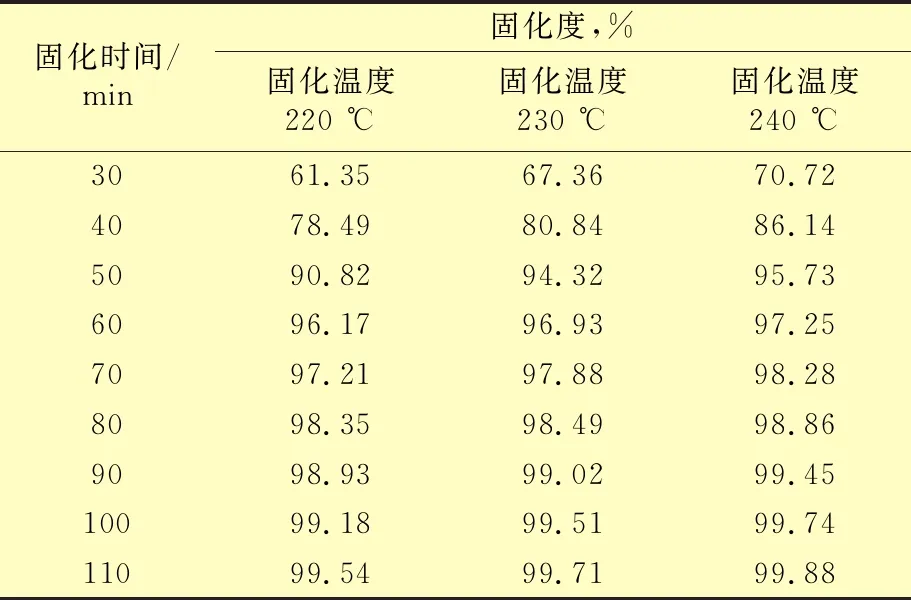

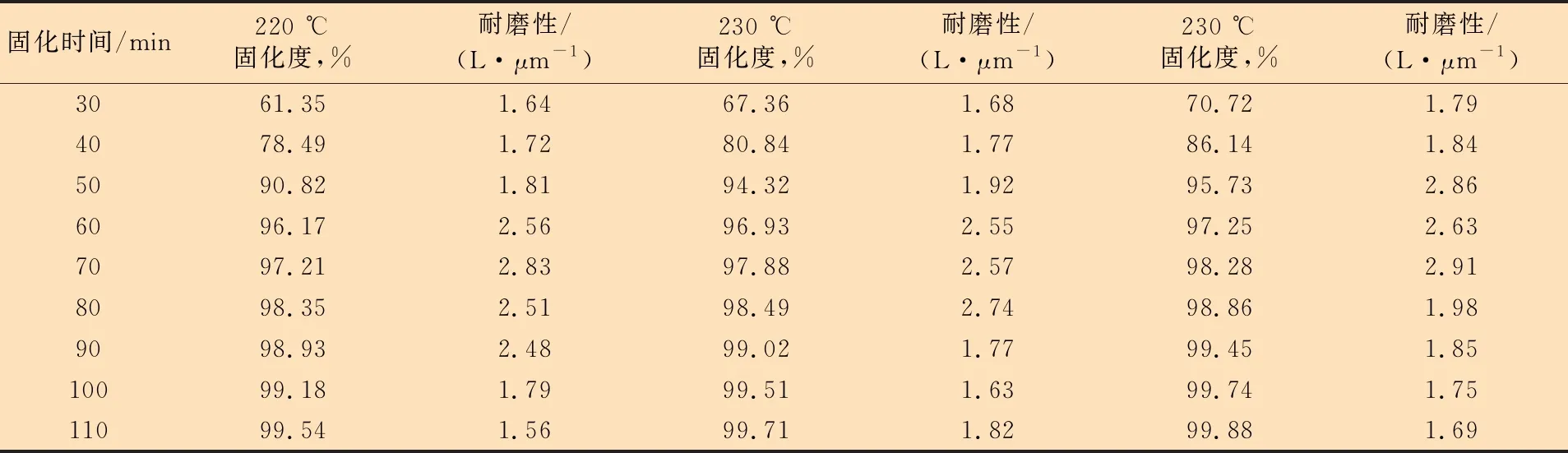

将166 mm钻杆涂层试片在220,230,240 ℃的温度下分别固化30,40,50,60,70,80,90,100和110 min,测定其固化度,记录数据见表1。从表1可以看出,要提高粉末固化度可采用延长固化时间和提高固化温度两种途径。在相同的固化温度下,固化时间越长,固化度越高。在相同的固化时间下,固化温度越高,固化度越高[3]。

表1 温度、时间和固化度数据

3.2 固化度与涂层附着力的关系

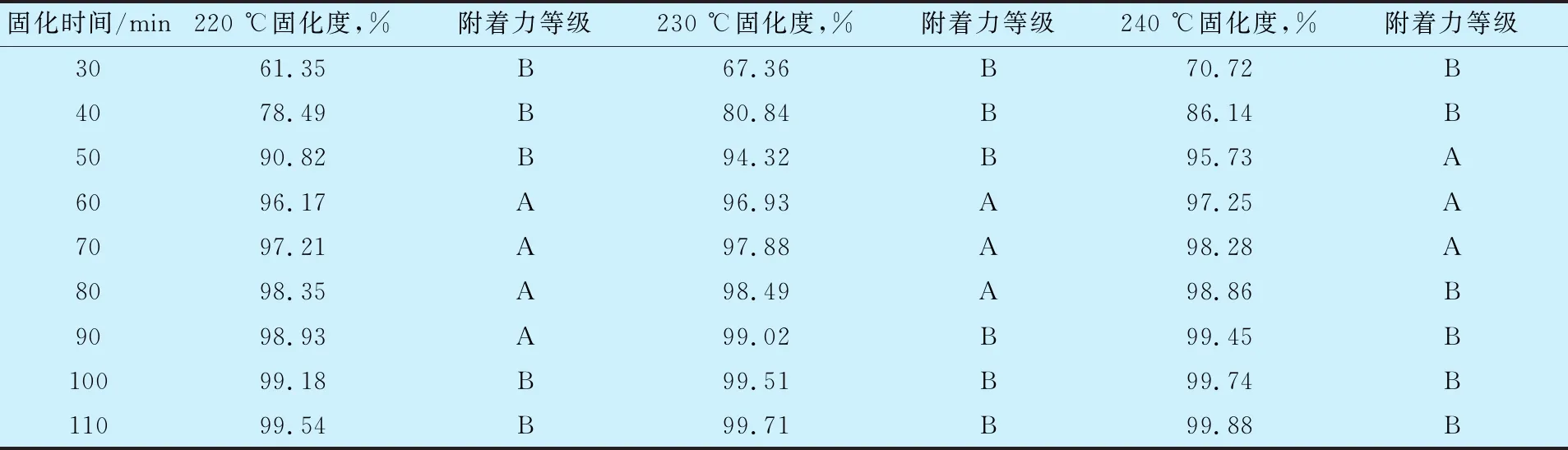

按照钻杆内涂层附着力检验方法对3.1所做涂层依次进行附着力测试,将3.1得到的固化度数据和附着力数据记录于表2中[4]。

表2 固化度和附着力等级

从表2可以看出,在220 ℃固化温度下,固化时间为60~90 min时,附着力为A级;在230 ℃固化温度下,固化时间为60~80 min时,附着力为A级;在240 ℃固化温度下,固化时间为50~70 min时,附着力为A级,且固化度均大于95%。

3.3 固化度与耐磨性的关系

按照钻杆内涂层耐磨性检验方法(落砂法)对3.1所做涂层依次进行耐磨性测试,将3.1得到的固化度数据和耐磨性数据记录于表3中。

表3 固化度和耐磨性

从表3可以看出,在220 ℃固化温度下,固化时间为60~90 min时,涂层耐磨性不小于2 L/μm;在230 ℃固化温度下,固化时间为60~80 min时,涂层耐磨性不小于2 L/μm;在240 ℃固化温度下,固化时间为50~70 min时,涂层耐磨性不小于2 L/μm,涂层固化度均大于95%。

4 结束语

使用DSC对钻杆内涂层在不同温度和固化时间下的固化度研究,分析了固化温度和固化时间等因素对固化度的影响,涂层附着力、涂层耐磨性与固化度的关系,确定了以下固化工艺参数:在220 ℃固化温度下,固化时间为60~90 min 时,涂层附着力和耐磨性最佳;在 230 ℃ 固化温度下,固化时间为60~80 min时,涂层附着力和耐磨性最佳;在240 ℃固化温度下,固化时间为50~70 min时,涂层附着力和耐磨性最佳。这对油井管防腐蚀内涂层施工具有指导意义。