304和304L焊接接头敏化热处理后的晶间析出行为研究

(武汉市润之达石化设备有限公司,湖北 武汉 430223)

由于对奥氏体不锈钢敏化温度的上限认识不统一,导致各企业在不锈钢设备热处理及不锈钢爆炸复合板热处理的工艺参数选择上有所不同。在不锈钢厚板设备及不锈钢复合板设备制造、安装过程中,很多企业为消除残余应力进行的热处理致使奥氏体不锈钢敏化,其焊接接头的耐蚀性能急剧下降,进而导致腐蚀失效事故频发。

为弄清焊接接头热处理后敏化的程度和性能恶化的机制,开展了企业立项研究工作,选用304和304L不锈钢的焊接接头进行了不同敏化温度的热处理,对奥氏体不锈钢敏化过程中晶间析出行为进行了相关研究。

1 奥氏体不锈钢的敏化温度和热处理

1.1 文献资料中表述的不锈钢敏化温度

目前来看,相关研究者对于敏化温度的表述不尽相同。文献[1]和文献[2] 中所表述的敏化温度为450~850 ℃。利波尔德等[3]认为,在700~900 ℃时,晶间碳化物析出很快。柯伸道[4]研究了碳质量分数0.05%的304不锈钢等温析出曲线,认为敏化温度区间为600~850 ℃。福克哈德[5]介绍了含钼不锈钢在650~700 ℃长时间保温的敏化情况,认为650 ℃比700 ℃时造成的晶间贫铬更严重。

许多复合板制造企业在制订奥氏体不锈钢和碳钢爆炸复合板的热处理工艺时避开了850 ℃的上限,将温度区间规定在870~920 ℃,但经此热加工或热处理工艺后仍然出现了许多失效案例。

对316LN焊后在温度600~920 ℃的热处理研究表明,750 ℃以上,热处理温度越高,敏化析出越严重[6]。这说明不同牌号奥氏体不锈钢的敏化温度是不同的,不能简单地用450~850 ℃来确定其敏化温度。

1.2 相关标准的规定

在ASME 第Ⅲ卷《核设备建造规则》 NB分卷,相关焊后热处理要求的表格中注明:对奥氏体不锈钢“既不要求,也不禁止焊后热处理”。在ASME Ⅷ-1《压力容器建造规则》UHA 32相关规定中也有类似的表述。

GB 150.4—2011《压力容器 第4部分:制造、检验和验收》第8.2.4条中规定:当需对奥氏体型不锈钢、奥氏体-铁素体型不锈钢进行焊后热处理时,按设计文件规定。除设计文件另有规定,奥氏体型不锈钢、奥氏体-铁素体型不锈钢的焊接接头可不进行热处理[7]。

正是因为文献资料说法不一,标准规定模棱两可,使得工程技术人员在面对不锈钢设备焊后热处理和敏化问题时难以把握。

2 304和304L焊接试板制作

2.1 焊接试板尺寸及焊接参数

选用常规304(S30408)和304L(S30403)不锈钢板材为母材,焊材牌号:304为A102,304L为A002。选取较低焊接线能量,用手工电弧焊(焊条规格为φ4.0 mm)进行焊接,焊接接头试板规格尺寸为300 mm×350 mm×14 mm,焊接参数及线能量见表1。为控制碳化物析出,焊接试板层间温度控制在100 ℃以下,每一道填充焊缝的宽度不超过10 mm,焊缝颜色均为金黄色。

2.2 焊接试板化学成分

焊接试板和焊缝金属的化学成分分析结果见表2。304和304L母材和焊缝金属的化学成分满足相关标准的要求。

该试验主要研究不同敏化态的不锈钢晶间腐蚀和析出相的微观形态,所以需要重点关注C和N的含量。从成分分析来看,304试板材料的碳质量分数不高,304母材碳质量分数仅比304L母材高0.018%,前者的氮质量分数却比后者低0.012%;304焊缝中的碳质量分数仅比304L焊缝高0.011%,两者的氮质量分数相同。

2.3 焊接试板的热处理制度

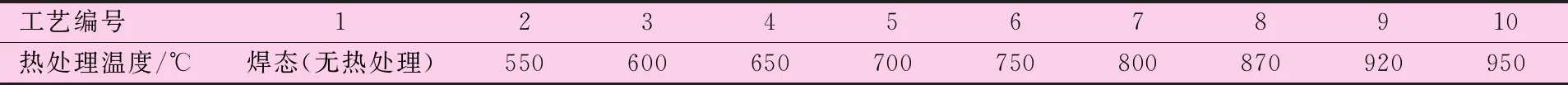

用于试验的焊接试板为304和304L焊接试板各一块,按要求用线切割加工成试样,分别进行焊后热处理。试验进行了9种不同敏化温度的热处理,加上焊态试样,共有10个编号(见表3),保温时间均为60 min。

3 焊接接头晶间腐蚀试验结果

晶间腐蚀试验按GB/T 4334—2008《金属和合金的腐蚀 不锈钢晶间腐蚀试验方法》中的A法,即10%(质量分数)草酸电解腐蚀试验进行。

3.1 304和304L焊缝金属晶间腐蚀试验

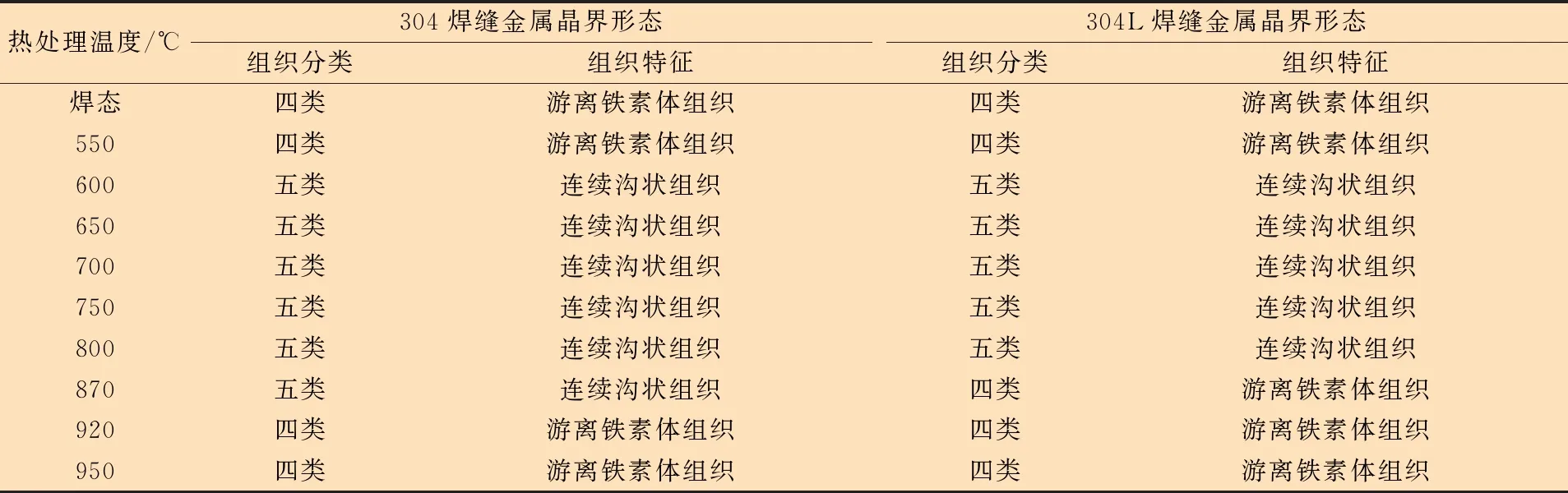

焊缝金属晶间腐蚀试验结果见表4。焊缝金属晶间腐蚀试验后的金相组织照片见图1和图2。

表2 焊接试板和焊缝金属的化学成分w,%

表3 试样的热处理温度

表4 焊缝金属晶间腐蚀试验结果

图1 304焊缝金属晶间腐蚀后金相组织 500×

图2 304L焊缝金属晶间腐蚀后金相组织 500×

由图1和图2可以看出,304在870 ℃热处理后晶间腐蚀倾向明显,金相组织显示有明显腐蚀沟槽,而304L在870 ℃热处理后晶间腐蚀抗性已改善,组织为游离铁素体。

从试验结果可以看出,304焊缝金属出现连续沟状组织(已发生晶间腐蚀)的热处理温度为600~870 ℃,304L焊缝金属出现沟状组织的热处理温度为600~800 ℃。

3.2 304和304L热影响区晶间腐蚀试验

两种不锈钢热影响区晶间腐蚀试验结果见表5,其金相组织照片见图3和图4。

表5 热影响区晶间腐蚀试验结果

图3 304热影响区晶间腐蚀后金相组织 500×

从图3和图4可以看出,304热影响区出现沟状腐蚀组织的热处理温度为650~870 ℃,304L热影响区出现沟状组织的热处理温度为650~800 ℃。

4 304和304L焊接接头扫描电镜分析

采用QUANTA 400型扫描电镜(SEM),先后对各试样组织和晶界进行了观察和比较分析。

图4 304L热影响区晶间腐蚀后金相组织 500×

4.1 焊缝金属组织SEM分析

(1)304焊缝金属(A102焊材)焊态及敏化热处理态的晶界析出相SEM照片见图5。

从试验情况可知,304焊缝金属热处理前便存在少量晶界析出相, 550 ℃敏化热处理对析出相的影响不大,从600 ℃开始到870 ℃,敏化热处理温度越高析出相越多,在870 ℃热处理后,聚集的析出物在柱状晶周围呈链状密集排列。920 ℃的热处理减轻了第二相在晶界的析出,950 ℃热处理后,枝晶间的析出物明显减少。

(2)304L焊缝金属(A002焊材)焊态及敏化热处理态的晶界析出相SEM照片见图6。

图5 304焊缝金属SEM照片 10 000×

图6 304L焊缝金属SEM照片 10 000×

304L焊缝金属在焊态、550 ℃和950 ℃热处理后均未发现晶间析出相,但从600 ℃开始到800 ℃进行热处理,温度越高晶间析出相越多,在800 ℃时晶界析出达到高峰并呈颗粒状,从870 ℃热处理开始,晶间析出相逐渐减少, 950 ℃热处理后,晶间析出相消失。

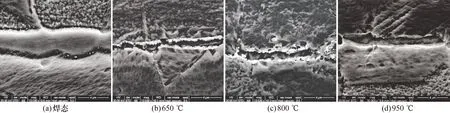

4.2 热影响区铁素体晶界SEM分析

(1)304热影响区焊态及敏化热处理态的残余铁素体晶界和晶内析出相SEM照片见图7。

在焊态、550~650 ℃热处理状态下,铁素体晶界对析出相的影响不太明显。在700 ℃和800 ℃热处理时,析出相急剧长大, 870~950 ℃,第二相在铁素体晶界聚集析出的量逐渐减少,但950 ℃热处理后析出相仍然比焊态要多。

从析出相的特征来看,主要沿奥氏体晶粒边界向铁素体一侧析出并聚集。经750 ℃和800 ℃热处理,析出相几乎填满了整个条形铁素体,且其晶粒也迅速聚集长大。

(2)304L热影响区焊态及敏化热处理态的残余铁素体晶界和晶内析出相SEM照片见图8。

图7 304热影响区铁素体析出相形貌 10 000×

图8 304L热影响区铁素体析出相形貌 10 000×

在焊态和550 ℃热处理后,304L热影响区铁素体晶界析出相均很少,在600~800 ℃热处理后,析出相的量随温度升高逐渐增加,750 ℃和800 ℃时,析出达到峰值,但区别不太明显。经800 ℃到920 ℃的热处理,第二相在铁素体晶界聚集析出的量逐渐减少,950 ℃热处理后未见析出相。

在所有热处理温度段,304L铁素体晶界和晶内析出相均明显少于304材料。

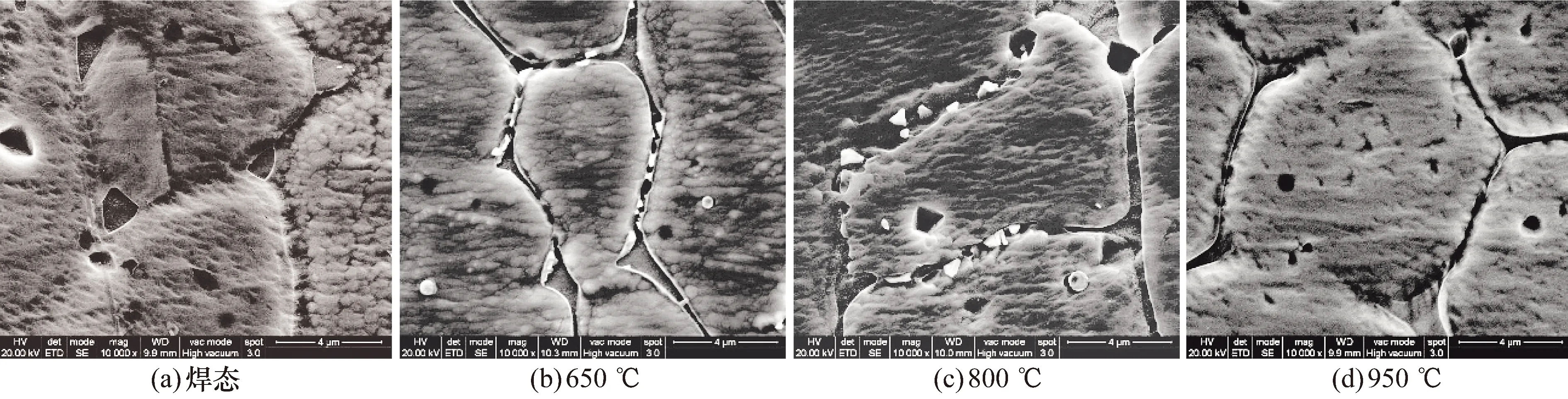

4.3 热影响区奥氏体晶界SEM分析

(1)304热影响区不同热处理态的奥氏体晶界析出相SEM照片见图9。304热影响区的奥氏体组织在焊态、550 ℃和600 ℃热处理后未发现析出相,950 ℃也未见析出相。在650~920 ℃热处理,温度越高析出相越多,但在奥氏体晶界的析出相少于在铁素体晶界的析出相。

(2)304L热影响区不同热处理态的奥氏体晶界SEM照片见图10。

图9 304热影响区奥氏体晶界SEM照片 10 000×

图10 304L热影响区奥氏体晶界SEM照片 10 000×

从图10可以看出,304L热影响区奥氏体晶界在焊态、550~650 ℃热处理未发现明显析出相,870 ℃以上温度的热处理也未发现明显析出相。700 ℃和750 ℃热处理后,其晶界仅发现极细小的零星析出物,800 ℃热处理后,才在晶界发现零散的第二相颗粒物析出。

对析出相进行分析发现,所有焊接试板析出相均为M23C6类型的碳化物,未见氮化物析出。

5 讨 论

5.1 残余铁素体的负面影响

从SEM微观分析可以看出,铁素体晶界的析出初始阶段是沿铁素体与奥氏体的晶粒边界进行的,析出相从奥氏体一侧逐步向铁素体内发展。铁素体对C和N的溶解度极低,原材料固溶热处理后,C和N大部分都溶解到奥氏体晶粒内部,只有很少一部分固溶于铁素体中。敏化热处理时,C为了寻求平衡,从奥氏体晶粒边界逐渐向铁素体内部迁移,而铁素体难以溶解从奥氏体边界迁移的C,便与铁素体中的Cr和Fe一起形成M23C6。当碳质量分数≥0.03%时,随着碳质量分数的增加和敏化时间的延长,从奥氏体晶粒边界迁移到铁素体的C就越多,则贫铬更多地出现在铁素体一侧。

奥氏体不锈钢焊缝金属中的铁素体含量一般会高于母材金属,但焊缝金属中的铁素体呈网状线型分布,单位长度内的体积明显少于奥氏体中的条形铁素体,其敏化析出的程度低于熔合线附近的热影响区。

从SEM分析来看,不管是304还是304L,其热影响区铁素体晶界和晶粒内部的析出远比焊缝和纯奥氏体晶界的析出要活跃得多。

残余铁素体的出现一般会对奥氏体不锈钢的性能带来不利影响[2]165。早在1980年,美国焊接杂志就曾发表一篇关于铁素体易引起奥氏体不锈钢点腐蚀的文章[9],但奥氏体不锈钢中残余铁素体的负面影响一直没有引起业界的高度重视。

5.2 氮对析出相的影响

从成分分析来看,304和304L的母材和焊缝金属均含有一定的氮,但能谱分析并没有发现氮化物,也就是说,此次试验中,不同敏化温度下均未发现母材和焊缝金属中有氮化物析出。

5.3 碳含量对析出相的影响

相关标准规定:304碳质量分数不大于0.08%,304L碳质量分数不大于0.03%。从试验选用的不锈钢成分分析来看,304母材C质量分数比304L母材C质量分数高0.018%; 304焊缝C质量分数比304L焊缝C质量分数高0.011%。两种试验材料的碳含量相差并不多,但其试验结果仍然有较大不同。如果304材料及焊缝金属的碳质量分数处于标准规定的上限(接近0.08%),碳化物相析出的过程将会大大加快,其工程应用的负面风险也将急剧增加。因此,对于有热加工环节的复合板材料、封头热成型部件,建议慎选304不锈钢材料。对于晶间腐蚀敏感的使用环境或热加工部件,均应优先选择碳含量更低的超低碳不锈钢材料。

5.4 敏化温度和时间对析出相的影响

奥氏体不锈钢析出相的终止温度到底是850 ℃还是900 ℃,不同版本和不同年代的文献资料说法不一致。也有文献说,若是对304L进行900 ℃热处理,反而加剧晶间腐蚀[10]。对于奥氏体不锈钢,碳化物完全熔入奥氏体的温度一般高于900 ℃[11]。也有人将奥氏体不锈钢的再结晶温度理解为固溶温度,其理由是有文献说奥氏体不锈钢的再结晶温度一般从900 ℃开始[2]490。

图11是碳质量分数0.05%的304不锈钢进行不同温度、不同时间热处理后的碳化物析出曲线[3]138。由图11可以看出,其最容易出现晶界析出相的敏感温度(曲线鼻尖)约为850 ℃,析出相出现的上限温度约为920 ℃。随着敏化时间延长,晶间析出现象更严重。工程实践中大厚板设备的热处理保温时间常常超过2 h,因此,制订304和304L不锈钢及其复合板封头的焊后热处理或热加工工艺时,应尽量避开敏化温度。

图11 304不锈钢中M23C6的析出曲线

6 结论及建议

(1)不锈钢敏化热处理后的晶间腐蚀试验结果表明:304焊缝和热影响区在870 ℃热处理后仍然存在晶间腐蚀倾向,而304L在870 ℃热处理后的焊缝仅存在游离铁素体组织,热影响区为混合组织。304L的所有试样在晶间腐蚀试验中的表现均优于304。

(2)304和304L焊缝金属中的碳质量分数均高于0.03%,其焊缝金属敏化析出行为对应的温度范围较大,应考虑选用碳质量分数更低的焊材。

(3)通过对304和304L焊缝及热影响区不同温度、不同组织晶界析出相的SEM观察分析发现,不同组织在不同敏化温度段的析出行为存在较大差别。304母材金属中的析出碳化物多出现在铁素体晶界和晶内,母材和热影响区纯奥氏体晶界对敏化处理的敏感性较低。

(4)在工程应用中,由于奥氏体不锈钢铁素体残留过多带来的问题已逐渐被发现,应引起标准起草机构和工程设计单位的重视。建议在技术文件中规定钢中扩大奥氏体区元素(Ni,Mn和N等)的含量维持在上限,以降低奥氏体不锈钢中残余铁素体。

致谢:该文中所述的扫描电镜分析和能谱分析由金相专家陈方玉教授完成,在此感谢陈教授为本课题提供的大力支持!