水煤浆气化单元氯元素分布的模拟计算*

任日菊,乔光谱,王 明3,周 斌,胡 谦

(1.合肥通用机械研究院有限公司,安徽 合肥 230031;2.合肥通用机械研究院特种设备检验站有限公司,安徽 合肥 230031;3.合肥学院 能源材料与化工学院,安徽 合肥 230601)

目前国内很多煤制氢装置大多以北方煤为原料,而北方煤炭在冬季生产和运输过程中容易发生冻结。当煤中水质量分数大于临界冻结水质量分数为8%[1],应喷洒防冻剂。而部分含氯防冻剂的添加,以及原煤中固有的氯元素,造成了原料煤季节性的氯元素含量偏高,从而对煤气化装置的正常运行构成威胁。

Aspen Plus软件能模拟煤气化生产过程,利用Aspen Plus对水煤浆气化过程进行模拟,能对水煤浆气化单元氯元素的平衡进行模拟计算,研究装置中氯元素的迁移和分布特征,为解决实际煤化工生产的腐蚀问题提供思路。

1 Aspen plus模拟过程中氯元素的形态确定

Aspen plus模拟需要给定物流中各化学组分的含量,需要明确各组分的存在形式,尤其是氯元素存在形式。因为同种元素、不同的存在形式将会对模拟结果中元素的迁移、分布的结果造成很大影响。

1.1 氯在煤中的形态及含量

世界主要产煤国的煤中氯元素含量相差较大:美国煤氯的质量分数大多在100~9 000 μg/g,英国煤的氯质量分数一般在100~8 000 μg/g,而国内煤的氯质量分数一般较低,平均值为200 μg/g,国内大部分煤的氯质量分数在500 μg/g以下,少部分在500~1 500 μg/g,几乎没有高氯煤[2]。

由于煤的化学组成结构复杂,氯元素在煤中的存在状态目前还没有统一的结论。早期研究认为煤中氯都是以碱金属氯化物的形式存在。李寒旭等[3]借助TGA-FTIR-MS技术研究了煤燃烧过程中氯的析出特征,结果表明,煤中少部分的氯在燃烧过程中于 200 ℃左右开始析出,推断这部分氯以氯离子的形式吸附于煤微孔及裂隙中,而大部分的氯需要在足够高的温度(400~500 ℃)下才能从煤的结构上断裂析出,这部分氯是以化学键的形式与煤的有机结构相联。另外,经质谱分析,两种形式氯在燃烧过程中最终均以HCl形式析出[4]。很多Aspen plus模拟中也都选择以HCl作为随后气化系统中的氯元素的存在形式[5-6]。

1.2 工艺模拟煤中氯的存在形式

考虑到冬季生产阶段氯元素含量超标与金属氯化物添加剂有直接的关系,且煤部分燃烧形成的HCl,有可能会进一步与系统中的水、灰分(主要为SiO2,MgO和CaO等)发生反应,生成相应氯盐,故设定该模拟中的氯元素90%反应转换为HCl,10%以NaCl的形式存在。

2 工艺路线

德士古水煤浆气化系统主要由三部分组成,气化、煤气初步净化和渣水处理。具体工艺流程为:60%左右的水煤浆经加压泵加压后与高压氧通过气化炉顶部的气化烧嘴进入气化炉,经一系列气化反应生成粗合成气(主要成分为H2,CO和CO2);粗合成气与熔渣并行向下流动进入急冷室(由混合模块JL-MIX和相分离模块V101实现);熔渣迅速固化,经闭锁料斗定期排出,粗合成气被急冷水饱和后,进入混合器A101,气体中的固体被混合的循环水完全浸湿后,进入合成气洗涤塔C101下部,通过与工艺冷凝水错流接触,洗去粗合成气中的固体颗粒,最终送至变换单元;急冷室下部急冷水以及洗涤塔底部的黑水进入热水汽提塔,进一步洗涤合成气中的颗粒,热水汽提塔C102底部物流最终送至渣水处理单元,经低压闪蒸V102和真空闪蒸V103后送至灰水槽,用于循环使用,并定期将小部分废水送至污水处理装置,以维持系统中的微量组分及固体含量的稳定,降低富集趋势。系统损失的水通过补加锅炉水和变换冷凝液来补充。

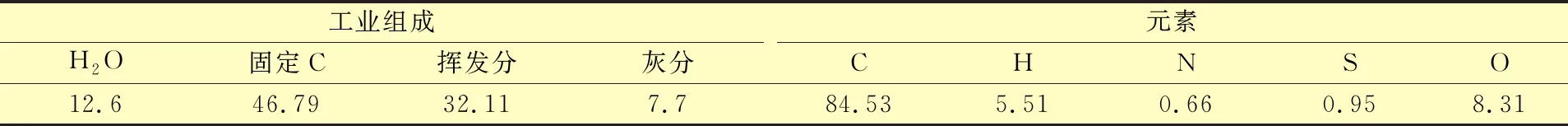

选取神府煤为原料,煤质分析结果见表1,表1氯元素含量分析为冬运煤所测数值,且已知该煤在运输过程中添加了一定量的氯化物作为防冻剂,氯元素采样分析值合计约为400 μg/g。

表1 神府煤的化学成分 w,%

3 Aspen Plus模拟部分

3.1 组分规定

煤气化系统的组分规定涉及到常规组分、常规固体组分(具备确定分子量,组成均匀的固体)和非常规固体组分(即不同种类的固体混合物,如原煤和灰分等),水煤浆气化室在高温高压下发生的一系列复杂反应,其中定义的常规组分有:H2O,N2,O2,CO,H2,H2S,CO2,C,CH4和HCl等;定义的非常规固体组分有:COAL (指煤),ASH (指粗合成气和灰水中的细灰及灰渣)。在Aspen plus中对其进行简化处理,认为其不参加化学平衡和相平衡,只计算其密度和焓。

3.2 物性方法的选择及模块简介

气化单元主要分为三部分:气化炉部分、初步净化部分和渣水处理部分。在气化炉内,水煤浆和氧气发生一系列复杂的反应,所产生的气体多为非极性或者弱极性的气体混合物,如CO2,H2,CO和CH4等,因此模拟中该部分采用的物性方法为PR-BM。另外为了便于模拟,将水煤浆部分氧化的反应分为煤的裂解反应和煤的燃烧反应两个过程。其中裂解反应过程采用Ryield模拟反应器模块,其目的是将煤热解成可用于模拟反应的单元素分子和灰渣,并把产生的热能传递给后续模拟过程;煤的燃烧反应选择Gibbs模拟反应器模块,设定反应产物的组分为H2O,N2,O2,H2,CO,CO2,H2S和HCl等,利用Gibbs自由能最小化方法达到最终反应平衡,进而得到系统平衡时的相态及系统各相组成。Ssplit模块用于将反应后的水煤气进行气固分离,以分离出煤气化后的废渣。

煤气初步净化部分涉及到的电解质溶液,模拟选取的物性方法为ELECNRTL物性模型。氯元素在水洗塔中达到气液两相平衡,关键设备水洗塔C101和蒸发热水塔C102采用的是严格计算模块RadFrac的精馏塔。渣水处理单元主要涉及一个低压闪蒸器和一个真空闪蒸器,采用的是Flash2模块。

3.3 流程模拟

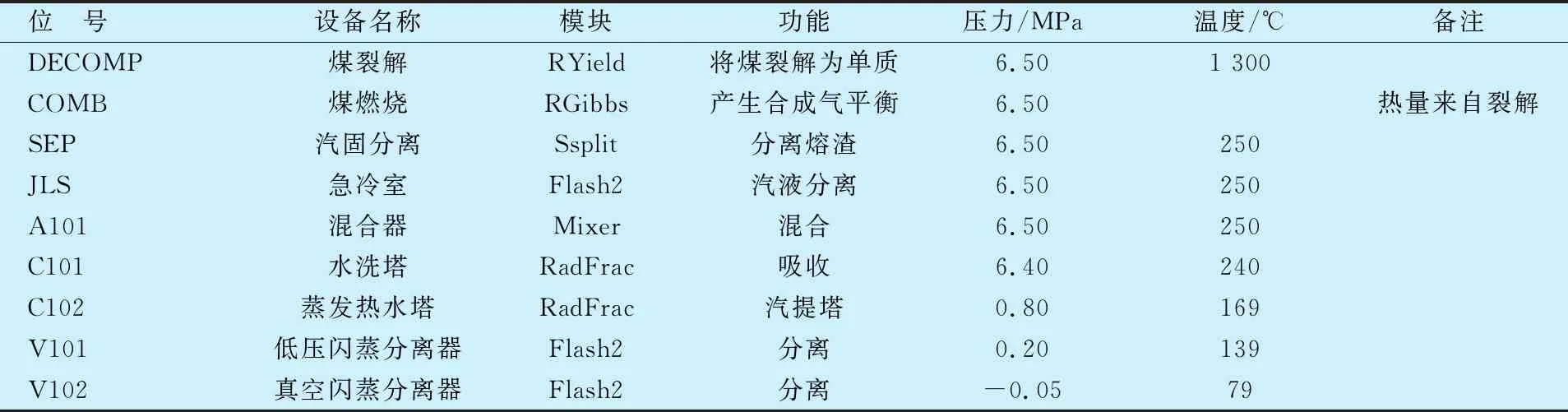

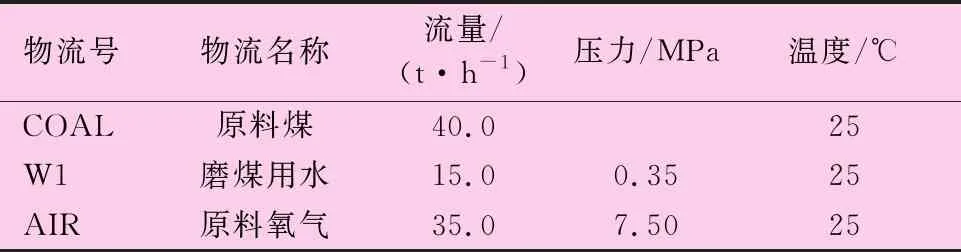

水煤浆气化装置工艺流程模拟示意图见图1。图中数字指各物流的代号。图1中,1为汽化炉内燃烧反应后的气相产物,2为气化炉急冷室顶部气相产物,3为急冷室进混合器的合成气,4为粗合成气进水洗塔,5为出水洗塔C101合成气,6为水洗塔C101底部进入急冷室的循环黑水,7为出急冷室黑水,8为自C101进蒸发热水塔灰水,10为出热水室的酸性气,11为蒸发热水塔C102底部送往闪蒸的黑水,12为进入混合器A101的循环黑水,13为低压闪蒸器分离的酸性气,14为低压闪蒸器底部黑水,15为出真空闪蒸器顶部气体,16为真空闪蒸器底部黑水。模拟过程中所涉及的主要设备、原始进料条件及操作工况见表2和表3。

图1 水煤浆气化装置工艺流程模拟示意

表2 模型中的主要设备的功能及模拟工况

表3 进料物流

3.4 氯元素分布模拟结果

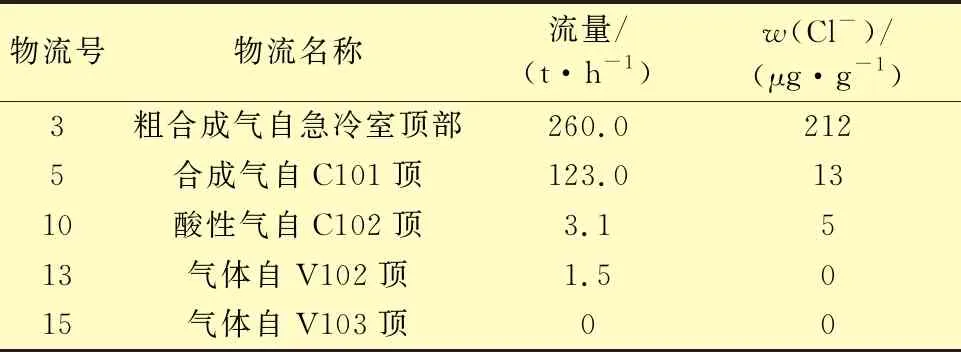

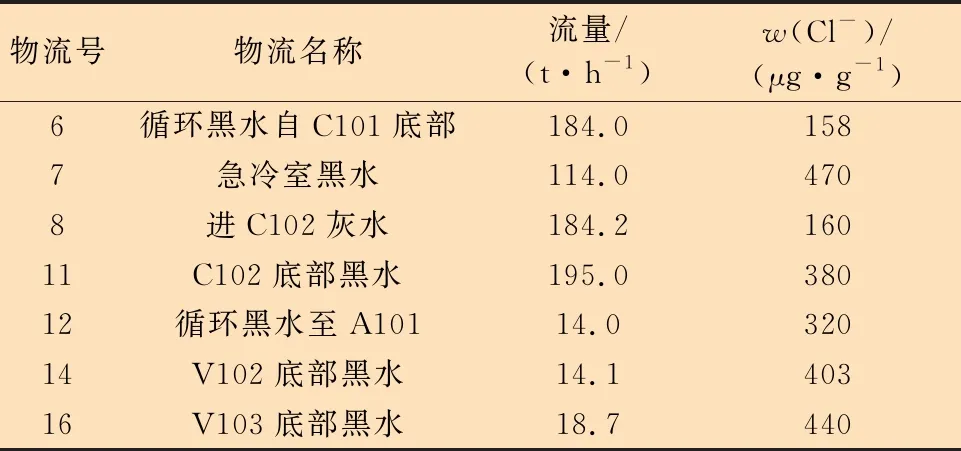

根据氯元素转化率,模拟计算得到系统氯离子的浓度分布情况,气相、液相中主要物流中的氯离子质量浓度见表4和表5。

表4 主要气相物流中氯质量分数

表5 主要液相物流中氯质量分数

由表5可以看出,氯离子累积效应比较大的部位为气化炉急冷室排水、低压闪蒸器底部和真空闪蒸器底部,尤其是集中在急冷室排水部位。出急冷室黑水(物流7)中氯离子的质量分数最高可以达到470 μg/g,经洗涤塔C101水洗后,氯离子被锅炉水或者冷凝液稀释,质量分数降低为158 μg/g;黑水经过低压闪蒸和真空闪蒸后,氯离子质量分数达到403 μg/g和440 μg/g,最终灰水进入澄清槽和磨煤灰水槽,达到废水排放标准后部分外排,部分循环使用。

4 氯离子对水煤浆气化装置的影响

氯化物应力腐蚀开裂是指300系列不锈钢和部分镍基合金在拉应力、温度和含水氯化物的共同作用下产生的且裂纹起源于表面的开裂现象。其主要影响因素有氯离子含量、pH值、温度、应力、溶解氧以及合金组成等,且氯离子浓度和工作温度是影响应力腐蚀开裂的主要因素,在温度为60 ℃及以上的场合,随着氯化物含量的升高,氯化物应力腐蚀倾向逐步增加[7]。

由模拟结果可知,真空闪蒸罐及随后的渣水处理部分氯离子质量分数较低,该部分设备管道选碳钢材质较合适。气化炉、水洗塔C101底部和蒸发热水塔C102底部所处的氯离子质量分数较高,可选用304不锈钢、316或者更高级的不锈钢材质。但综合考虑成本问题,很多工程实际上也会通过增加系统外排灰水量和补充新鲜水等方法,来降低系统水质中氯离子的富集效应。需要注意的是,在很多场合氯化物具有自动浓缩聚集的可能,即使介质中氯化物含量很低也不能保证一定不发生应力腐蚀,如果流体处于伴热、蒸发或者流动死区环境中时,氯离子还会发生局部浓缩聚集,开裂敏感性将显著增加。因此,应对这些部位给予重点关注,并添加必要的无损监测手段。

5 总 结

(1)模拟结果与采样分析结果的比较:Aspen plus软件模拟结果与实际采样数据相接近,氯元素主要分布在系统液相物流中,气相分布较少。

(2)Aspen plus模拟结果显示,氯离子累积效应比较大的部位为急冷室排水、低压闪蒸器底部和真空闪蒸器底部,尤其是集中在急冷室排水部位。相比较原料煤质量分数为400 μg/g的初始值,最高浓缩至470 μg/g,系统中氯离子的富集效应明显,腐蚀防控的重点区域也应集中在这些部位。

(3)该次Aspen plus模拟结果可信,未来可以用于预测更加苛刻的原煤工况,为新上系统设备、管道选材提供依据也可为高氯煤的安全运行提供数据支持。