常压塔顶塔盘腐蚀原因分析及对策

(中国石油天然气股份有限公司独山子石化分公司,新疆 独山子 833699)

1 装置工艺流程及防腐蚀方案调整

1.1 工艺流程介绍

某炼油厂10 Mt/a常减压蒸馏装置于2009年建成投产,主要加工管道输送的哈萨克斯坦原油(哈油)和俄罗斯原油,此外还加工部分新疆原油。装置由原油换热部分、原油电脱盐部分、初馏部分、常压蒸馏部分、减压蒸馏部分、轻烃回收及液化石油气、干气脱硫部分组成。常压塔顶设置两级冷凝冷却系统,常顶油气首先和原油换热,然后经空冷和水冷后进入常顶一级分液罐。常顶一级油经顶回流泵升压,一路作为常顶回流(设计温度为90 ℃),另一路经空冷和水冷后出装置。顶循环油由分馏塔第4层塔盘抽出,经顶循泵升压,再与原油换热后进常顶第1层塔盘作为顶循回流(设计温度为138 ℃)。常压塔顶温度由常顶回流和顶循回流共同控制。

1.2 主要腐蚀类型及防护措施

原油中含有的氮元素和氯元素,加工过程中会形成HCl和NH3,均以气态形式存在于塔顶油气中[1],两者在气相中反应,在一定温度下会生成固体NH4Cl。常压塔顶低温部位的腐蚀主要是HCl露点腐蚀及氯化铵垢下腐蚀。为控制常顶腐蚀采取了以下措施:一方面进行原油电脱盐,脱后盐质量浓度<3 mg/L;另一方面在常压塔顶油气线注中和剂、缓蚀剂及水。

1.3 防腐蚀方案调整

原设计使用常顶一级罐冷凝水作为常顶油气线注水,2009年装置开工后,因塔顶冷凝水水质差,不利于防腐蚀,故改用脱硫净化水作为常顶注水(6~8 t/h)。因常顶换热器频繁发生腐蚀泄漏,2011年开始对常顶防腐蚀方案进行改进,对注水、注剂方案进行了调整。

2011年常顶注水改为凝结水(6~8 t/h),2014年在常顶油气-原油换热器E-102A—D入口增加注凝结水(11~13 t/h)。2016年停止常顶油气线注水,水全部注到E-102A—D入口,总注水量提高至25~30 t/h。2018年中和剂改到注水线,随注水进入E-102A—D入口。调整后的常压塔顶工艺流程见图1。

2 常顶部位检修情况

2.1 常顶油气换热器

2011年以来,因铵盐垢下腐蚀导致常顶油气换热器E-102管束多次泄漏,成为蒸馏装置防腐蚀面临的主要问题。为减少管束腐蚀泄漏频次,2017年将其更换为钛材管束,目前运行的E-102A/D为钛材管束,备用的E-102B/C为碳钢防腐蚀处理管束。2019年大检修时,对钛材管束进行内窥镜检查,发现管内只有少量白色晶粒,内壁光滑,未发现腐蚀坑(见图2),说明钛材管束抗铵盐腐蚀能力较强,按照目前工艺防腐蚀方案,可确保钛材管束的长周期运行。

图1 常压塔顶工艺流程示意

图2 钛材管束内窥镜检查形貌

2.2 常顶塔盘和浮阀

2011年大检修时,发现常顶第1至4层塔盘及浮阀(材质Monel 400)腐蚀严重。Monel 400为镍铜合金,主要成分为65Ni-32Cu-1Fe-0.1C。分析认为,常顶油气含NH3,NH3的水溶液会对Cu造成剧烈腐蚀,导致Monel 400塔盘和浮阀腐蚀严重。2011年大检修时,将常顶第1至4层塔盘及浮阀材质更换为0Cr13,2015年大检修检查发现,常顶第1至4层0Cr13塔盘完好无损。但在2019年大检修时发现:常顶第1层塔盘靠近常顶回流出口区域发生坑蚀,浮阀均匀减薄且脱落较多;常顶回流管外壁有垢物及腐蚀坑,顶循回流管外壁光滑无腐蚀;常顶第2至4层塔盘及浮阀完好。常顶第1层塔盘、浮阀及回流管腐蚀情况见图3。

3 腐蚀原因分析

针对常顶第1层塔盘、浮阀及回流管腐蚀问题,对2015年大修前后工艺条件变化情况进行对比分析,结合相关文献探讨腐蚀原因。

3.1 装置加工负荷

2015年大修后,受哈油资源平衡及成品油市场影响,某炼油厂原油加工量逐步下降,2015年第4季度开始,蒸馏装置加工量由750 kt/月下降至620 kt/月(相当于设计负荷的74%),至2019年大修前,装置负荷基本维持在该水平。装置加工负荷下降,常顶回流液(约90 ℃)的局部降温作用更加明显,从而加剧了HCl和H2S的露点腐蚀,增加生成铵盐的可能性。

3.2 常压塔顶温度

常压塔顶设计温度171 ℃,2011—2019年,常压塔顶温度维持在140~160 ℃。常顶温度主要根据下游乙烯装置原料需求,按石脑油干点进行调整,常顶温度总体趋势没有明显变化。

图3 塔盘、浮阀及回流管腐蚀形貌

3.3 常顶回流温度

常顶回流的设计温度为90 ℃,2011—2019年,常顶回流温度维持在88~93 ℃。相关工艺防腐蚀导则要求分馏塔顶回流温度不低于90 ℃,因常顶一级冷凝水泵P-117打量不足,水温稍高就会影响打量,因此常顶回流温度只能控制在90 ℃左右,难以完全满足导则的要求。2011年后运行的两个检修周期中,常顶回流温度控制是一致的,没有明显变化。

3.4 常压塔顶冷凝水Cl-

3.4.1 Cl-的来源

原油中的无机氯化物主要有氯化钙、氯化镁和氯化钠[2],它们在原油加工过程中可水解生成HCl,对蒸馏装置塔顶系统造成严重腐蚀。 不同的盐水解温度有差异,氯化镁在120 ℃以上即开始水解,氯化钙在175 ℃以上开始水解,氯化钠在540 ℃以上才会水解,因此在蒸馏装置氯化钠一般不会水解[3]。原油中所含的有机氯无法通过电脱盐脱除,有机氯在电脱盐温度下很难水解,但在常压塔汽提蒸汽环境下,水呈弱碱性,且温度高,这对有机氯的水解有利。水解产生的HCl进入常压塔顶油气系统。

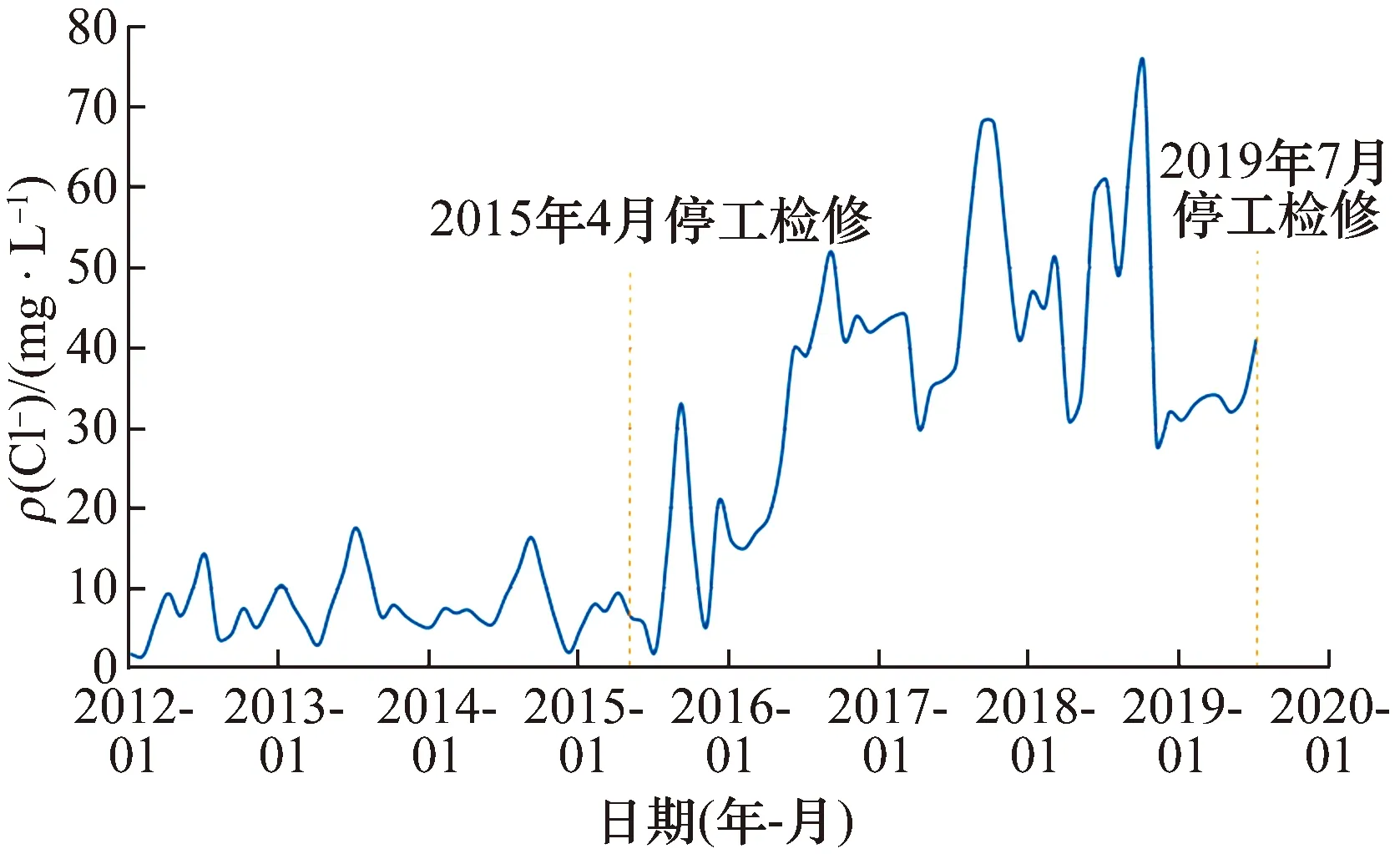

3.4.2 塔顶冷凝水Cl-含量的变化

近年来,常顶冷凝水Cl-质量浓度变化趋势见图4。

图4 常顶冷凝水Cl-质量浓度变化

由图4可以看出:2015年大检修前,常顶冷凝水Cl-质量浓度处于较低水平,Cl-质量浓度小于20 mg/L;2015年大检修后,常顶冷凝水Cl-质量浓度大幅上升,最高达到70 mg/L。2011—2019年,蒸馏装置电脱盐操作稳定,脱后盐质量浓度控制在3 mg/L以下,一般约为1.5 mg/L,因此判断常顶冷凝水Cl-质量浓度大幅上升是因为原油性质变化,即原油有机氯含量上升造成的。常顶冷凝水Cl-含量上升,说明常顶油气HCl含量上升,必然会加剧常压塔顶第1层塔盘的HCl露点腐蚀,并且会造成NH4Cl结盐温度上升,常顶低温部位(例如常顶回流管外壁)更容易生成盐垢,进而发生垢下腐蚀。

3.4.3 Cl-对腐蚀的影响

塔顶冷凝水中Cl-含量高时,腐蚀明显加剧,腐蚀速率最大的部位就是酸浓度最大处,即露点温度下气液相变的部位。在常压塔顶系统,HCl露点腐蚀造成碳钢均匀腐蚀,造成0Cr13点蚀[4-6]。根据0Cr13蒸馏装置常压塔顶塔盘的使用情况,结合相关文献报道,可以判断:当常顶油气HCl含量较低时(对应的常顶冷凝水Cl-质量浓度小于20 mg/L),常顶塔盘使用0Cr13材质是合适的,但当常顶油气HCl含量大幅上升时,0Cr13材质的耐腐蚀性不足,会发生点蚀和坑蚀。

4 结论及建议

通过对2015年大修前后装置工艺条件进行对比分析,判断常顶第1层塔盘及浮阀腐蚀的主要原因为:2015年大修后原油性质变化,导致常顶油气HCl含量上升,同时,装置加工负荷下降,常顶回流对塔内油气的局部降温作用更加明显,第1层塔盘靠近常顶回流出口区域存在常顶回流的急冷作用,局部产生液相水,使得该区域形成H2S-HCl-H2O型腐蚀环境。因常顶回流管线温度低,管外壁低于结盐温度,在管外壁形成NH4Cl盐结晶,导致垢下腐蚀。

根据常顶第1层塔盘腐蚀情况,评估塔盘剩余厚度可运行至下次大检修,因此这次检修不更换塔盘,仅对脱落和减薄的浮阀进行更换。

为减轻常顶部位腐蚀,建议采取以下措施:

(1)将常顶冷凝水泵P-117A换成大泵,可将常顶回流温度提至90~95 ℃,满足工艺防腐导则要求。

(2)借鉴其他公司经验,研究将常顶回流并入顶循回流进塔的可行性,减轻冷回流对腐蚀的影响。

(3)在工艺条件允许的情况下,增加常压拔出率,提高常顶温度。

(4)开展原油有机氯含量检测分析攻关工作,掌握原油有机氯含量变化趋势,及时预警塔顶腐蚀情况,以便及时调整工艺防腐蚀措施。