Mo掺杂对Ti3SiC2陶瓷制备与摩擦学性能的影响

文怀兴, 周 昊, 何乃如, 方 媛, 贾均红

(1.陕西科技大学 机电工程学院, 陕西 西安 710021; 2.陕西科技大学 材料科学与工程学院, 陕西 西安 710021)

0 引言

Ti3SiC2是一种典型的MAX相陶瓷材料,由Jeitschko等在1967年首先合成[1].Ti3SiC2具有六方层状结构(空间群:P63/mmc),其中Ti和C由结合度较强的共价键和离子键相连接构成Ti6C八面体,Ti6C层与Si原子层由结合度较弱的金属键相连接,在c方向上交替堆叠.特殊的化学键组成使其兼具金属和陶瓷的特点,具有优异的导热导电性、机械加工性、热稳定性、耐腐蚀和抗氧化性[2,3].上述特性使得Ti3SiC2在高温、高辐射、强酸强碱等严酷的工作条件下拥有广阔的应用前景[4].此外,Ti3SiC2的层状结构与石墨、MoS2等固体润滑剂的结构类似,这说明其有可能作为固体润滑材料或固体润滑剂而得到应用[5].因此,Ti3SiC2的开发受到了材料研究人员的广泛关注.

早在1999年,Crossley A等[6]利用侧向力显微镜研究了Ti3SiC2的摩擦学性能,发现层间滑移使其单晶基面表现出优异的润滑性,摩擦系数仅为(2~5)×10-3.但多晶Ti3SiC2并不具备这一性能,Zhang Y等[7]考察了多晶Ti3SiC2自配副在室温、低速条件下的摩擦学性能,发现其摩擦系数高达1.16~1.34.Elraghy T等[8]研究了晶粒尺寸对Ti3SiC2摩擦学性能的影响,发现粗晶和细晶Ti3SiC2材料的平均摩擦系数均在0.83左右.同时,由于晶粒的断裂和拔出,发生了严重的磨粒磨损,造成了较高的磨损率.综上,无序的晶粒取向使多晶Ti3SiC2表现出较高的摩擦系数,同时晶粒的拔出、断裂造成的磨粒磨损使其磨损率较高.

通常来说,在材料基体中添加润滑相或硬质相可以改善材料的摩擦磨损性能.Islak B T等[9]制备了Ti3SiC2/SiC复合材料,研究了其微观结构、力学以及摩擦学性能.结果表明,SiC均匀的分布在Ti3SiC2基体中,由于SiC的增强作用,复合材料的硬度和断裂韧性较单相Ti3SiC2均提高了30%左右.同时,SiC与基体结合强度较高,抑制了Ti3SiC2晶粒的拔出,复合材料的耐磨性较单相Ti3SiC2提高了88%左右.Dang W等[10]制备了Ti3SiC2/Cu复合材料,研究了Cu掺杂对Ti3SiC2制备以及摩擦学性能的影响.结果表明,Cu的加入导致了Ti3SiC2的分解,生成了TiCx、Ti5Si3Cy、Cu3Si和TiSi2Cz.由于TiCx、Ti5Si3Cy、Cu3Si等硬质相的钉扎作用,抑制了Ti3SiC2晶粒拔出而导致磨粒磨损,Ti3SiC2/Cu复合材料的摩擦磨损性能均优于单相Ti3SiC2.Zhang R等[11]以Ti3SiC2和PbO粉末为原料制备了Ti3SiC2/Pb复合材料,研究了PbO含量对复合材料力学性能和摩擦学性能的影响.结果显示,复合材料的显微硬度、抗弯强度、压缩强度分别达到7 GPa、80 MPa、1 645 MPa,均高于单相Ti3SiC2材料.同时,PbO的加入提升了Ti3SiC2的耐磨性,随着PbO含量的增加材料的磨损率由2.9×10-3mm3/N·m降至7.9×10-5mm3/N·m.

金属Mo是一种良好的增强相,具有高温强度好,硬度高的特点.此外Mo高温氧化成的MoO3以及与材料中其他成分反应形成的钼酸盐能起到良好的润滑作用[12].Zhang Y S等[13]研究了Mo对Y-TZP/Al2O3高温摩擦学性能的影响,结果表明摩擦过程中MoO3的形成显著地降低了材料的摩擦系数.Fang Y等[14]制备了Al2O3/Mo层状纳米复合材料,研究了复合材料高温摩擦学性能.结果表明,高温下复合材料的摩擦系数稳定在相对较低的范围(0.34~0.50),同时较厚的Mo层可以提高材料的摩擦稳定性.因此,本研究选择Mo作为掺杂相,研究Mo掺杂量对Ti3SiC2制备、力学性能以及摩擦学性能的影响.

1 实验部分

1.1 实验材料及制备方法

Ti粉(99.5%,500目),TiC粉(99.5%,2~5μm),Si粉(≥99.0%),Mo粉(99.9%,1~3μm),均为商购.

按照表1中的比例称量原料,然后以无水乙醇为介质,使用卧式行星式球磨机进行球磨混料,混料时间为4 h,转速为200 r/min.将干燥好的混合粉末置于内径为45 mm的石墨模具中,在热压烧结炉(ZT-40-21Y,上海晨华)中进行真空烧结,压力为25 MPa,烧结温度为1 550 ℃,升温速率为10 ℃/min,保温时间为3 h,然后随炉冷却至室温.

1.2 力学性能及摩擦学性能的测试方法

采用阿基米德排水法测试材料的密度;采用显微维氏硬度计测量材料的维氏硬度,载荷为10 N,加载时间为5 S,硬度值是测量五次的平均值;采用PT-1036PC型万能材料实验机测试样品的弯曲强度,试样尺寸为3 mm×4 mm×20 mm,跨距为16 mm,压头加载速度为0.5 mm/min,弯曲强度取三次测量结果的平均值.采用球盘式摩擦机(HT-1000,兰州中科凯华科技开发有限公司)测试样品的摩擦学性能.样品为盘试样,对偶球选择直径为6 mm、硬度为1 800 HV、密度为3.95 g/cm3的Al2O3球,滑动摩擦速率为0.2 m/s,测试时间为40 min,载荷为5 N由试验机自动记录摩擦系数,用三维轮廓仪测得盘试样的磨损体积,用式(1)计算盘试样的磨损率:

W=V/PS

(1)

式(1)中:W为磨损率,mm3/N·m;V为磨损体积,mm3;P为载荷,N;S为滑动距离,m.平均摩擦系数和磨损率取三次摩擦磨损结果的平均值.

1.3 表征方法

采用X射线衍射仪(XRD,D/max2200PC,日本理学)对所制样品进行物相分析(CuKα,λ=0.154 059 8).采用扫描电子显微镜(SEM,FEI Verios 460)观察样品的断面形貌和磨痕表面形貌.

2 结果与讨论

2.1 物相组成

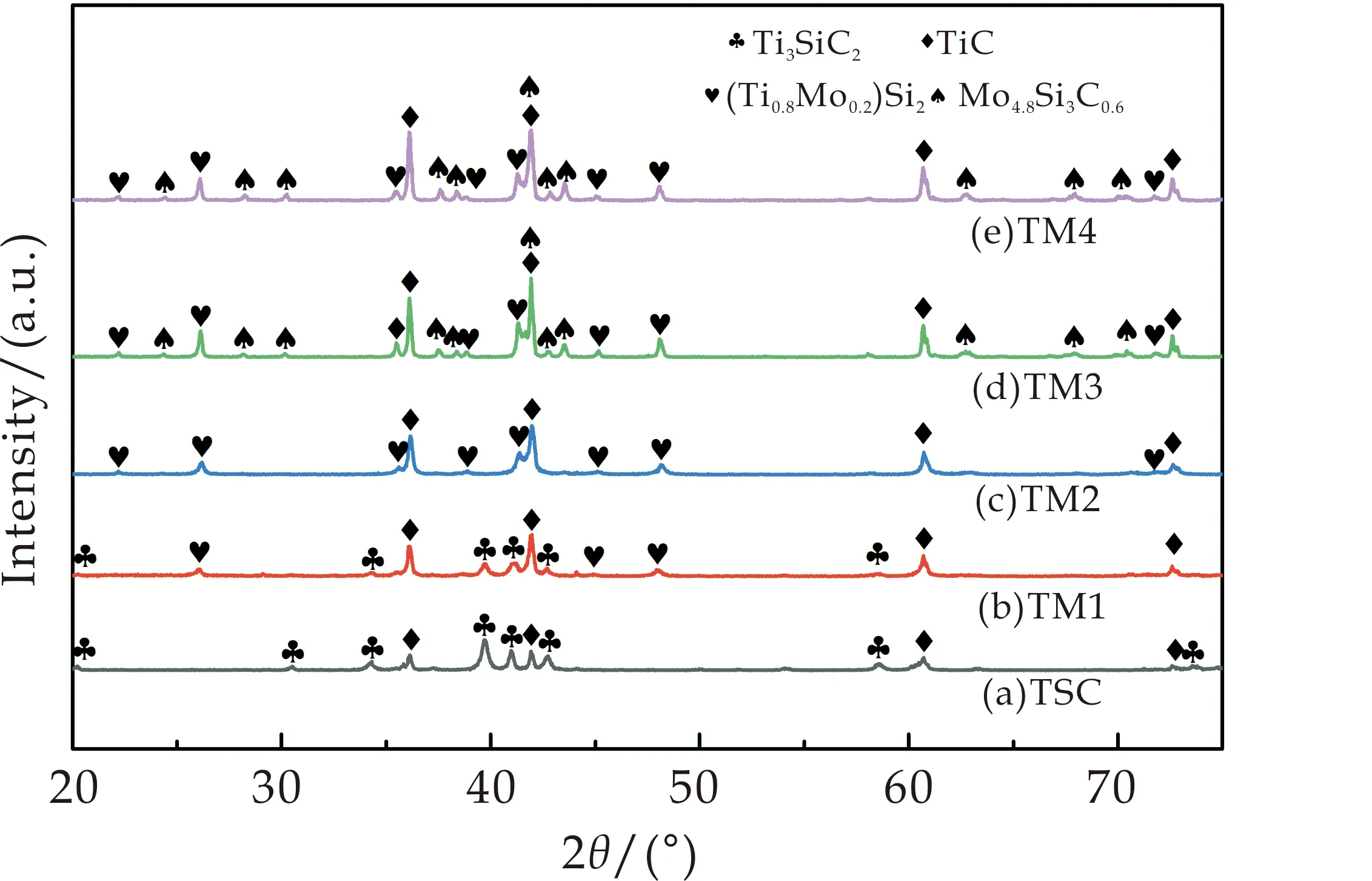

图1为不同Mo掺杂量样品的XRD图谱.由图1中a曲线可以看出,当原料中未掺杂Mo时,获得的样品主相为Ti3SiC2,同时含有少量TiC.杂质相TiC的出现主要是由于Si在高温烧结过程中熔化流失,导致原料配比的失衡,造成了TiC的剩余,这种TiC剩余的现象常发生在以TiC/Ti/Si为原料制备Ti3SiC2的体系中[15].

从图1中b~e曲线可以看出,几种试样中均含有TiC.随着Mo掺杂量的增加,Ti3SiC2的衍射峰强度开始减弱,在TM2的XRD图谱中已经观察不到Ti3SiC2的衍射峰.同时,图谱中出现(Ti0.8Mo0.2)Si2和Mo4.8Si3C0.6两相的衍射峰.在Ti3SiC2中Si原子层与Ti6C层以结合度较弱的金属键相结合,而Ti、 Mo等过渡金属能够与Si形成较为稳定的过渡金属硅化物[16,17].此外,高朋召等[18]研究发现Mo、Si、C在1 550 ℃时能够生成Mo-Si-C体系中唯一稳定的三元相Mo4.8Si3C6.因此在高温烧结的过程中,Si与Ti和Mo生成较稳定的(Ti0.8Mo0.2)Si2,Si与Mo和C生成了较稳定的Mo4.8Si3C0.6.当Mo掺杂量较少时,Mo和原料中的Si、Ti等反应生成(Ti0.8Mo0.2)Si2,未反应的Si、 Ti将继续和TiC反应生成Ti3SiC2,同时发生TiC的残留.当Mo的掺杂量增多时,原料中Ti的含量减少,随着反应的进行,部分TiC发生分解,为(Ti0.8Mo0.2)Si2的生成提供了原料Ti,同时生成的C还与Mo和Si反应生成了Mo4.8Si3C0.6.由于原料中TiC的比例高于其他原料,因此在样品TM3和TM4的XRD图谱中仍能观察到TiC的衍射峰.

图1 不同Mo掺杂量样品的XRD图谱

2.2 力学性能

表1中列出了不同Mo掺杂量样品的密度.由表可以看出,随着Mo掺杂量的增加样品密度先增加后减小,TM2拥有最高的密度.图2为不同Mo掺杂量样品的维氏硬度与抗弯强度,与试样的密度变化相似,随着Mo掺杂量的增加,样品维氏硬度与抗弯强度均呈现先增加后减小的趋势,其中,TM2拥有最高的硬度与抗弯强度.

表1 原料配比以及样品的密度

图3所示为不同Mo掺杂量样品的断口形貌.从图3(a)可以观察到MAX陶瓷材料独特的层状结构,并且在断口处可以观察到明显的穿晶裂纹和沿晶裂纹;同时从图3(b)中可以观察到层结构的扭折和阶梯分层现象,这使TSC拥有较高的抗弯强度;从图3(c)、(d)可以看出,TM1与TM2的晶粒排列紧密,其断裂过程包含穿晶断裂和沿晶断裂两种模式.根据物相分析结果,样品TM1和TM2主要由(Ti0.8Mo0.2)Si2、TiC等硬质相组成,这就使它们表现出较为优异的力学性能;从图3(e)、(f)可以看出,试样TM3与TM4中存在大量的孔洞,材料的致密性很差.造成这种现象的原因可能是,此时原料中Mo的掺杂量较高,样品由残余的TiC以及新生成的(Ti0.8Mo0.2)Si2、Mo4.8Si3C0.6等相组成,物相组成较为复杂.Dang W等[10]研究表明,材料各组元之间的热膨胀系数相差较大,相容性较差,将导致材料在烧结过程中出现大量的孔洞.正是由于孔洞的产生降低了材料的致密性,导致样品TM3与TM4的力学性能大幅度下降.

图2 不同Mo掺杂量样品维氏硬度与抗弯强度

(a)TSC (b)TSC(放大15 000倍)(c)TM1 (d)TM2 (e)TM3 (f)TM4图3 不同Mo掺杂量样品断口形貌

2.3 摩擦学性能

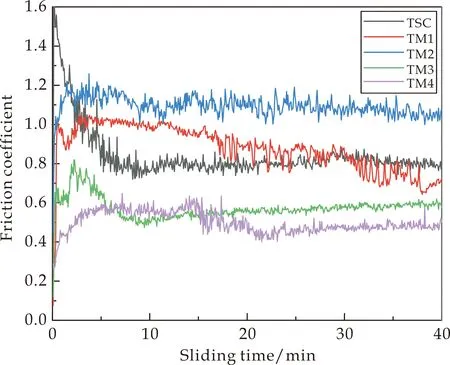

图4和图5为不同Mo掺杂量的试样摩擦系数随时间变化关系图和平均摩擦系数图.从图4中可以看出,在跑合阶段TSC的摩擦系数较高,经10分钟跑合其摩擦系数逐渐稳定在0.85左右.TM1在整个实验过程中,摩擦系数呈现降低的趋势,但波动较大.TM2的摩擦系数在摩擦过程中较为平稳,但始终保持在1.0以上.TM3与TM4的摩擦系数较低而且非常平稳,在摩擦实验5分钟之后能稳定在0.6以下.

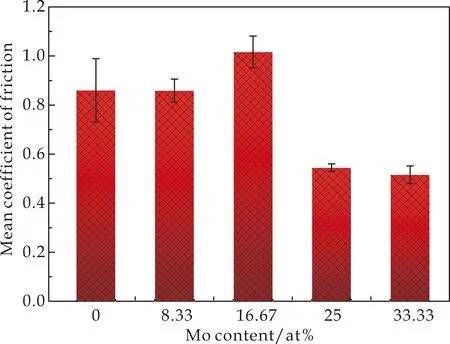

从图5可以看出,TM2的平均摩擦系数最高,约为1.02.TM3与TM4的平均摩擦系数较低,分别为0.55和0.52.TSC与TM1的平均摩擦系数较为接近,均在0.86左右.

图4 不同Mo掺杂量样品摩擦系数随时间变化关系

图5 不同Mo掺杂量样品平均摩擦系数

表2所列为不同Mo掺杂量的试样的磨损率.从表2可以看出,TSC的磨损率较高,为2.0×10-3mm3/N·m.样品TM1与TM2磨损率相当,仅为4.5×10-5mm3/N·m左右,较TSC低两个数量级.再提高Mo掺杂量,样品的磨损率也变高,其中 Mo掺杂量为33.33 at%的样品TM4,磨损率高达6.6×10-3mm3/N·m,远高于未掺杂Mo的TSC.

表2 不同Mo掺杂量的试样磨损率

图6为不同Mo掺杂量样品磨损表面形貌图.从图6(a)可以看出,TSC的磨损表面较为粗糙,其上分布着大量空洞和孔隙.Ti3SiC2晶粒之间的结合较弱,摩擦过程中在循环剪切应力的作用下大量的晶粒断裂和拔出,在磨损表面上留下了许多孔隙和空洞.同时,脱落的晶粒造成了严重的磨粒磨损,这使Ti3SiC2表现出较高的磨损率.此外,在室温低速的实验条件下,由于特殊的键价结构[19],Ti3SiC2除了表现出类似于陶瓷的脆性断裂与磨粒磨损特征外,还伴有类似于金属的局部塑性流动特征,因此可以在磨损表面观察到局部塑性变形区域.同时,样品TSC中存在反应剩余的TiC,由于TiC的剪切系数较高[20],所以TSC表现出较高的摩擦系数.

从图6(b)、(c)可以看出, TM1与TM2的磨痕表面较为光滑,由晶粒脱落或者拔出而留下的孔隙和空洞有所减少.由于Mo的加入,样品TM1、TM2的物相中存在过渡金属硅化物,TiC等硬质相,一方面硬质相的出现起到了钉扎基体的作用,与未掺杂Mo的样品TSC相比,样品TM1、TM2摩擦过程由于中循环剪切应力而造成晶粒脱落的现象减少,两种样品仅发生轻微的磨粒磨损,磨损率降低.另一方面,材料硬度的提高有效的抑制了材料的塑性形变,也使得材料的磨损率降低.样品TM1、TM2物相中的过渡金属硅化物具有一定的润滑性,但是因为TM1、TM2中均存在剪切系数较高的TiC,受各方面的综合影响,样品TM1和TM2仍表现出较高的摩擦系数.

从图6(d)能够看出,样品TM3的磨损表面与TSC相似,其上存在较多凹坑和空洞.这是因为组成TM3的物相较多,各组元间的结合力较弱,在循环剪切应力的作用下,大量的晶粒脱离基体.晶粒的脱落造成了较为严重的磨粒磨损,其表现出较高的磨损率.

从图6(e)能够观察到,TM4的磨损表面存在面积较大的材料脱落区域,继续放大可以看到材料中存在很多空洞.由于TM4的各组元间结合度较差,使其摩擦过程中会有大面积的材料脱落基体,因此TM4表现出最高磨损率.TM3、TM4致密性较差、硬度较低,这使其在摩擦力的作用下更容易被剪切,因此表现出较低的摩擦系数.

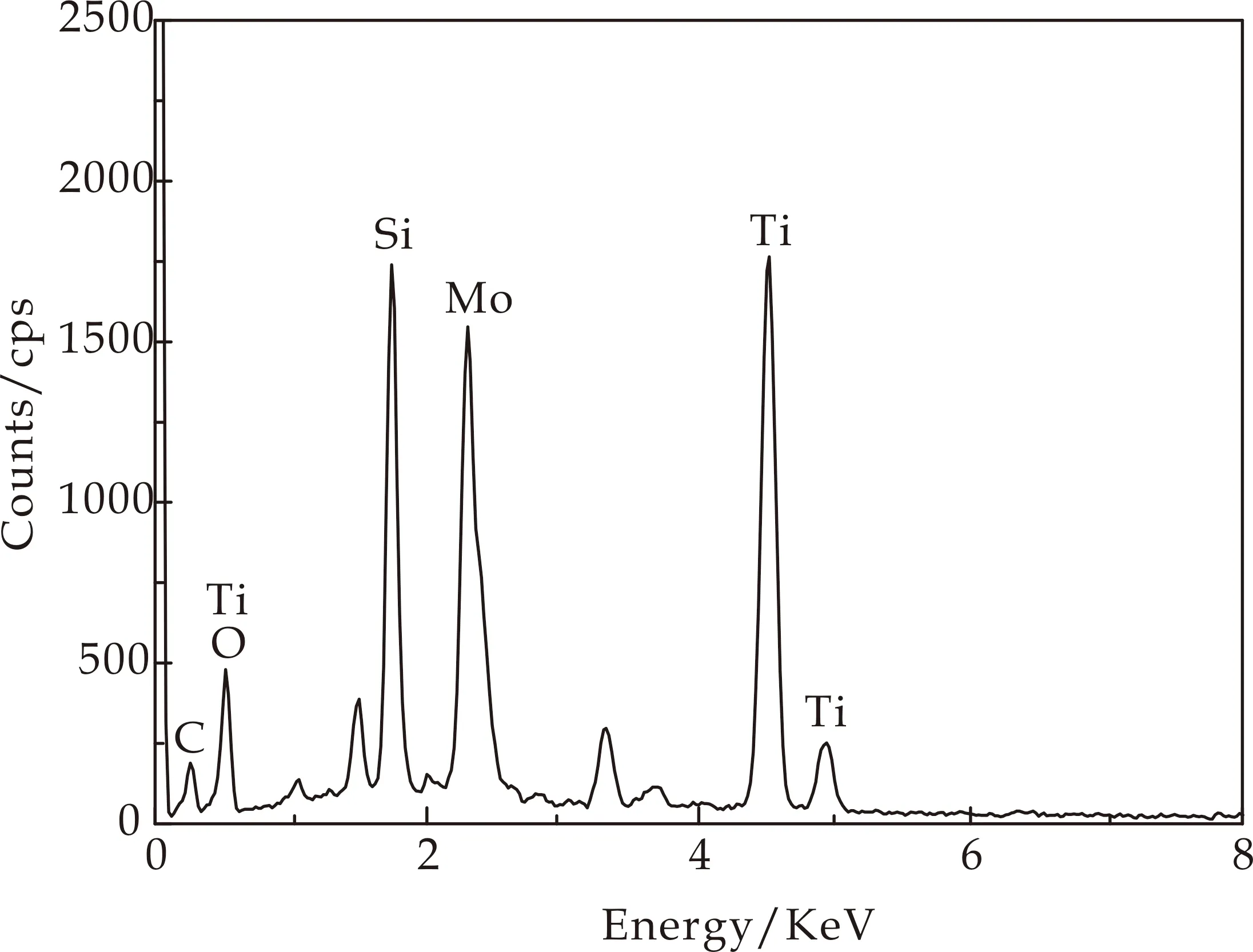

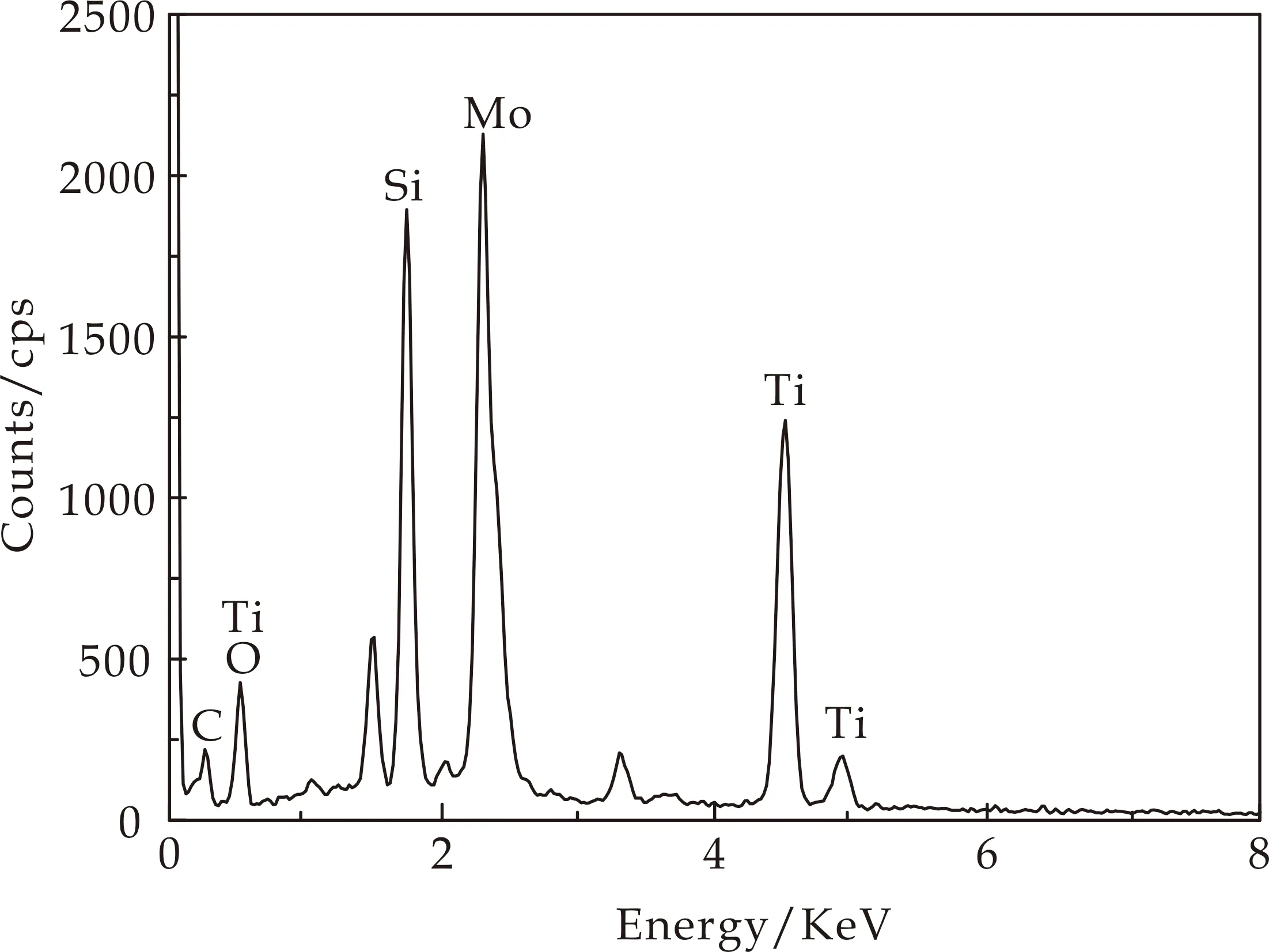

图7、图8分别为TM3、TM4磨损表面微区(虚线框区域)EDS分析结果.由图可以看出,TM3、TM4磨损表面除了含有Ti、Si、Mo、C等元素外,还存在O元素.这说明,在摩擦过程中磨痕表面形成了一定量的金属Ti、Mo的氧化物,由于这些金属氧化物拥有较低的剪切系数,因此也起到了降低材料摩擦系数的作用.

(a)TSC (b)TM1 (c)TM2 (d)TM3 (e)TM4 (f)TM4材料脱落区域放大图图6 不同Mo掺杂量试样磨损形貌

图7 TM3磨损表面微区EDS分析结果

图8 TM4磨损表面微区EDS分析结果

3 结论

(1)以TiC/Si/Ti为原料制备Ti3SiC2,由于在高温下Si的挥发导致TiC残留,样品由Ti3SiC2和少量TiC组成.当在原料中掺杂一定量的金属Mo时,由于Mo能够与Si、Ti、C等发生反应生成金属硅化物和其他三元相,导致Ti3SiC2物相逐渐减少直至消失,其主要物相为TiC、(Ti0.8Mo0.2)Si2、 Mo4.8Si3C0.6等.

(2)当Mo的掺杂量较少时,由于材料由硬度较高的过渡金属硅化物(Ti0.8Mo0.2)Si2与TiC组成,同时晶粒排列紧密,因此样品TM1与TM2表现出较高的硬度与抗弯强度.当Mo的掺杂量较多时,物相组成较多,由于各组元之间的热膨胀系数的不匹配导致样品出现较多空洞,空洞的产生降低了样品TM3与TM4的力学性能.

(3)样品TSC中含有剪切系数较高的TiC,因此TSC的摩擦系数高于纯Ti3SiC2,同时晶粒拔出导致的磨粒磨损使其表现出较高的磨损率.样品TM1的摩擦系数与TSC相当,但由于硬质相TiC与(Ti0.8Mo0.2)Si2等起到了一定程度的钉扎作用,其磨损率大大降低.样品TM2表现出最低磨损率,但因其含有大量TiC,其摩擦系数达到1.0以上,是几种材料中最高的.当Mo的掺杂量较高时,样品TM3与TM4表现出较低的摩擦系数,但由于样品中各组元间结合度较弱,存在大量孔隙,导致材料的磨损率上升.

——纪念摩擦学创始人乔斯特博士诞生100周年