激光扫描间距对SLM成型0.1 mm不锈钢薄片表面的影响

李 俊, 杨立军, 郑 航

(陕西科技大学 机电工程学院, 陕西 西安 710021)

0 引言

在节能环保和产品轻量化的趋势下,为了达到节能和轻量化的目的,零件的小型化、一体性和复杂化成为了发展的趋势[1,2],因此制造复杂曲面超薄片已经成为了迫切的需求.选区激光熔化使用高强度能量来熔化粉末这种方法近年来引起了广泛关注,为传统制造方法难以生产的复杂曲面超薄片提供了独特的制造方式.

与传统工艺相比,激光选区熔化(SLM)技术作为一种增材制造技术,其原理是利用计算机建模设计出所需部件的三维模型,然后使用激光选区熔化设备将粉末材料通过逐层叠加的方式制造三维产品.激光选区熔化技术具有成型精度高、制造周期短、成本低等优点,广泛应用于航空航天模具制造、医疗器械等领域[3,4].一般不需要或很少需要热处理强化或二次熔浸等辅助工艺,可以成形复杂形状的零部件,包括金属、合金以及金属基复合材料[5].近年来,诸多研究单位利用选区激光成形工艺制备了具有良好综合性能的金属或合金块材料及零件,特别是得益于高能激光器的不断发展,可成形钨和钽等难熔金属材料[6,7].

选区激光熔化工艺具有不同的生产批量、加工时长和成本驱动因素,需要不同的质量控制方法[8-10].由于选区激光熔化独特的工艺特点,其需要使用不同以往的设计方法,增材制造设计需要一个新的知识体系来支撑.但是现有的激光选区熔化(SLM)的研究主要集中在成型缺陷和工艺优化,对0.2 mm以下复杂超薄片的研究较少[11,12].例如,Lore Thijs等[13]发现选区激光熔化过程中微结构演化的关键参数,是冷却过程中的热梯度和熔池中的热流方向;Simchi[14]发现熔池温度随着激光能量密度的增加而升高,这有利于液体孔隙的填充;Kruth[15]研究发现通过降低扫描度会导致不规则的熔池形成,进而导致晶粒尺寸增大、孔隙增大.

316L不锈钢属于奥氏体不锈钢,具有优异的耐腐蚀性、抗氧化性、高温和低温力学性能、生物中性以及良好的食品相容性等[16-19],广泛应用于交通电力、石油化工、航空航天、航海国防,以及轻工纺织、医学食品等领域[20].

已有文献显示,目前还没有关于不同激光扫描间距对成型厚度0.1 mm的316L不锈钢薄片影响的详细研究.鉴于此,本文建立不同激光扫描间距对厚度0.1 mm的316L不锈钢薄片的成型、表面硬度、表面粗糙度的研究方案,为制造厚度0.1 mm的316L不锈钢薄片工艺提供理论依据.

1 实验部分

1.1 实验材料与仪器

1.1.1 实验材料

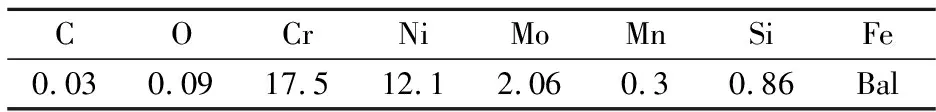

本实验选用广州纳联材料科技有限公司生产的316L不锈钢金属粉末,粉末的参数和特征见表1和表2所示,形貌如图1所示.

表1 316L不锈钢粉末化成分(wt.%)

表2 316L不锈钢粉粉末粒度分布( μm)

图1 316L不锈钢粉末形貌图

1.1.2 实验仪器

本实验采用中国广州雷佳公司研发的金属3D打印机Dimetal 50进行实验.该设备最大激光功率75 W,20μm超小激光光斑,分层0.02~0.1 mm,在氮气保护氛围下进行实验.

1.2 实验方法

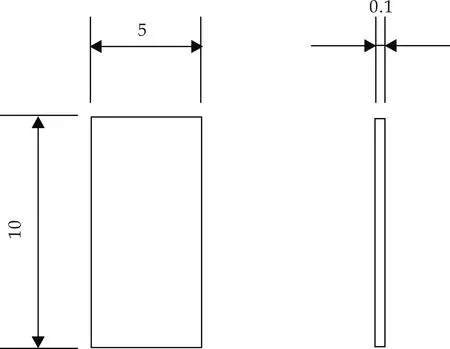

本实验固定激光功率72 W、激光扫描速度400 mm/s、成型厚度0.03 mm、激光旋转角73 °等参数.采用扫描间距分别为0.005 mm、0.01 mm、0.03 mm、0.06 mm、0.09 mm,对厚度0.1 mm的316L不锈钢薄片进行工艺实验,分别制备5组实验,每组5个测试样件,共25个测试样件.对成型的25个测试样件的成型、表面硬度、表面粗糙度的规律进行探究,优化厚度0.1 mm的316L不锈钢薄片制造工艺,实验样件如图2所示.

图2 样件尺寸示意图

2 结果与讨论

2.1 激光扫描间距与0.1 mm薄片成型分析

选用激光选区熔化成型厚度为0.1 mm的316L不锈钢薄片,在不同的激光扫描间距参数下只有部分薄片能够完整成型,因此本实验主旨研究厚度为0.1 mm薄片的未成型影响因素,以及扫描间距对成型0.1 mm薄片的表面性能影响规律.

零件加工的形状尺寸精度,是加工的最基本要求.从成型的薄片中可以观察到,随扫描间距的缩小,薄片成型完整程度也随之增加;当激光扫描间距为0.03 mm时,成型完整度达到95%以上,当激光扫描间距小于等于0.01 mm时,薄片成型完整程度为100%.为了探究激光扫描间距与成型厚度0.1 mm不锈钢薄片的影响关系,使用光学显微镜对不同扫描间距下的不锈钢薄片进行分析观察,其结果如图3所示.

(a)扫描间距0.09 mm (b)扫描间距0.06 mm

(c)扫描间距0.03 mm (d)扫描间距0.01 mm

(e)扫描间距0.005 mm图3 不同激光扫描间距下成型薄片的表面微观图

由图3可知,通过对其分析与观察发现随着激光扫描间距的减小,成型缺陷的面积也随之减小.当激光扫描间距为0.01 mm时,成型缺陷面积为零,但随之出现过熔现象,激光扫描间距越小过熔现象越为严重.成型缺陷主要原因是熔道上下、左右之间搭接失败,造成厚度0.1 mm薄片成型出现缺陷或者大量的缺失现象,熔道搭接示意如图4所示.

图4 熔道搭接示意图

在激光选区熔化成型过程中,上下、左右熔道搭接部分为图4所示重熔部分,零件的成型是通过若干组上下、左右熔道搭组合而成.成型厚度0.1 mm不锈钢薄片也是通过上下、左右熔道之间的搭接而成.由图4可知,激光扫描间距越小,单位面积内上下熔道组数量也随之增加,上下两层的搭接面积(重熔部分)越大.

由图3(a)、(b)可知,激光扫描间距过大时,0.1 mm不锈钢薄片表面存在的成型缺陷面积越大;由图3(d)、(e)可知,激光扫描间距过小时,0.1 mm不锈钢薄片表面出现了严重的过熔(图4所示过度重熔部分)和飞溅现象.通过图3所示的表面微观图分析可知,3(c)所示微观形貌相对于其它四组最优.

图4显示在扫描间距为0.09 mm和0.06 mm时,由于相邻熔道的扫描间距过大,造成相邻熔道左右搭接(图4所示重熔部分)高度小于层厚高度,上下层熔道组数量较少,造成上下搭接(图4所示重熔部分)面积小于每层成型面积,最终造成薄片表面强度不足和成型缺陷面积过大.扫描间距为0.01 mm和0.005 mm时,由于相邻熔道的扫描间距过小,虽然其上下和左右熔道搭接强度和面积完全符合要求,但是造成了图4所示的过度重熔面积急剧增加,薄片成型区域经受激光多次重复熔化,造成薄片表面出现飞溅物和过熔现象.扫描间距为0.03 mm时,扫描间距接近最优参数,其上下和左右熔道搭接程度最优.

综上所述可知,激光扫描间距过大时熔道搭接部分较少,出现熔道之间粉末未能完全熔融或熔化液相金属较少,导致粘粉和未熔现象的产生,降低铺粉均匀性,使试样内部和表面出现较多孔洞和凸起,造成成型缺陷.激光扫描间距过小时,图4所示过度重熔部分大量出现,使熔池内部形成较大的温度梯度,导致Marangoni效应增强,试样内部出现较多孔洞,试件表面出现飞溅物和过熔现象.

2.2 成型薄片的表面形貌和粗糙度分析

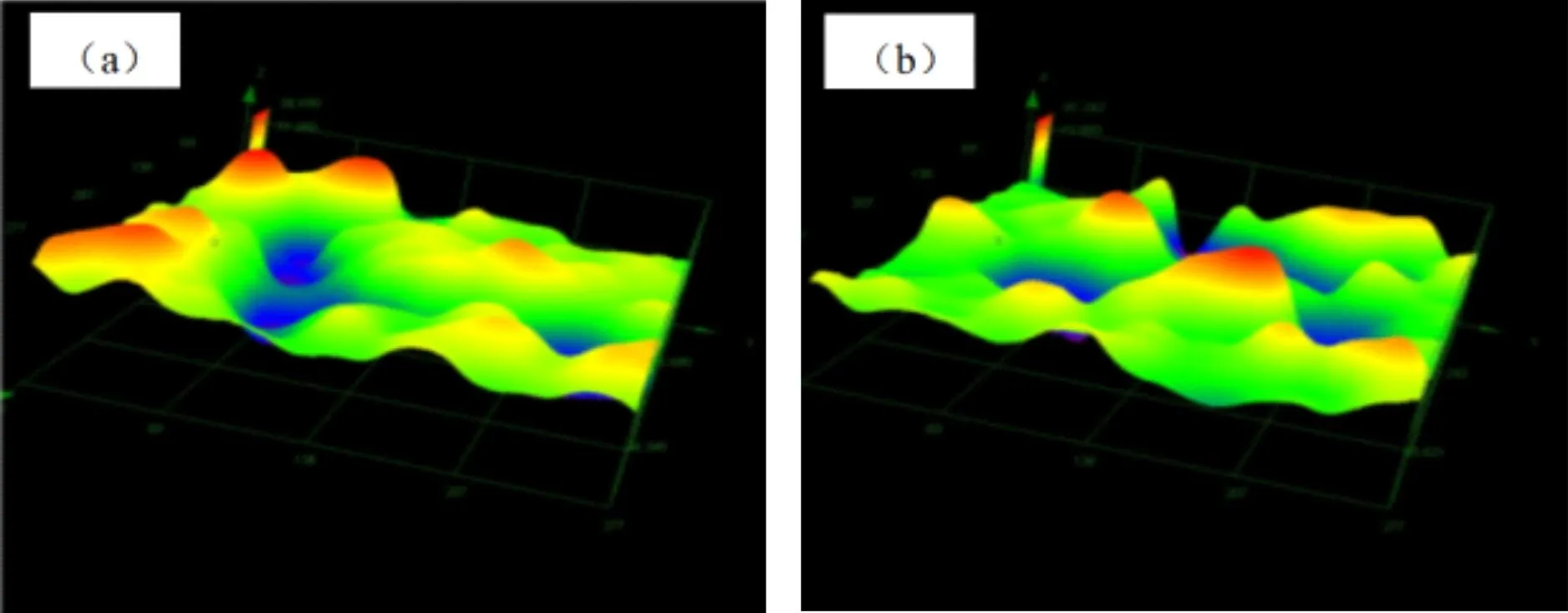

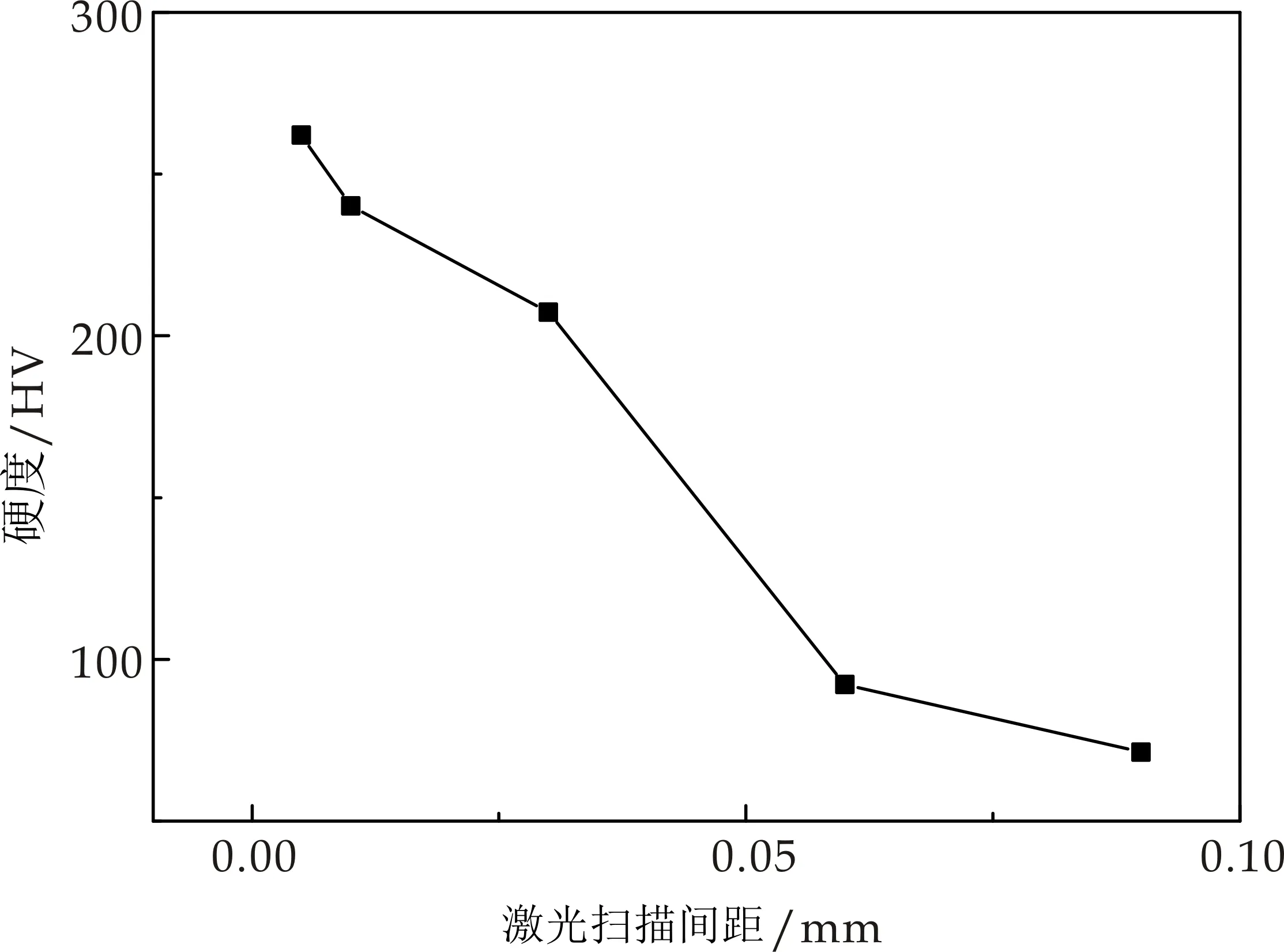

本实验结合薄片微观形貌与表面粗糙度整体分析,研究不同激光扫描间距对成型0.1 mm不锈钢薄片表面粗糙度的影响规律.首先对0.1 mm不锈钢薄片的微观形貌进行分析,其结果如图5所示.

(a)扫描间距0.09 mm (b)扫描间距0.06 mm

(c)扫描间距0.03 mm (d)扫描间距0.01 mm

(e)扫描间距0.005 mm图5 成型薄片的表面微观形貌高度等色图

通过对图5所示形貌的观察和分析可知,图5(c)所示的形貌最为平缓和均匀,图5(e)所示的形貌高度差最大、表面形貌最为凹凸不平.对图5所示微观形貌进行整体分析得到,从图5(a)到图5(c)所示的薄片表面形貌逐渐变得平缓,从图5(c)到图5(e)所示的薄片表面形貌逐渐变得陡峭和凹凸不平.

表3为薄片表面粗糙度高度特征参数的检测数据.通过对表3的数据分析可知,激光扫描间距为0.030 mm时,不锈钢薄片的表面粗糙度最好;激光扫描间距为0.005 mm时,不锈钢薄片的表面粗糙度最差,与上述图5所示的结果分析基本吻合.在机械粗糙度基本评定的参数中,一般优先选用Ra.以下,将对本实验中的Ra进行主要分析,结果如图6所示.

图6 薄片的表面轮廓算术平均高度Ra

表3 薄片表面粗糙度的高度特征参数

扫描间距/mmRz/ μmRc/ μmRt/ μmRa/ μmRq/ μm0.09047.57522.80947.5758.59311.0120.06048.15948.15948.1598.210.2260.03032.37927.28632.3797.4398.4710.01060.04133.15160.04110.57815.8910.00562.95822.25162.95813.42413.668

由图6可知,随着激光扫描间距的缩小,不锈钢薄片的表面粗糙度Ra先减小后增大.当扫描间距小于0.030 mm时,不锈钢薄片的表面粗糙度Ra急剧增加.结合图5和图6分析可知,当扫描间距从0.090 mm到0.030 mm时,不锈钢薄片的表面粗糙度Ra减小,主要原因是由于扫面间距过大,不锈钢薄片的熔道搭接不完整,出现成型缺陷;随着扫面间距继续减小,薄片表面的成型缺陷减少,薄片熔道的搭接越来越完整,因此不锈钢薄片表面粗糙度Ra减小.扫描间距从0.03 mm到0.005 mm时,不锈钢薄片表面粗糙度Ra急剧增大,它主要原因是由于扫面间距过小,不锈钢薄片的熔道搭接过度,出现过熔和飞溅物现象;随着扫面间距继续减小,不锈钢薄片表面过熔和飞溅物现象急剧增加,因此不锈钢薄片表面的粗糙度Ra急剧增大.

综上所述可知,当激光扫描间距过大时,成型单位面积内吸收的激光能量较少,出现粉末熔化和液相金属量少,导致粘粉和未熔现象的产生,使试样表面出现凸起现象,增加了其表面粗糙度.激光扫描间距过小时,使成型单位面积内吸收的激光能量过大,导致不锈钢粉过度熔化出现液滴飞溅,落下的液滴形成凸起,增大了试样表面的粗糙度.

2.3 成型薄片的表面形貌和粗糙度分析

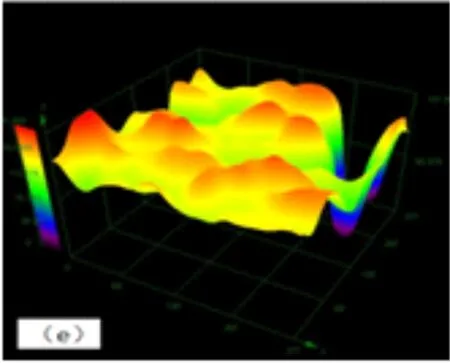

表面硬度是指物体表面抵抗变形或损伤的能力,合适的表面硬度可以增加零件的耐磨性和减少粘合零件之间的力学屏蔽,延长零件的寿命,减少零件表面的损坏.表面硬度对零件的用途和寿命有巨大的影响.本实验对成型厚度为0.1 mm的316L不锈钢薄片表面硬度进行测量,结果如图7所示.

图7 成型厚度0.1 mm薄片的表面硬度

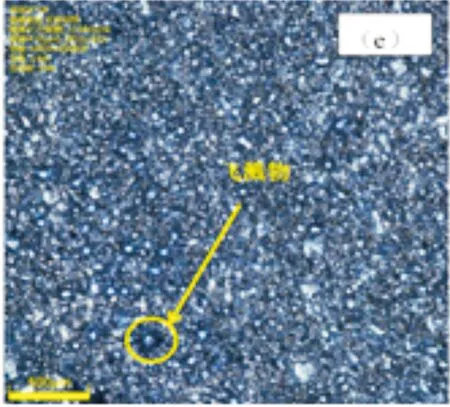

通过对图7分析可知,随着激光扫描间距的缩小,成型薄片表面硬度也随之增加.为了进一步探究扫描间距与表面硬度之间的关系,对薄片表面进行打磨抛光后,观察薄片表面(SEM)显微组织,确定表面显微组织与表面硬度之间的关系,其表面微观组织如图8所示.

(a)扫描间距0.09 mm (b)扫描间距0.06 mm

(c)扫描间距0.03 mm (d)扫描间距0.01 mm

(e)扫描间距0.005 mm图8 成型薄片的表面显微组织SEM图

由图8(a)所示的薄片表面显微组织进可得,当激光扫描间距越大,薄片表面的孔隙和裂纹越多,薄片表面下的空洞面积越大;由图8(d)、(e)所示的薄片表面显微组织进可得,激光扫描间距越小,薄片表面的孔隙和裂纹越少,当激光扫描间距小于0.03 mm时,薄片表面上的孔隙、裂纹和表面下的空洞基本消失,并出现过熔现象.

随着激光扫描间距的缩小,由于薄片表面上孔隙、裂纹和表面下空洞的消失,薄片的表面致密度和表面硬度增加;当薄片表面上孔隙、裂纹和薄片表面下空洞基本消失后,由于出现过熔组织,即金属经过激光重复多次熔化后,薄片表面上分布有粒状碳化物组织,表面晶粒缩小,最终导致薄片的表面硬度进一步增加.

综上所述可知,当激光扫描间距过大时,单位面积内粉末吸收的激光能量较小,使粉末未完全熔化,导致试样内部缺陷增多,且试样组织不均匀,使薄片表面微硬度较低.激光扫描间距过小时,单位面积内粉末吸收的激光能量较大,粉末熔融状态变好,晶粒缩小,使薄片表面微硬度增加.

3 结论

在一定参数范围内,研究不同激光扫描间距对激光选区熔化成型厚度0.1 mm不锈钢薄片的表面影响.

(1)在薄片成型方面,影响薄片成型的主要因素为熔道的上下、左右搭接.随着激光扫描间距的缩小,熔道的搭接越好,激光扫描间距为0.03 mm时,熔道搭接处于最优状态附近,当激光扫描间距小于0.03 mm时,熔道搭接处出现过熔现象.

(2)在薄片表面形貌和粗糙度方面,影响薄片表面粗糙度Ra的主要原因:① 由于熔道搭接不完整,出现了成型缺陷;② 由于熔道搭接过度,出现过熔和飞溅现象.其中,过熔和飞溅现象对不锈钢薄片表面的粗糙度Ra影响最大.当激光扫描间距为0.03 mm左右时,不锈钢薄片表面形貌和粗糙度最优,Ra为7.439μm.

(3)在薄片表面硬度方面,影响薄片表面硬度的主要原因:① 薄片表面上的孔隙、裂纹和表面下的空洞;② 薄片表面上的过熔组织.随着激光扫描间距的缩小,薄片表面上的孔隙、裂纹和表面下的空洞逐渐消失,薄片表面过熔组织逐渐增加,表面晶粒缩小,薄片表面的硬度也随之增加.