酯化木质素在膨胀阻燃改性PBS复合材料中的应用与性能研究

岳小鹏, 李 坚, 徐永建, 何佳琛, 李超凡

(陕西科技大学 轻工科学与工程学院 陕西省造纸技术及特种纸品开发重点实验室 中国轻工业纸基功能材料重点实验室 轻化工程国家级实验教学示范中心, 陕西 西安 710021)

0 引言

塑料制品在人类生活中得到了广泛应用,普通塑料不可降解的特点引发了白色污染等环境问题.另外,塑料制品易燃烧,极易引发火灾,这些问题限制了塑料制品的应用.因此,开发阻燃可降解的复合材料成为近年研究的热点之一[1,2].聚丁二酸丁二醇酯 (PBS) 是一种可降解的脂肪族聚酯,PBS拥有热稳定性好,加工性能优异,力学性能接近普通塑料等优点[3],对PBS进行阻燃改性可以获得具备阻燃性能的可降解复合材料.

膨胀阻燃改性是赋予PBS阻燃性能的一种十分有效的手段,所使用的膨胀阻燃剂(IFR)主要由氮、磷元素组成,不含卤素,在使用过程中阻燃效率高,低烟、低毒,无腐蚀性气体释放[4].IFR主要由酸源、气源和炭源组成,当燃烧发生时,酸源释放无机酸与炭源发生酯化反应,使之脱水炭化,同时气源产生不燃性气体辅助形成膨胀的炭层,炭层阻绝热量、氧气、可燃性气体的传播而达到阻燃的目的[5,6].Dorez等[7]使用聚磷酸铵(APP)作为酸气复合源阻燃PBS复合材料,发现随着APP添加量的增加,复合材料的阻燃性能得到增强,但同时复合材料的力学性能遭到破坏.膨胀阻燃剂常用的炭源通常为石油基多元醇,如季戊四醇、乙二醇等,由于含有大量羟基,在放置过程中容易受潮,导致与基体相容性变差,另外加工过程中易分解,会导致材料发泡和黄变[8].为避免上述问题,开发新的绿色化炭源以取代传统多元醇成为膨胀阻燃剂改性研究的一个方向.

木质素是一种天然多羟基含碳高分子聚合物,因其含有苯环和碳碳键结构而显示出较高的热稳定性,在受热分解时产生的残炭量大[9],这使得木质素可以作为成炭剂用于膨胀阻燃复合材料.C.Re′ti 等[10]将木质素作为成炭剂与APP形成IFR体系阻燃聚乳酸复合材料,发现阻燃样品的峰值热释放速率(pHRR)相比纯PLA下降了47%,UL-94测试达到了V-0级.但是,木质素含有大量羟基和羧基,导致木质素具有较高的亲水性,使用过程中与疏水性基体产生极性差异,造成界面结合差等问题[11].对木质素进行酯化改性可以在减少羟基含量的同时增加酯基碳链的数量,降低木质素分子极性,增加木质素的疏水性,使其在基体中的分散性得到提高,改善与基体的相容性.

使用酸酐酯化木质素不需要添加溶剂,反应过程简单,相关报道探讨了不同酸酐酯化木质素对其疏水性及所制备复合材料力学性能的影响.Wim等[12]在无溶剂反应中使用1-甲基咪唑作为催化剂将碱木质素与几种羧酸酐酯化,发现木质素在非极性溶剂中的溶解度随酯基上碳链长度的增加而增加.Luo等[13]制备了不同酸酐酯化的木质素,并和聚(3-羟基丁酸酯-共-3-羟基戊酸酯)(PHBV)进行共混制备PHBV/酯化木质素复合材料,发现酯化后木质素的吸水性随着酯基碳链长度的增加而下降,同时所制备的复合材料的拉伸强度更高,杨氏模量更低,断裂伸长率增加.本课题组前期研究将酯化木质素用于PBS-植物纤维复合材料界面改性,发现酯化木质素处理过的纤维与基体之间表现出更好的相容性,力学性能显著提高[14].

本文使用丁酸酐与木质素反应,得到含有较长碳链的酯化木质素,结合APP及三聚氰胺(MA)组成膨胀阻燃体系,通过熔融共混制备膨胀阻燃改性的PBS复合材料.对木质素及酯化木质素的结构及性能进行了分析表征,并对复合材料的力学性能、阻燃性能及热稳定性等进行研究.

1 实验部分

1.1 实验原料

PBS,商品号ECONORM1201,山东淄博汇盈新材料公司,使用前,在80 ℃下烘干8 h备用;木质素,俄罗斯樟子松碱木质素,湖南骏泰浆纸有限公司(质均相对分子量9 640,羟基含量3.9 mmol/g,根据文献[15],以31P-NMR法测得),使用前,在80 ℃下烘干8 h备用;APP,HT-208型(平均聚合度1 000,纯度≥99.5%)山东济南泰兴化工有限公司,使用前,在80 ℃下烘干8 h备用;MA(纯度≥99.8%),安徽金禾实业有限公司,使用前,在80 ℃下烘干8 h备用;丁酸酐(纯度≧98%),1-甲基咪唑(1-MIM,纯度≥99%),上海阿拉丁试剂有限公司;乙醇(纯度≥99.7%),天津富宇精细化工有限公司.

1.2 酯化木质素(EL)的制备

将10 g木质素溶于50 mL丁酸酐中,并与1 mL 1-甲基咪唑一同置于装有搅拌器、回流冷凝管的 250 mL三口烧瓶中, 在连续搅拌下于120 ℃反应24 h .反应结束后,在200 rpm搅拌下,将上述溶液逐滴加入至冰的乙醇水溶液中(V乙醇∶V水=3∶1),以沉淀出酯化木质素,使用冰的乙醇水溶液洗涤过滤上述沉淀至中性,将所得到的酯化木质素在50 ℃下真空干燥8 h备用.

1.3 PBS复合材料的制备

通过熔融共混制备PBS复合材料,复合材料的加工在开放式炼塑机(SK-160,扬州市天发实验机械有限公司)上进行,加工温度110 ℃,转子转速25 rpm.将PBS加入开炼机中,待PBS熔融包辊后,将木质素和APP加入熔融的PBS中,混炼15min后,在温度为135 ℃ 的平板硫化机(XLBD3503502,上海齐材液压机械有限公司)上模压5 min,形成厚度约为1 mm 和3 mm的片材,冷压至室温出模.将片材切割成拉伸测试,弯曲测试及氧指数,垂直燃烧测试等所需的样条.复合材料的配方和命名见表1所示.

表1 复合材料配方及命名

1.4 检测与表征

(1)分别按照GB/T1040.1-2006和GB/T9341-2008标准,使用万能拉力试验机(AI-7000-NGD,台湾高铁检测仪器有限公司)对复合材料的拉伸性能和弯曲性能进行测定(拉伸速度与弯曲速度为:2 mm/min).

(2)按照GB/T2406-93标准,使用氧指数仪(HC-2C,江苏上元检测仪器有限公司)对复合材料的极限氧指数(LOI)进行测定,试样尺寸为100×6.5×3 mm3,每组10个平行样品.

(3)按照GB/T2408-2008标准,使用水平垂直燃烧测定仪(Tech-GBT2408-002,苏州泰斯特检测仪器科技有限公司)进行UL-94燃烧等级测试,样品尺寸为130×13×3 mm3,每组5个平行样品.

(4)按照GB/T 16172-2007标准,使用锥形量热仪(FTT 0030,英国Fire Testing Technology公司)对复合材料进行锥形量热测试.样品尺寸为100×100×3 mm3,热通量35 kW/m2.

(5)使用KBr压片法,在傅里叶红外变换光谱仪(FT-IR)(VERTEX 70,德国Bruker公司)上对木质素和酯化木质素的红外光谱进行表征.

(6)接触角检测,将木质素或酯化木质素粉末在10 MPa压片机下加压1 min成1 mm左右的薄片.在23 ℃和53% RH下,滴加5μL水滴至样品表面,使用光学接触角测量仪(CAM 200,芬兰KSV公司)检测样品的接触角.

(7)热失重测试(TG)(STA 449F3-1053-M,德国Netzsch公司),样品量为3~5 mg左右,从室温升温至700 ℃,所用的气氛为氮气(气流流速为30 mL/min),升温速率为20 ℃/min.

(8)弯曲样条在液氮中淬断,喷金后,采用扫描电镜(SEM)(VEGA3 SBU/SBH,捷克TSECAN公司)进行形貌观察,加速电压10.0 kV.

(9)对氧指数测试后的炭层表面进行喷金,采用SEM进行形貌观察,加速电压10.0 kV.

2 结果与讨论

2.1 酯化木质素的表征

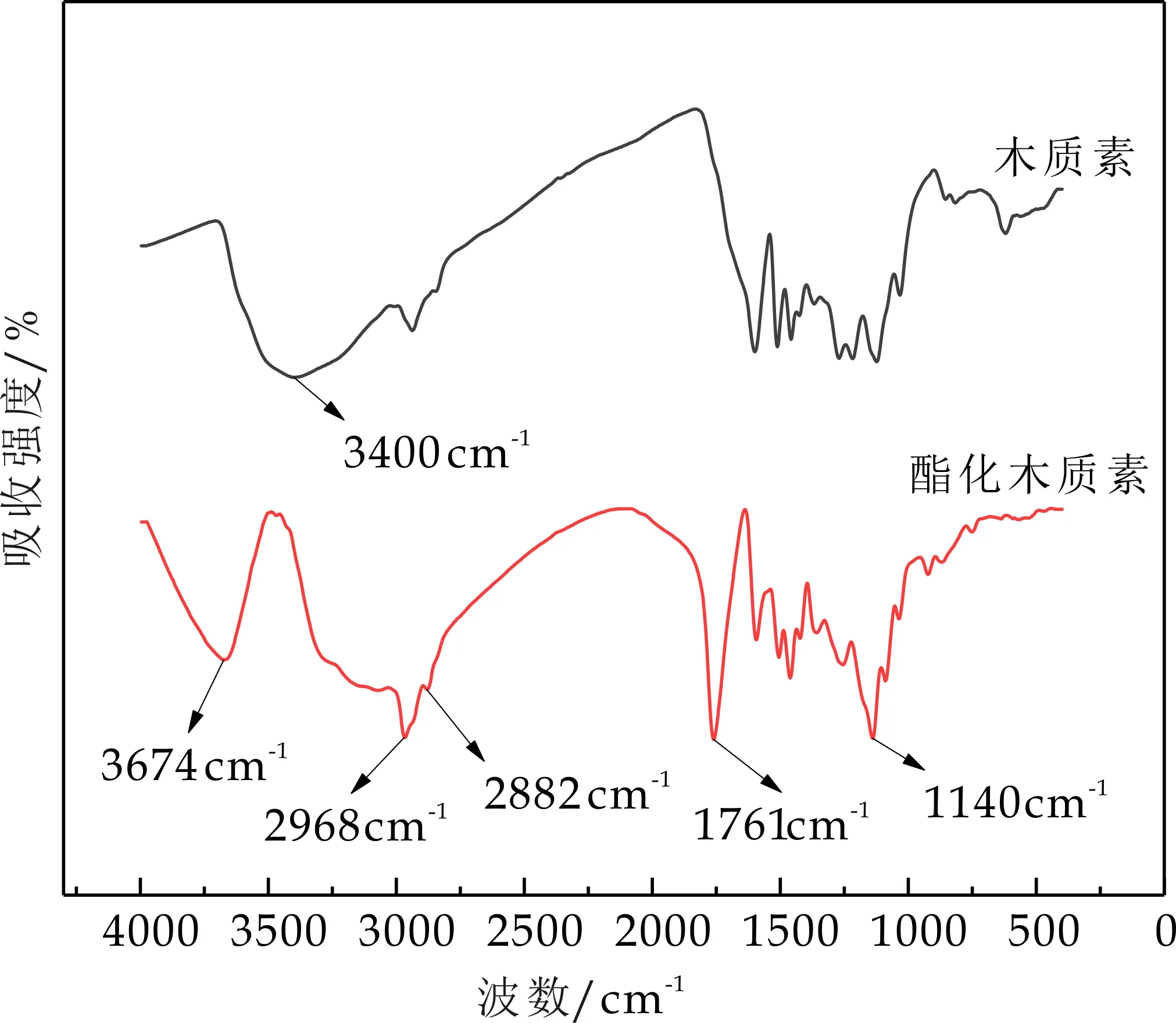

图1为木质素和酯化木质素的FTIR光谱.由图1可知,未经处理的木质素在 3 400 cm-1处出现了氢键缔合-OH的强宽吸收峰(伸缩振动吸收峰),酯化改性后,-OH吸收峰移至3 674 cm-1处,峰形变窄,表现为游离形式的-OH吸收峰,证明缔合-OH转变为游离-OH.产生这一变化的原因可能是酯化改性使木质素的羟基数量减少,同时增加的脂肪族支链增大了木质素分子间的物理距离,使得木质素分子难以形成氢键.酯化改性后,在2 968 cm-1(CH3的C-H振动)和2 937~2 846 cm-1之间的(CH2的C-H振动)吸收峰强度增加,说明脂肪链数量增加.1 761 cm-1处出现酯键中C=O的伸缩振动吸收峰,1 140 cm-1处的C-O-C吸收峰强度增强,证明木质素通过酯化反应生成了酯键,成功与丁酸酐发生酯化反应[16].

图1 木质素和酯化木质素的FTIR光谱

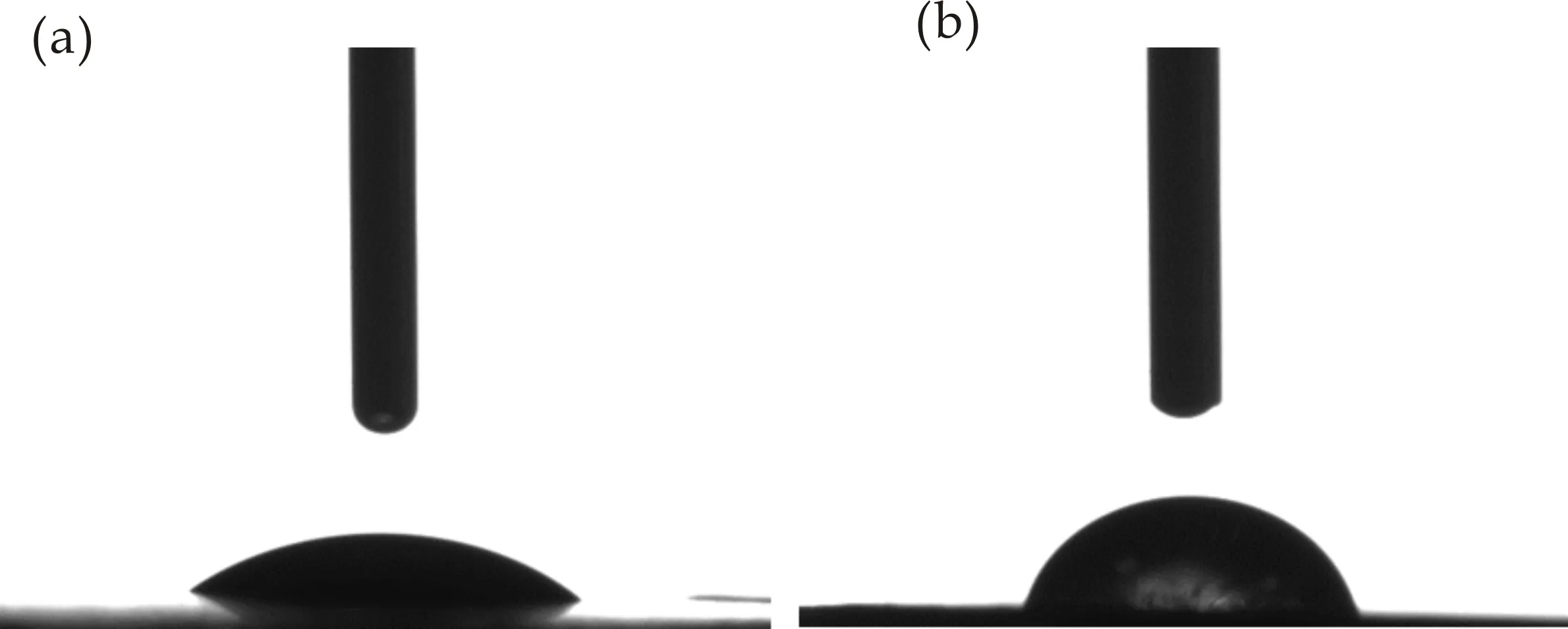

木质素和酯化木质素的疏水性通过接触角进行表征.如图2(a)所示,木质素的接触角平均值为21.8 °,小于90 °,表现为部分润湿.这是由于木质素含有较多的羟基及羧基,这些亲水基团的存在导致水分子极易在木质素表面铺展开来,造成木质素表现出较小的接触角.

如图2(b)所示,酯化木质素的接触角平均值为52.3 °,虽然接触角仍小于90 °,但与木质素相比有大幅度提升,考虑到所制样品的毛细管效应,理论接触角应大于该数值.这表明酯化木质素相比木质素具有更高的疏水性,疏水性的提高归因于酯化木质素更多的脂肪链与更少的亲水性基团含量.

(a)木质素 (b)酯化木质素图2 木质素与酯化木质素的接触角照片

2.2 力学性能分析

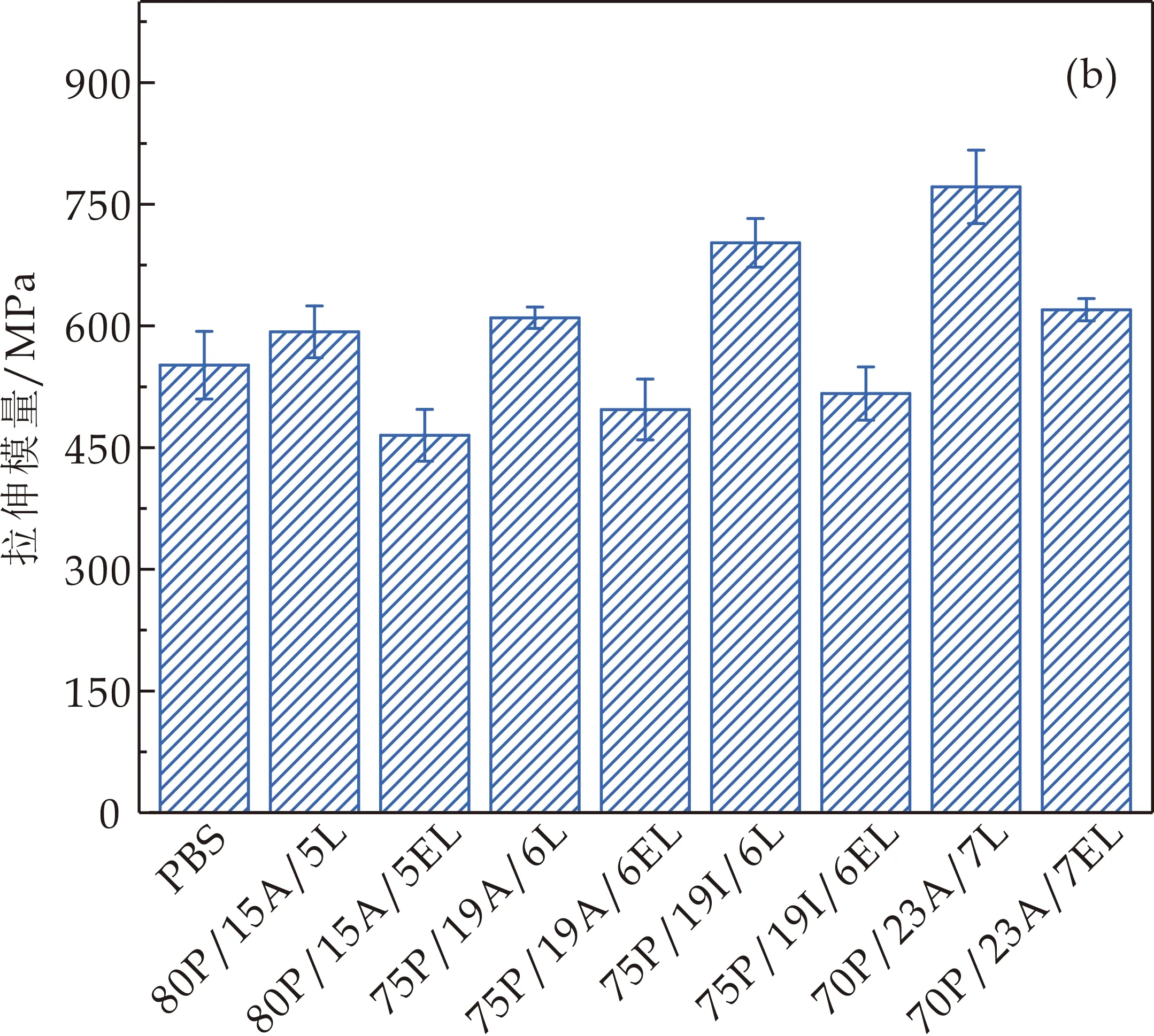

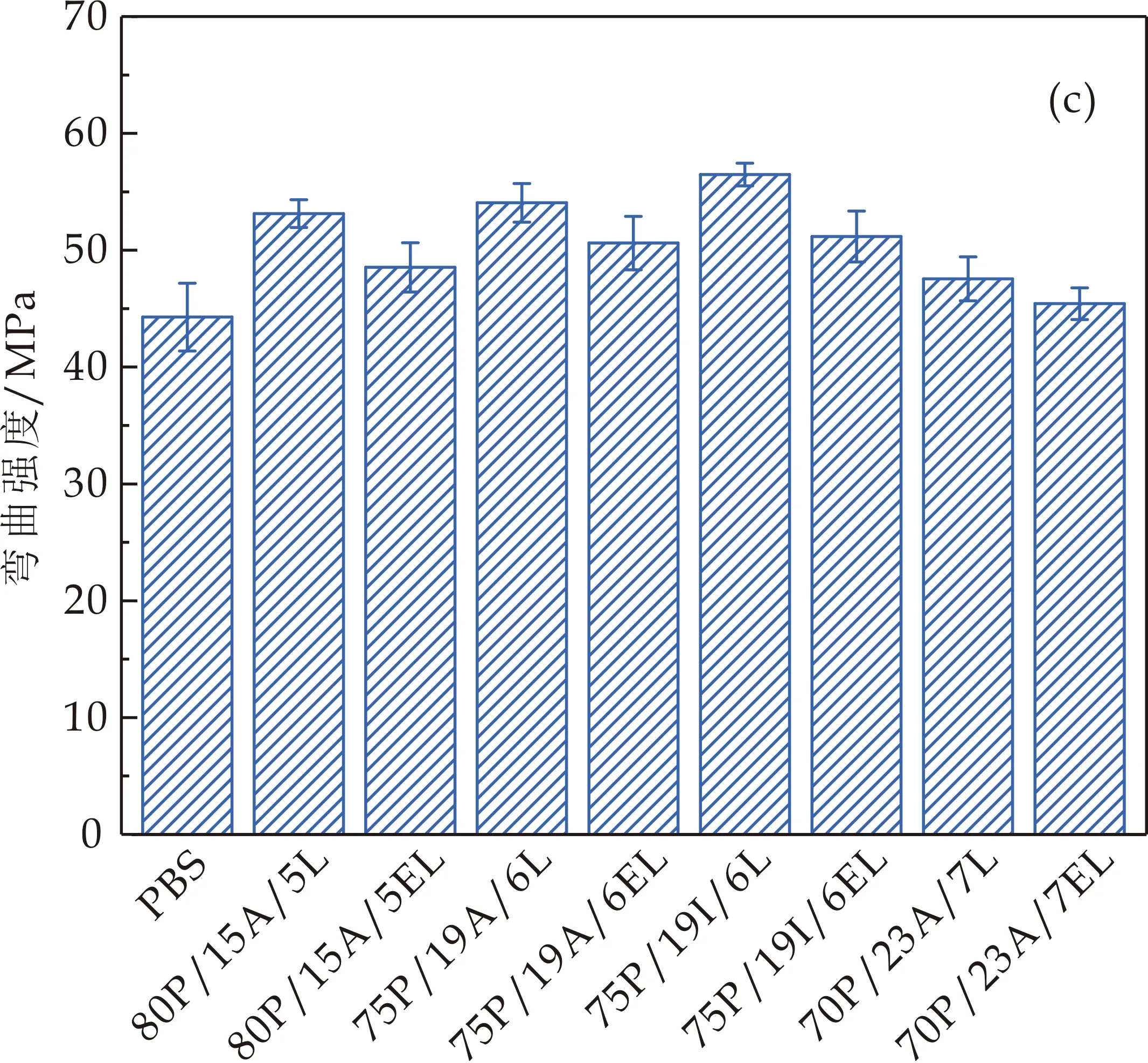

图3显示了PBS及其复合材料的力学性能.由图3(a)、(b)可知,与纯PBS相比,加入阻燃剂的复合材料拉伸强度均出现了不同程度的降低,这是由于阻燃剂的加入破坏了PBS基体的整体结构.在相同的阻燃剂用量下,添加酯化木质素的样品拉伸强度比添加木质素的样品高,其中样品75P/19I/6EL的拉伸强度比样品75P/19I/6L高出15.94%,这可能是由于木质素酯化后脂肪链长度增加,增加的脂肪链与PBS实现更高的缠结度,这种缠结作用增强了木质素与基体之间的应力传递,从而产生更高的拉伸强度[14].

与此同时,添加酯化木质素的复合材料拉伸模量大幅度下降,75P/19I/6EL 的拉伸模量相比75P/19I/6L下降了26.46%,表明酯化木质素的加入增强了材料的塑性.这可能是由于木质素酯化后与基体相容性提高,在基体中分散更加均匀,带有脂肪链的酯化木质素在基体中相当于增塑剂,削弱了PBS分子链间的应力,增加了PBS分子链的移动性[14].

随着阻燃剂总用量的增加,复合材料的拉伸强度出现了下降,表明阻燃剂用量的增加会恶化复合材料的拉伸性能.当阻燃剂总用量为25%时,添加IFR阻燃剂的样品(75P/19I/6L,75P/19I/6EL)拉伸强度较使用APP的样品(75P/19A/6L,75P/19A/6EL)有所下降,模量提高,分析原因可能是三聚氰胺中的氨基与木质素中的羧基在高温加工时发生缩聚反应生成酰胺键,使得阻燃剂团聚,降低了其在基体中的分散性,从而影响了力学性能.

(a)拉伸强度

(b)拉伸模量

(c)弯曲强度

(d)弯曲模量图3 复合材料的力学性能

由图3(c)、(d)可知,相比纯的PBS,阻燃剂的加入提高了复合材料弯曲模量与弯曲强度,表明材料的刚性增加,抵抗变形的能力提高,其中,75P/19I/6EL的弯曲强度与弯曲模量较PBS分别提升了15.6%和33.88%,这是由于加入的阻燃剂均为高模量的刚性材料,在材料受力时可以承受应力,减弱材料形变.由于酯化后木质素的增塑作用,导致添加酯化木质素的样品弯曲模量降低,弯曲强度下降,其中75P/19I/6EL的弯曲强度与弯曲模量较75P/19I/6L分别下降了9.37%和13.00%.

随着复合材料中阻燃剂总用量的增加,复合材料的弯曲模量逐渐增大,弯曲强度增加,但当阻燃剂总用量达到30 wt%时,弯曲强度出现下降,这可能是由于过多的阻燃剂粒子在PBS中发生团聚,产生应力集中,导致材料易被外力破坏.另外,使用IFR阻燃剂的样品(75P/19I/6L,75P/19I/6EL)较使用APP的样品(75P/19A/6L,75P/19A/6EL)模量增大明显,导致样品弯曲强度的升高,分析原因可能是由于三聚氰胺的三嗪杂环结构具有较高的刚性,在弯曲时可以承受更大的应力,增强了材料的弯曲性能.

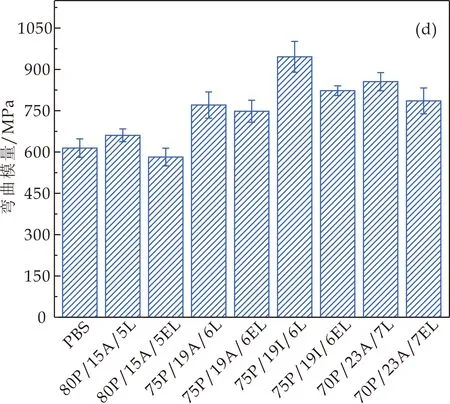

2.3 复合材料断面微观形貌表征

复合材料断面的微观形貌如图4所示.从图4可以看出,PBS淬断后断面比较平整,没有孔洞,这与PBS良好的力学性能相对应.添加阻燃剂后,复合材料在断面处出现了不规则的裂痕与孔洞.

(a)PBS (b)75P/19I/6EL (c)75P/19I/6L (d)75P/19I/6L图4 复合材料断面微观形貌

添加酯化木质素的样品断面比木质素样品更加平整,在局部放大图中,添加木质素的样品断面出现了聚磷酸铵颗粒,而酯化木质素的样品断裂面则很少有阻燃剂粒子出现,这可能是由于木质素与PBS基体的相容性不佳,导致阻燃剂颗粒在基体中发生团聚,淬断时断面出现在阻燃剂较多的团聚区域,而酯化后木质素与PBS基体的相容性得到改善,在加工过程中分散更加均匀,因此断面的阻燃剂颗粒较少,力学性能表现更好.

2.4 阻燃性能分析

复合材料的阻燃性能由极限氧指数和UL-94测试进行表征,其结果如表2所示.由于PBS的熔融滴落效应,PBS在UL-94阻燃测试中没有通过测试,不具备阻燃等级.当加入阻燃剂后,LOI值有不同程度的提高,复合材料相应达到了不同的阻燃等级.相同的阻燃剂用量下,添加酯化木质素阻燃剂的样品LOI值均大于添加木质素阻燃剂的样品,这证明酯化木质素与APP可以实现更好的协同效应,形成高效的膨胀阻燃体系.当仅使用APP与木质素/酯化木质素作为阻燃剂时,由于熔融滴落效应,UL-94测试最高仅达到V-1级别.加入MA作为补充气源后,熔滴效应得到改善,其中,75P/19I/6EL的LOI值达到了31.3%,UL-94测试达到了V-0级别,阻燃性能超过了添加30 wt%阻燃剂的样品(70P/23A/7L,70P/23A/7EL).

表2 复合材料的极限氧指数和UL-94测试结果

样品编号极限氧指数(LOI)/%UL-94测试熔滴是否点燃棉垫PBS24NR是是80P/15A/5L25.0V-2是是80P/15A/5EL27.2V-2是是75P/19A/6L26.8V-2是是75P/19A/6EL29.8V-1是否75P/19I/6L28.3V-0否否75P/19I/6EL31.3V-0否否70P/23A/7L28.3V-1是否70P/23A/7EL28.9V-1是否

2.5 炭层形貌分析

图5为复合材料75P/19I/6L,75P/19I/6EL氧指数测试后的炭层表面微观图像.从图5可以看到,样品75P/19I/6L的炭层表面不平整,且出现了大小不一的孔洞.这可能是因为阻燃剂与PBS基体的界面相容性较差,样品受热后,酸源与炭源发生酯化反应时,材料的强度下降,形成炭层时产生裂痕与孔洞.这些裂痕和孔洞在燃烧过程中会透过更多的氧气与可燃性气体,降低阻隔热量和气体传播的效率,降低复合材料的阻燃效率.

(a)75P/19I/6L (b)75P/19I/6EL图5 复合材料炭层微观形貌图像

酸源在膨胀阻燃体系中发挥作用分为两步.第一步是在高温时与多元醇发生酯化反应生成酯键,第二步是对酯进行脱水炭化,形成炭渣和无机物[17].添加酯化木质素的样品炭层表面更加平整致密,表面孔洞极少,这可能是因为酯化反应增加了木质素的酯化度,在分解形成炭层时酯化木质素的酯键直接参与上述第二步反应,更易产生致密膨胀的炭层,这一结果也与更高的氧指数测试结果相对应.

2.6 热稳定性分析

图6 为木质素、酯化木质素、PBS及其复合材料的TG和DTG曲线,相关的数据列在表3中.可以看到,木质素经过酯化后初始分解温度有所提高,这可能是因为酯化木质素的疏水性优于木质素,故在实验过程中结合的水分子较少.在接近初始分解温度时,木质素中的结合水脱除,导致初始分解温度较低.酯化木质素由于具有更多的软链段脂肪链,芳香环等硬链段的相对含量因此减少,脂肪链的热稳定性低于芳香环,更易分解,导致酯化后木质素的50%分解温度降低,700 ℃时热分解剩余的残炭量减少[18].

(a)TG曲线图

(b)DTG曲线图图6 复合材料的TG和DTG曲线图

表3 复合材料的TG与DTG分析数据

样品T-5%/℃T-50%/℃700 ℃时残炭量/%木质素242.1665.748.78酯化木质素243.1467.539.19PBS374.3415.53.375P/19I/6L320.1339.111.6975P/19I/6EL321.2341.916.06

PBS的热稳定性较好,初始分解温度(T-5%)为374.3 ℃,50%分解温度(T-50%)为415.5 ℃.加入阻燃剂后,复合材料的初始分解温度降低,这可能是由于IFR阻燃剂易吸水,在复合材料开始热分解时,水分先蒸发所导致[19].另外,阻燃PBS复合材料的50%分解温度由415.5 ℃降低至340 ℃左右,说明IFR的加入催化了PBS的热降解,使得50%分解温度被提前.与样品75P/19I/6L相比,75P/19I/6EL的初始分解温度和50%分解温度均得到轻微提高,分解至700 ℃时残炭量增加了37.38%,这可能是酯化木质素的酯键直接参与脱水成炭的结果,说明木质素酯化后成炭能力提高.

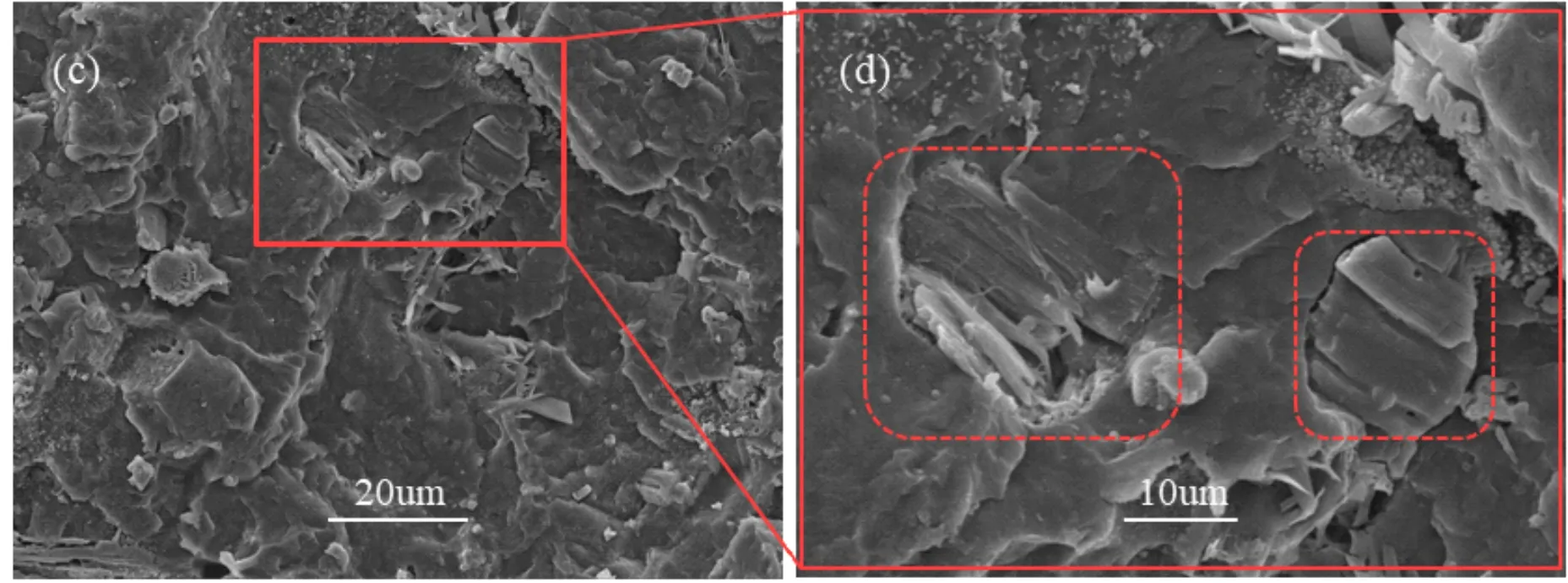

2.7 热释放速率和热释放总量分析

图7为复合材料的热释放速率(HRR)与热释放总量(THR)曲线图,相关的数据列于表4.从图中可以发现,PBS出现了一个较大的放热峰,这与PBS易燃的性质相对应.加入25 wt%阻燃剂之后,峰值热释放速率(pHRR)大幅下降,表明阻燃剂的加入减缓了材料的燃烧降解.

同时,从HRR图中还可以发现,阻燃改性的复合材料出现了超过两个放热峰,第一个放热峰是由于在较高温度下,膨胀阻燃剂形成膨胀的炭层,降低了HRR,后面的峰主要是由于炭层长时间暴露于热辐照下,发生破裂而增大热释放速率[20].得益于添加酯化木质素阻燃剂形成的致密而完整的炭层,75P/19I/6EL的峰值热释放速率相比75P/19I/6L降低了18.21%,从图中可以看到75P/19I/6EL在第一个放热峰形成后HRR大幅下降,证明形成的炭层有效地阻碍了燃烧的进行,降低了燃烧强度.

(a)HRR曲线图

(b)THR曲线图图7 复合材料的HRR和THR曲线图

表4 复合材料的pHRR和THR数据

由样品的THR曲线可以发现,PBS在200 s内释放了大部分热量,这说明PBS在短时间内就完成了燃烧过程,不具备阻燃性能.加入阻燃剂后,热释放总量降低,燃烧时间延长,证明阻燃剂的加入延缓了燃烧过程,降低了燃烧的强度.添加酯化木质素的样品75P/19I/6EL的燃烧时间长于75P/19I/6L,热量释放更加平缓,以上分析表明75P/19I/6EL在火灾发生时可以有效降低火灾强度,延缓热量释放,为人员逃离与火灾救援创造更优的条件.

3 结论

(1)木质素与丁酸酐成功发生酯化反应得到酯化木质素,木质素发生酯化反应后接触角明显增大,疏水性提高.

(2)木质素酯化后与PBS的界面结合得到改善.添加酯化木质素的样品与添加木质素的样品相比拉伸强度升高,拉伸模量、弯曲模量下降.当阻燃剂总用量为25 wt%时,添加19 wt%IFR与6 wt%酯化木质素样品(75P/19I/6EL)的拉伸强度与添加同比例木质素的样品(75P/19I/6L)相比提高了15.94%,拉伸模量和弯曲模量分别有26.46%和13.00%的下降.

(3)以酯化木质素制备的复合材料表现出更好的成炭性和阻燃性能.75P/19I/6EL热分解至700℃时的残炭量比75P/19I/6L提高了37.38%,炭层形貌更加完整致密,极限氧指数测试可达31.3%,UL-94阻燃测试达到V-0级别,峰值热释放速率相比纯PBS下降了54.96%.