射流式气动雾化喷嘴雾化性能试验研究

姚康鸿,金 义 ,郑 妹 ,张 凯,何小民

(1.南京航空航天大学能源与动力学院江苏省航空动力系统重点实验室;2.中航工业南京机电液压工程研究中心航空机电系统综合航空科技重点实验室:南京210016)

0 引言

气动雾化喷嘴是广泛应用于航空发动机的1种燃油供给装置,一般分为预膜式和射流式2类。在预膜式气动雾化喷嘴中,燃油以一定角度碰撞预膜板形成液膜,随后与流场中的气流相互作用破碎为小液滴;而对于射流式气动雾化喷嘴,没有与预膜板碰撞形成液膜的过程,而是依靠高速气流的气动力直接进行破碎。二者均能够在低供油压力的条件下,通过气液的相互作用获得较好的雾化效果,并且由于在雾化燃油中混入了空气,使得混合油气在燃烧过程中燃烧得更彻底,降低了烟颗粒及污染排放物的排放量[1-2]。但预膜式气动雾化喷嘴与射流式气动雾化喷嘴相比,存在结构复杂、雾化效果适应性差的缺点,所以在某些情况下,会优先考虑使用射流式气动雾化喷嘴[3-5]。

近年来,大量学者对射流式气动雾化喷嘴进行研究,热点主要集中于喷嘴出口段形状结构及气动参数对雾化性能的影响。Nukiyama和Tanasawa[6]是最早对气动雾化喷嘴进行系统研究的学者,研究表明液滴平均粒径随气液比增大而逐渐减小;Lozenzetto和Lefebvre[7]通过对射流式气动雾化喷嘴雾化性能的研究得出液体工质物性参数、空气速度、气液比对雾化性能的影响;Rizk和Lefebvre[8-9]研究了气动参数、液体物性参数对雾化均匀程度的影响,表明增大气体压力、空气速度和气液比均能够促进雾化均匀,而增大液体黏性和燃油出口尺寸均会使雾化均匀性变差。

随着非接触激光测试技术的发展,相位激光多普勒测试仪(Phase Doppler Particle Analyzer,PDPA)最早于1993年由Harda-lupas和Whitelaw[10]应用于测量该型气动雾化喷嘴的雾化粒径(Sauter Mean Diameter,SMD)测试中,表明在气液2相速度比小于45时,由于出口收缩段的存在,出口处气流速度方向与液体射流成一定角度,从而进行碰撞破碎,出口收缩段的存在对于雾化有明显的促进作用;而当2相速度比大于45之后,气液2相间的气动力足以满足液滴破碎所需能量,所以收缩段的存在对雾化基本没有影响。在此之后,Hasan[11]通过拍照的方式研究了该类型喷嘴中液体射流的未破碎长度;Paul[12]研究了该类型的喷嘴其燃油出口回缩量对雾化尺寸的影响,研究表明:当空气速度与气液比均较低时,回缩量对雾化有明显影响。Sridhara[13]研究了韦伯数及动量比对雾化性能的影响,表明韦伯数及动量比在粒径雾化中起到关键因素;Georgios[14]在近几年基于射流式气动雾化喷嘴研究了韦伯数及动量比对下游带状破碎距离的影响;金仁瀚、张铮等[15]研究了在加热气流中的直射式气动雾化喷嘴侧向喷雾特性,表明在高温气流中提高喷射压力,雾化粒径反而减小,在高温气流流动方向不同区域,气动雾化颗粒破碎效应和蒸发导致的颗粒尺寸减小行为是相互竞争关系。

本文分别分析了气流流量及燃油流量对射流式气动雾化喷嘴雾化性能的影响,并探究了气液比相同时,气液2相相对速度对雾化性能的影响。

1 试验模型及系统

1.1 气动雾化喷嘴模型

带出口扩张段的直射式气动雾化喷嘴结构如图1所示。其结构不同于传统射流式气动雾化喷嘴,除了放置于喷嘴中间的直射式燃油喷嘴及环绕四周的气流通道外,在喷嘴出口增加了带一定角度的扩张段通道。该喷嘴的主要工作过程为:气流由侧边流入喷嘴,经过均布于中间流道的4个直径为1.2 mm的孔整流后,进入流道截面直径为11 mm的气流流道,并于外通道收缩扩张段处与喷口直径为0.4 mm的直射式燃油喷嘴喷射出的燃油混合,依靠2相射流的碰撞及2相间气流气动力及液体表面张力之间的相互作用进行燃油破碎,最后形成雾化油气。

图1 射流式气动雾化喷嘴结构

图2 试验系统

1.2 试验系统

喷雾试验系统主要由供油、供气及测试3个子系统组成,如图2所示。供油系统主要由储存燃油的油箱、2个燃油过滤器、输油泵、稳压罐、输油阀、泄压阀以及压力表组成。2个油滤器分别置于输油泵前和稳压罐后,能过滤最小为10 um的杂质;稳压罐置于输油泵后以保证进入喷雾试验段的燃油压力处于较为稳定的状态,确保试验工况的准确性;泄压阀置于回油油路中,输油阀置于供油油路中,通过调节二者阀门开度来控制燃油进入喷雾试验段的燃油流量;压力表置于近喷雾试验段中以实时监控进入燃油供给压差压力表精度等级为4,最大量程为0.6 MPa。

在供气系统中,气流从流量为5 m3/min的螺杆压气机流出,经过稳压罐、气体除水装置及质量流量控制器后流入气动雾化喷嘴中。稳压罐用于稳定气路中的气流压力;气体除水装置主要用于过滤来流气体中含有的水;通过调节与质量流量控制器相连接的电控器控制气路中的流量,质量流量控制器最大量程1000 L/min,流量控制误差小于0.2%。

测试系统主要包括锥角测试系统及粒径测试系统。锥角测试系统主要包括CCD工业相机、激光片光源及图像处理软件,在实际测试中运用片光源激光发射器发射出厚度约为1 mm、波长为532 nm的绿色激光垂直照射在气动雾化喷嘴下游油雾场中,利用CCD工业相机拍摄片光源照射的2维油雾场图片。CCD相机的预设分辨率为1024×768,运行最佳帧数为60 FPS。运用图像处理软件对该图片进行雾化边界识别,得到其喷雾锥角数值。具体的锥角测试系统如图3所示,图像处理软件处理的油雾如图4所示。采用PDPA对该型喷嘴的喷雾粒径特性进行测试,PDPA测试系统如图5所示。调试好的PDPA系统可测试最大粒子速度为155.58 m/s,速度测量精度为0.1%,可捕捉到的最大粒子直径为349.8 um,粒径测量精度达1%。PDPA对流场的测试方式为单点测试,为获得下游油雾场信息,在喷嘴下游设置了X=3 mm,Z=50 mm、60 mm、80 mm共3个测点,具体的测点的设置如图6所示。

图3 雾化锥角测试系统

图4 处理后雾化锥角

图5 PDPA激光测试系统

图6 PDPA激光测试位置

1.3 研究内容

本文基于1种带扩张段角度的射流式气动雾化喷嘴研究了空气流量、燃油流量、气液比ALR对雾化性能的影响规律,同时探究气液2相间相对速度对雾化性能的影响。本次试验在常温常压下进行,试验中选用RP-3型航空煤油作为液体工质,通过改变燃油流量及空气流量,以期获得气液比为0.482~2.847的工况,具体试验工况见表1。

表1 试验工况

2 试验结果分析

在喷雾试验开始前,对该喷嘴进行流量标定,得到该型雾化喷嘴燃油流量m˙f与供油压差 ΔPf之间的流量特性曲线,标定结果如图7所示,并拟合流量特性为

图7 燃油流量特性

2.1 雾化粒径

喷嘴雾化粒径是衡量喷嘴性能的重要指标之一。如果喷嘴雾化液滴直径过大,会出现燃烧不完全、油滴碰壁、火焰后移、出口温度分布不均等问题;如果液滴直径过小,则由于液滴集中于喷嘴出口附近,形成富油状态,易造成积碳及点火、熄火性能变差等不良影响。

在喷嘴下游不同粒径测试位置下,空气流量对雾化粒径DSM的影响如图8所示。从图中可见,3个测点位置所呈现的规律一致,均表现为DSM随着空气流量的增大而逐渐减小。

图8 空气流量对雾化粒径的影响

在喷嘴下游不同粒径测试位置下,燃油流量对雾化粒径DSM的影响如图9所示。从图中可见,3个测点位置测试结果均表现为随着燃油流量的增大,DSM整体略增大。

图9 燃油流量对雾化粒径的影响

空气流量、燃油流量分别影响雾化粒径时,雾化粒径的变化范围如图10所示。从图中可见,燃油流量的变化使得DSM最大平均变化范围均远小于空气流量变化带来的DSM最大平均变化范围,所以燃油流量对雾化粒径的影响相对空气流量对雾化粒径的影响较小。

在不同测试位置,气液比对雾化粒径的影响规律如图11所示。从图中可见,随着气液比的增大,雾化粒径逐渐减小,当气液比达到2后继续增大,DSM将逐渐趋近于1个极限值。

图10 雾化粒径平均变化范围

图11 气液比对雾化粒径的影响

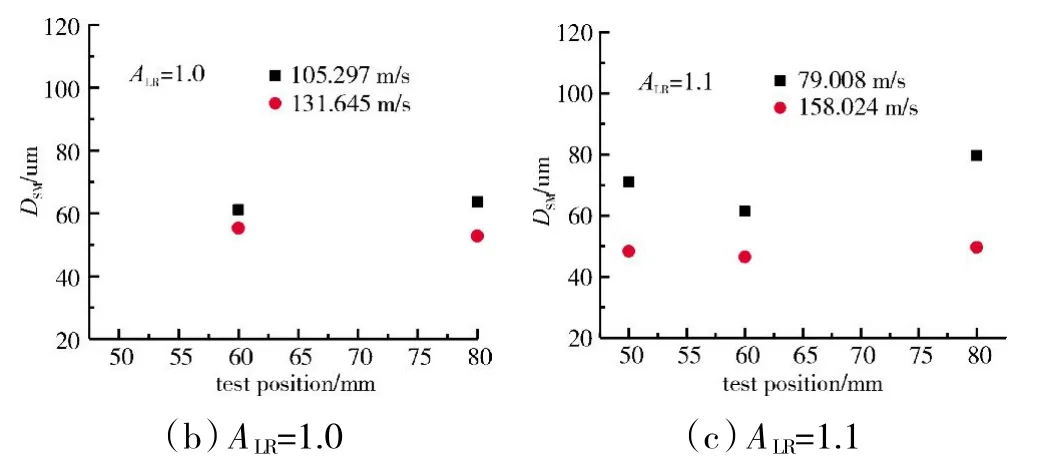

气液比为0.6、1.0、1.1时,气液2相相对速度对雾化粒径的影响如图12所示。气液2相相对速度为

式中:uR为气液2相相对速度;uq为喷嘴喉道截面空气速度;ul为燃油从中间燃油流道流出时的速度。

图12 气液2相相对速度对雾化粒径的影响

从图中可见,当气液比ALR一致时,气液2相相对速度越大,雾化粒径越小。

由于工况条件下的气液2相速度比均大于45,此时影响该型喷嘴的主要原因是气液2相间的相互作用力[8],所以针对上述试验结果,可以通过液滴破碎平衡方程来分析解释。液滴平衡方程为

式中:CD为流阻系数,主要与流动结构有关;D为液滴直径;UR为气液2相间相对速度;σ为液体的表面张力系数,仅由液体工质种类物性决定。

当燃油流量一定时,增大空气流量,气液比增大,空气流动速度增大,燃油流动速度保持不变,气液2相间相对速度值见表2。从表中可见,气液2相间相对速度变化值为132.696 m/s,气动力明显增强,同时,由于液体工质不变,仍为航空煤油(RP-3),所以液珠的表面张力保持不变,由液珠破碎平衡方程可知此时的液珠更易破碎为小液珠。当空气流量达到2.586 g/s、气液比达到2之后,雾化粒径逐渐趋近于某一极限值。这是因为液滴直径越小,继续增大气流流量,气动力得到进一步的加强,但此时的气动力并不足以使得该尺寸下的液滴完成进一步的破碎[2]。当空气流量不变时,增大燃油流量,气液比减小,燃油出口处速度逐渐增大,空气速度保持不变,从表2中可见,气液2相间相对速度的变化值仅为0.744 m/s,变化范围较小,气动力无明显增大的趋势,液珠破碎能力无明显加强;同时由于燃油流量的增大,初始破碎液滴尺寸增大,所以雾化粒径DSM无明显变化。由此可知,相较于气液比、空气流量及燃油流量而言,气液2相间相对速度才是影响该喷嘴雾化粒径大小的关键参数。

表2 气液2相间相对速度值

2.2 雾化锥角

雾化锥角是衡量喷嘴雾化性能重要参数之一。喷雾锥角过小,会形成局部富油、生成碳粒子区域,并使火焰后移。喷雾锥角应尽可能增大到1个合适角度,使得油雾与更多的空气相作用,将改善雾化效果,提高燃烧室点熄火性能和燃烧效率,降低燃烧污染物的排放,但是喷雾锥角过大则燃油易喷射至火焰筒壁上,使得壁面温度过高发生塑性形变

空气流量对雾化锥角的影响规律如图13所示。从图中可见,当燃油流量一定时,随着空气流量的增加,雾化锥角先增大后减小,当空气流量为2.586 g/s时,雾化锥角达到最大值。

燃油流量对雾化锥角的影响如图14所示。从图中可见,当空气流量不变时,燃油流量对雾化锥角的影响较小。

对比图13、14可见,空气流量变化使得雾化锥角平均变化幅度为10°,燃油流量变化使得雾化锥角的平均变化幅度为1.7°。由此可知,空气流量对雾化锥角的影响比燃油流量对雾化锥角的影响大。

图13 气流流量对雾化锥角的影响

图14 燃油流量对雾化锥角的影响

图15 气液比对雾化锥角的影响

图16 气液2相间相对速度对雾化锥角的影响

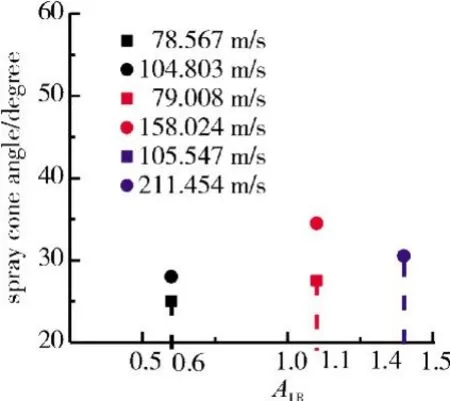

气液比对该喷嘴雾化锥角的影响规律如图15所示。从图中可见,雾化锥角随气液比的增大先增大后减小。但雾化锥角不仅与气液比、空气流量及燃油流量有关,还与喷嘴结构参数有关[2],所以此时得到的规律仅限于该喷嘴。

气液2相相对速度对雾化锥角的影响如图16所示。当气液比为0.6和1.1时,均呈现出气液2相相对速度越大,雾化锥角越大的规律。

得到上述试验结果的主要原因是:当燃油流量一定时,随着空气流量的增大,气液比增大,相对速度变化范围较大,下游雾化粒径明显减小,由于小液滴的随流性优于大液滴的,更易充满喷嘴下游流动区域,所以雾化锥角随空气流量的增大而增大。当空气流量达到2.586 g/s之后继续增大至3.448 g/s,雾化锥角将减小。这可能是因为当空气流量达到一定值之后,出口扩张段产生明显的流动分离,出口流动面积减小,喷嘴下游气流流动区域减小,所以雾化锥角减小。当空气流量一定时,随着燃油流量的增大,气液比减小,燃油流动速度增大,空气流动速度保持不变。从表2中可见,气液2相间相对速度变化值仅为0.744 m/s,变化范围较小,气动力无明显变化,液滴破碎能力无明显增强。随流性无明显变化,所以其雾化锥角保持不变。

3 结论

(1)空气流量对雾化性能的影响比燃油流量对雾化性能的影响更大;

(2)燃油流量一定,空气流量的增大将使得雾化粒径减小,当空气流量大于2.586 g/s时,雾化粒径基本保持不变,空气流量的增大还将使雾化锥角先增大后减小;

(3)空气流量一定,增大燃油流量,雾化粒径略增大,雾化锥角保持不变;

(4)相对速度是影响雾化性能的重要因素之一,当气液比一定时,气液2相相对速度增大,雾化粒径减小,雾化锥角增大;

(5)该型喷嘴的雾化粒径随气液比的增大而减小,直至趋近于一极限值;雾化锥角随气液比的增大先增大后减小,当气液比趋近于2时,雾化锥角达到最大值。