涡轮支板与导向器一体化气动设计方法研究

马广健 ,武晓龙,陈 云 ,王 雷

(1.中国航发沈阳发动机研究所,沈阳110015;2.海军驻沈阳地区发动机专业军事代表室,沈阳110043)

0 引言

大涵道比涡扇发动机作为世界航空工业巨头的研发重点,从20世纪70年代至今,已经历4个发展阶段[1-2],双转子大涵道比涡扇发动机几乎已经做到了极致。为深入挖掘大涵道比涡扇发动机性能,GE公司推出一系列以大流量核心机为基础的大涵道比发动机,代表产品为GE90及GEnx等[3];RR、PW公司等世界航空工业巨头则另辟蹊径,先后在结构复杂精密的3转子、齿轮传动等技术领域进行探索并付诸实践,设计了先进的Trent-XWB与PW1000G系列发动机[4-5]。无论是3转子发动机还是齿轮传动风扇发动机,整机技术的不断提升是建立在一系列部件设计技术创新发展的基础上的。对于大涵道比涡扇发动机,高、低压涡轮过渡段是影响涡轮性能的重要部件之一,尤其对低压涡轮性能影响显著[6]。高压涡轮流出的气流进入低压涡轮导叶前,通常会先流经过渡段内较长的整流支板,这无疑会增加气体能量损失与涡轮部件质量。因此设计人员试图将支板与低压涡轮第1级导向叶片的功能合二为一。侯朝山等[7]以E3发动机涡轮过渡段为研究对象,取消了低压涡轮第1级导向叶片,重新设计了支板叶型,使支板同时承担结构和气动功能;Martin Hoeger等[8]在专利中提出1种整流支板与导向器一体化的大、小叶片组合叶栅结构形式,即大、小叶片按一定数量比例交错设置,具有一定厚度的大叶片起到结构支撑与容纳管路等作用,小叶片起到低压涡轮第1级导向叶片的作用,这样既能缩短涡轮部件长度、减轻质量、减少零件数,又能更加充分满足结构与气动设计要求。

针对大、小叶片讨论较多的是在压气机上的设计与应用,国内外相关学者进行了深入研究[9-11]。在涡轮部件中,杨杰等[12]对采用大、小叶片形式的涡轮支板与导叶一体化过渡段进行气动性能分析,但对用于涡轮支板与低压涡轮第1级导向叶片一体化的大、小叶片组合叶栅气动设计方法方面尚无更详细的资料。

本文基于常规叶型参数化设计思想,通过对主要造型参数匹配研究,提出1种针对低压涡轮支板与导向器功能一体化的大、小叶片叶栅参数化设计方法,并据此完成某低压涡轮支板与导向器一体化的大、小叶片组合叶栅设计与分析。

1 大、小叶片组合叶栅设计

1.1 现有大、小叶片组合叶栅设计方法

常规涡轮造型方法发展至今已经比较成熟,开发了多种不同的造型工具[13-14],无论何种方法,基本思想都是将叶型几何进行参数化表征,并结合光滑曲线完成造型,最具代表性的是Pritchard[15]提出的11参数法,目前常规涡轮叶型的主要参数化造型方法均由11参数法发展而来。

过渡段支板与低压涡轮导向叶片一体化的大、小叶片组合叶栅设计与常规叶型设计有所不同,在设计中要考虑大、小叶片的流动匹配,同时要满足结构设计对大叶片几何尺寸和积叠形式等要求。由于存在大、小2种不同叶型,无法像常规叶片一样采用统一的造型参数表示。J.P.Solano等[16-17]提出1种将参数法与非参数法相结合的大、小叶片设计思路:先利用参数法完成单一小叶片叶型参数化设计,在此基础上利用非参数化的方法,将部分小叶片喉部前段型线沿轴线向前缘方向延长,得到长度和厚度满足需求的大叶片,如图1所示。该方法优点是组合叶栅设计简便,各叶栅槽道收敛度的一致性较好,缺点是大、小叶片的叶型设计关联性弱,通过延伸小叶片所获得的大叶片的叶型造型数据不易参数化,叶型设计结果对工程师的经验水平依赖性强,叶型气动性能稳定性差。

图1 涡轮大、小叶片方案[16]

图2 涡轮叶型参数

1.2 大、小叶片组合叶栅参数化设计方法

首先将叶型进行常规参数化表达,主要造型控制参数有进口构造角α1、出口构造角α2、安装角θ、尾缘弯折角δ、前缘楔角W1、尾缘楔角W2、弦长L、前缘半径 r1、尾缘半径 r2、喉部宽度t、叶片数 N、叶型径向位置R以及稠度s,同时利用2条3阶贝赛尔曲线描述叶背型线,1条3阶贝赛尔曲线叶盆型线,确保叶型结合的光滑平顺。主要叶型参数如图2所示。

进行大、小叶片组合叶栅设计之初做如下规定:

(1)大叶片数量为N,沿圆周方向均匀分布,每2个大叶片之间等栅距均匀布置m个整流叶片,支板叶片与整流叶片对齐方式为尾缘对齐,则总叶片数为(m+1)·N;

(2)初定叶型进口构造角等于来流气流角;

(3)初定大、小叶片具有相同的出口构造角α2、尾缘弯折角δ、尾缘楔角W2、尾缘半径r2与喉部宽度t。

在上述前提下,首先假设全部(m+1)·N个叶片均为大叶片,利用常规参数化方法完成大叶片叶型设计,获得大叶片的全部造型参数以及叶片外形,大、小叶片叶型参数如图3所示。

图3 大、小叶片叶型参数

完成大叶片造型后,再假设全部(m+1)·N个叶片均为小叶片,利用常规参数化方法进行叶型设计。此时小叶片的主要造型参数中,只有进口构造角α1-splitter、安装角 θ1-splitter、前缘半径 r1-splitter以及前缘楔角W1-splitter待确定,其中进口构造角α1-splitter和安装角θ1-splitter的确定过程是建立大、小叶片叶型参数关联关系的重要步骤,方法如下:

初步给定大叶片轴向宽度Lax与小叶片的轴向宽度Lax-splitter的比例因子k

气流从大叶片前缘流动至小叶片前缘时,气流流动方向发生偏转,因此小叶片的进口构造角α1-splitter需要结合大叶片进口构造角α1与气流从大叶片前缘流动至小叶片前缘时的偏转量Δα来确定。

图4 叶型参数几何关系

为方便建立几何关系,对叶型进行合理简化,即将大叶片叶型中弧线简化为1段圆弧,圆弧的2个端点分别为大叶片叶型中弧线的前缘点与尾缘点,圆弧对应的弦长即为大叶片弦长L,如图4所示。根据几何关系容易得到,该段圆弧对应的圆心角α0为进口构造角α1与出口构造角α2之和的补角,叶型初始设计阶段,假设进、出口气流角与构造角相同,那么α0即为气流从大叶片前缘流动至尾缘时的偏转角

在表征大叶片弦长的线段上,以圆弧尾缘点为起点,截取长度为k·L的线段P1P2,以P1为起点绘制1条平行于额线的线段与中弧线圆弧交于P0,认为线段P0P2代表小叶片弦长,P0P2与圆弧弦长线的夹角αx可认为是大叶片与小叶片的安装角差值。

分别过圆弧前缘和P0做半径R1、R2,根据相关几何关系,容易得知R1、R2形成夹角为2αx。假设气流从大叶片前缘流动至尾缘时,气流偏转角度沿大叶片中弧线圆弧均匀变化,即气流角的偏转角度等于其流过的圆弧的圆心角角度,那么半径R1、R2的夹角2αx就代表了气流从大叶片前缘流动至小叶片前缘时气流角的变化量。

根据上述分析,只要求解出αx,就能够得到小叶片的进口构造角α1-splitter和安装角θ1-splitter,完成大、小叶片叶型参数关系的建立,主要推导过程如下。

容易得到以下角度关系

根据三角形正弦函数关系,可得

在式(6)中,只有αx是未知量,将其他已知量带入后很容易求解出αx的具体数值。由于其代数关系式较复杂,此处不具体列出。

得到αx的具体数值后,便可得到小叶片的进口构造角与安装角为

根据经验,过渡段支板与导向叶片一体化的叶片稠度ssplitter取值范围为1.1≤ssplitter≤1.2,若不满足此约束范围,需改变每2个支板叶片之间的整流叶片数m,重新开展支板叶片与整流叶片设计。亦可在完成大叶片设计并确定比例因子k后按式(10)确定m值

式中:ssplitter可暂取1.15,也可根据工程师经验或实际情况估算。

大、小叶片的前缘楔角和前缘半径可酌情给定,原则以保证叶型几何光滑平顺为准。

2 方法应用与仿真验证

根据某发动机高、低压涡轮过渡段支板与导向叶片一体化的叶型设计需求,利用上述方法开展叶型方案设计。该发动机涡轮过渡段支板与导向叶片设计参数具有一定代表性,能够说明本设计方法的适用范围。规定大、小叶片数量比为10∶30,比例因子k取0.47,完成大叶片造型后,求解出辅助角αx为7.86°,最终设计完成的大、小叶片叶型参数见表1。

计算域网格划分与求解工具为NUMECA-FINE/Turbo软件包,对设计方案进行3维定常计算分析。进口边界条件给定总温、总压和进口气流角,出口给定静压,湍流模型为S-A模型,工质为自定义物性燃气,实际气体。大、小叶片组合叶栅网格节点数237万。设计方案与计算网格如图5所示。

表1 叶栅中截面主要造型参数

图5 计算网格

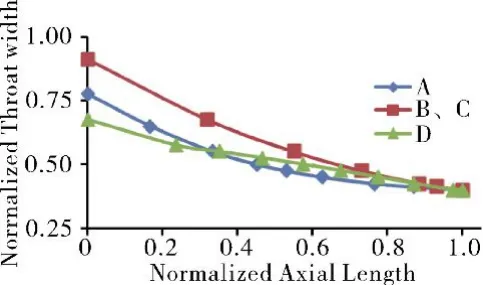

为分析方便,对小叶片按照相应位置编号,如图6所示。各叶栅槽道中截面收敛曲线如图7所示。槽道未出现局部扩张,均为收缩槽道。不同槽道间的收敛度差异主要由叶型几何参数造成。

图6 小叶片与槽道编号

图7 不同叶栅槽道收敛度曲线

各叶片表面极限流线如图8、9所示。受通道涡和端壁横向流动的影响,各叶片吸力面与压力面极限流线流动趋势有所不同[18],总体分布平滑,大、小叶片带来的叶栅槽道周向不对称并未引起流动分离等现象。

大叶片不同叶高截面表面静压分布曲线如图10所示。从图中可见,约0.53倍弦长处的黑色竖线为小叶片前缘所在位置,大叶片表面压力分布曲线光滑,表面压力分布受小叶片的影响较小。

不同叶高截面各排小叶片表面静压分布曲线对比如图11所示。从图中可见,不同小叶片的载荷水平存在明显差异,结合图6可发现静压分布具有以下特点:1、2号叶片压力面的静压分布基本一致,2、3号叶片吸力面静压分布基本一致,1号叶片吸力面与3号叶片压力面静压则明显偏低,1号小叶片载荷最大,3号小叶片载荷最小。气体进入叶栅槽道后,气体受大叶片的作用气流角沿轴向发生变化,使得各小叶片进口攻角也存在差异:1~3号叶片攻角变化趋势是从正攻角(或小负攻角)偏向负攻角(或更大的负攻角)。

图8 大叶片表面极限流线

图9 小叶片表面极限流线

图10 大叶片表面静压分布

图11 小叶片不同叶高表面静压分布

对于常规涡轮叶栅,气体流经叶栅槽道时会膨胀加速,吸力面对气流的加速效应强于压力面的,导致吸力面与压力面存在一定压差。对于大、小叶片组合叶栅,将流动区域分为2部分:大叶片进口到小叶片进口之间为过渡区,小叶片进口到叶栅出口为组合区,如图12所示。

图12 叶片组合叶栅分区

气流先受到大叶片构成的过渡区流道的加速作用,因此气流进入组合区流道前相当于受到预先加速膨胀,在总压损失很小情况下,靠近吸力面的气体膨胀更充分,马赫数更高,对应静压更低。在此情况下组合区4个槽道的进口压力由A到D逐步降低(如图13所示)。由于槽道A进口压力较高,在4个槽道喉部面积基本相同的情况下,槽道A内气体膨胀加速明显,导致盆背压差较大;槽道D进口压力较低,进、出口压差较小,叶栅收敛度较小,气体在叶栅槽道内膨胀不明显;槽道B、C进口压力相差不大,叶栅槽道几何形状相同,所以气体膨胀加速基本相同。这与图11中不同叶片表面压力分布差别相对应,叶片1吸力面压力最低,叶片3压力面压力最低,叶片2、3叶片表面压力分布基本一致。

图13 50%叶高截面马赫数

为进一步对比分析大、小组合叶栅中大叶片对涡轮流场的影响,对不包含大叶片的常规叶栅进行相同边界条件下的流场计算。组合叶栅2号小叶片与常规叶栅叶片中截面静压分布曲线对比如图14所示。从图中可见,二者压力曲线分布基本一致,进一步表明大叶片对流场中其他叶片的影响范围主要在与之相邻的小叶片,槽道中间的2号小叶片表面载荷并未受到显著影响。

图14 不同叶栅小叶片中截面静压曲线对比

叶栅主要气动参数对比见表2,可看出组合叶栅与常规叶栅出口气流角与马赫数差别很小,组合叶栅总压恢复系数比常规叶栅的仅有微小减小,气动性能保持良好。

表2 组合叶栅各通道出口参数对比

组合叶栅各通道出口平均气流角相差不大于2°,出口平均马赫数相差不超过0.2,流量比例相差不超过2%。

出口截面马赫数与气流角对比如图15、16所示。

图15 出口截面马赫数

图16 出口截面气流角

从图中可见,组合叶栅出口截面的参数分布与常规小叶片叶栅出口的存在局部微小差异,总体分布趋势保持一致,均匀性良好。

为简要分析组合叶栅的变工况性能,开展组合叶栅与常规叶栅在变攻角情况下的计算对比。2种叶栅进口攻角在-10°~+15°内变化时的总压恢复系数对比如图17所示。从图中可见,进口攻角在-5°~+10°内,本方案设计的组合叶栅与常规叶栅的总压恢复系数基本相同,在此范围之外,组合叶栅的总压恢复系数略低于常规叶栅的,但差距不高于0.005。综合权衡组合叶栅设计方式在缩短部件尺寸、降低部件质量方面带来的收益,由此带来的微小总压损失完全可以接受。

图17 总压恢复系数随攻角变化

在 3 种来流攻角-10°、0°与+15°下, 组合叶栅小叶片与常规叶栅叶片前缘附近截面的湍流黏度比等值线如图18所示,从图中可见,在0°攻角下,组合叶栅小叶片前缘附近截面湍流黏度比分布与常规叶栅叶片的基本相同,未出现强度较大的漩涡结构,但在-10°与+15°攻角下,组合叶栅中大叶片受到来流攻角变化的影响,分别在压力面与吸力面侧出现强度较大的漩涡结构,降低了小叶片进口流场质量,增加了叶栅气动损失。

需要说明的是,本方案采用各小叶片叶型一致、叶片等栅距布置及槽道喉部宽度基本相等的设计,各叶栅出口参数产生差异主要因各槽道收敛性不同所导致。如果追求更好的气动性能,可对各小叶片单独设计不同叶型,并改变栅距、安装角及进口构造角等参数,能够使大、小叶片组合叶栅的总压恢复系数在一定的攻角变化范围内提高至不低于常规叶栅的水平,但设计方式复杂;如果综合考虑气动设计、结构设计及加工制造成本等现实因素,那么当前方案设计思路具有更好的工程实用价值。

另外,本文大、小叶片叶型参数化设计方法是基于大涵道比航空发动机高、低压涡轮过渡段与低压涡轮第1级导向叶片的气动特征提出的,在其他类型涡轮叶片气动设计的适用性有待进一步研究。

图18 组合叶栅湍流黏度比等值线

3 结论

本文提出了1种大、小叶片组合叶栅的参数化设计方法,并完成大、小叶片形式的过渡段支板与导向叶片一体化气动设计与分析工作,所得结论如下:

(1)实现了基于常规叶片造型方法的全参数化的大、小叶片组合叶栅造型设计,大、小叶片叶型参数化程度高,叶型参数关联性强,对设计人员经验依赖性低。

(2)相比常规叶栅,采用本文方法设计的大、小叶片组合叶栅叶型匹配良好,出口气流场具有良好的周期性与均匀性,且来流攻角在-10°~+15°内,总压恢复系数基本一致。

(3)在大、小叶片组合叶栅中,大叶片会显著改变与之相邻小叶片表面载荷分布,具体表现为大叶片压力面侧的小叶片载荷增大,吸力面侧小叶片载荷减小,但槽道中间的小叶片表面载荷受大叶片影响甚微。

大、小叶片变栅距、小叶片叶型精细化设计等更加复杂的设计方式及其对气动性能的影响还需开展深入研究。