基于扩展卡尔曼滤波器的微型燃气轮机传感器故障诊断与硬件在环验证

任雅浩,金崇文,王继强,胡忠志

(南京航空航天大学能源与动力学院,南京210016)

0 引言

随着微网中小型分布式冷热电联产(Combined Cooling Heating and Power,CCHP)技术在全球范围内的广泛应用,微型燃气轮机在微网中的作用日益凸显[1-2]。分布式发电系统往往需要在无人值守的情况下长时间稳定运行,控制系统的故障会直接影响系统的稳定,可能导致系统的急停甚至造成严重后果。因此对微型燃气轮机控制系统进行参数测量和状态监控的传感器的可靠性就显得尤为重要。这些传感器在高温高压等恶劣环境下工作,容易发生各种故障,除添加硬件冗余的方法外,采用故障诊断算法对微型燃气轮机工作状态进行监控,不会增加硬件成本,成为现今研究的主流方向。

按照系统工程“V”字型研发流程的要求,根据实际需求设计控制器,建立可进行数字仿真与硬件在环仿真的微型燃气轮机模型。传统简单循环微型燃气轮机广泛应用Rowen模型和IEEE模型[3-4],模型的各部件采用在工况附近简化的1阶线性环节或者延迟环节,并且没有回热器的建模,在变工况下准确性较差。另一类较为复杂的模型是基于模块化建模思想利用压气机和透平实测特性曲线建立的流体网络模型[5-6],具有很高的准确性,但由于采用实测特性曲线建模使得其通用性较差,在设计阶段难以应用。在20世纪80年代,美国宇航局采用1个卡尔曼滤波器集的方法去定位航空发动机的传感器故障[7],成功提高了闭环控制对传感器故障的容错性型;Takahisa[8]在此基础上,提出采用该方法对气路性能退化进行诊断的方法;Naderi等[9]在此基础上对比了扩展卡尔曼滤波器(Extended Kalman Filter,EKF)与无迹卡尔曼滤波器(Unscented Kalman Filter,UKF)在针对非线性系统进行故障诊断时的性能优劣;Liu[10]等又提出了使用在线实时模型的方法更新发动机的健康参数去提高控制器对突发性能退化的有效性。上述文献仅做了数字仿真的研究,没有验证实时模型在发动机控制器上的实时性。西北工业大学设计了1种硬件在回路实时仿真平台[11-12],采用工控机作为主工作站作为模型和故障诊断算法的载体,采用数据采集卡实现A/D和D/A转换,验证了故障诊断算法的有效性。此后,在该平台的基础上,将运行故障诊断算法的工控机换为DSP(英文缩写在文中首次出现时要给出中英文全称,下同)系统,更加真实地模拟机载硬件环境[13]。南京航空航天大学应用CompactRIO快速原型平台,设计并验证了气路故障诊断系统的有效性[14-16]。上述快速原型技术的使用,验证了故障诊断算法在硬件的可靠性,很大程度地模拟了真实信号的传递与转换情况,为硬件在环平台的开发积累了丰富的硬件基础。

本文基于硬件在环仿真平台,采用某型工业控制器作为算法载体,根据故障诊断算法在真实控制器中的运行情况,验证基于模型的设计(Model-Based Dseign,MBD)MBD的控制算法设计在数字仿真平台与HIL仿真平台的一致性。

1 回热型微型燃气轮机MBD建模

微型燃气轮机具有多变量、强非线性和工况复杂等特点,建立能够准确表现实际系统的数学模型十分困难。本文考虑微型燃气轮机中转子的转动惯性以及回热器壁面温度这2个主要惯性环节,忽略了管道等其它部件的热惯性。同时忽略压气机与涡轮的储能效应及模型中的容积效应。为提高模型的通用性,采用特性图修正的方法建立压气机和涡轮的特性曲线。

1.1 T100微型燃气轮机结构

Turbec AB公司生产的T100型微型燃气轮机主要用于热电联产系统(Combined Heat and Power,CHP)[17],输出功率为 100 kW(±3 kW),热效率为30%(±1%),主要结构如图1所示。

图1 微型燃气轮机热电联产系统

本文针对微型燃气轮机主要部件建模,包括压气机、涡轮、燃烧室、回热器以及发电机等,如图2所示。

图2 微型燃气轮机仿真模型结构

本文模型中站的命名如下:0代表外部环境,1代表进气道,2代表压气机出口,2R代表回热器冷端出口即燃烧室入口,3代表燃烧室出口,4代表涡轮出口,4R代表回热器热端出口,5代表尾喷管出口。

1.2 基于模型的设计方法

对于航空航天领域的复杂控制系统,传统开发方法是应用不同工具分阶段进行。设计和验证在不同阶段的传递和转换容易产生偏差,并且存在重复编码和系统迭代周期长等问题。MBD方法逐渐开始应用[18-19],该方法涵盖了建模、控制系统设计、实时仿真以及硬件在环仿真等整个开发流程,基于MBD的系统工程研发流程如图3所示。相比传统开发方法,MBD在统一的设计和验证平台上,以控制系统的数学模型为对象,以计算机上代码自动生成为手段,用仿真的方式在控制系统开发流程中的各阶段不断进行测试和验证,高效地进行迭代和优化设计。MBD技术在汽车电子领域取得了广泛应用,具有较强的工程实用性,并推广到航空发动机领域[20]。

图3 系统工程研发流程

1.3 静态方程

1.3.1 压气机模型

通过GasTurb软件获取压气机通用特性图,计算时通过等换算转速线和特性曲线变量线(β线),采用差值方法求得压气机运行点数据。进行特性图计算时,压比PR、换算转速Nc、换算空气质量流量Wc和压气机效率ηc之间关系定义为

1.3.2 燃烧室模型

由于容积惯性相对于热惯性时间常数较小,燃烧室采用纯能量模型

式中:W3为燃烧室出口气体质量流量,kg/s;W2为燃烧室入口气体质量流量,kg/s;Wf为燃料质量流量,kg/s;LHV为燃料低热值,kJ/kg;σB为燃烧室总压损失系数;ηB为燃烧室燃烧效率;H3为燃烧室出口总焓值。

1.3.3 涡轮模型

涡轮模型采用类似于压气机模型的方法,由通用特性图差值求得。

1.3.4 回热器模型

为提高燃烧室燃烧效率,回热器将涡轮出口气流与压气机出口气流进行热交换,由于换热器壁面热惯性的存在,阻碍了冷热端温度的快速变化,相较于简单循环,微型燃气轮机系统的动态响应较慢。由于回热器具有明显的分布式特征[21-22],采用集总参数法简化计算,忽略进出回热器附近管路的复杂结构,整个回热器简化为逆流换热。将回热器金属壁面的平均温度作为冷热端平衡的状态参数,建立分布参数换热器动态模型,主要包括冷热端气体能量平衡方程和壁面能量平衡方程

式中:W为气体质量流量,kg/s;α为气体传热系数,W/(M2·K);Aw为回热器壁面体积,m2;Tw为回热器壁面平均温度,K;T軈为气体平均温度,K;Mw为壁面质量,kg;Cw为回热器壁面比热,kJ/(kg·K);下标a、g分别为压气机出口气流和涡轮出口气流;下标in、out分别为气流进、出口参数。

1.3.5 转子模型

在稳态模型中,不需要考虑转子的动态特性;在动态模型中,由积分方程求得转子的动态状态为

式中:Trq为部件的扭矩,N·m;I为转子转动惯量,kg·m2。

动态系统仿真使用牛顿拉普斯求解器对流量平衡方程进行迭代求解,当ε≤10-5时,模型的共同工作点为

式中:Wc,2为压气机换算空气质量流量,kg/s;Wc,2map为由特性图计算得到的流量,kg/s;Wc,4为涡轮换算空气质量流量,kg/s;Wc,4map为由特性图计算得到的流量,kg/s;Wc,5为尾喷管换算空气质量流量,kg/s;Wc,5Q为由Q曲线计算得到的流量,kg/s。

1.4 数据匹配

微型燃气轮机动态过程中100%、70%、50%、40%、30%负载时试验数据与仿真数据对比[23],相对误差见表1。

表1 非设计点参数相对误差

2 稳态及动态控制器设计

2.1 控制需求分析

燃机控制单元(Engine Control Unit,ECU)是燃机发电系统中的主要控制单元,所有调节任务在此单元中完成。为实现有效控制,采用3环系统。最外层是“功率环”,采用数据采集模块对负载功率进行实时测量,根据“功率-转速曲线”确定功率所对应的转速;最内层是“电压环”,通过直流母线电压反馈,调整PWM整流器,实现稳定的直流母线电压;中间层是“速度环”,对于某一给定速度,采用PI转速无差调节控制,并且在该层中设计故障诊断模块。本文采用恒排气温度的控制模型,对微型燃气轮机进行控制,控制系统如图4所示。

图4 微型燃气轮机控制单元

2.2 模型线性化及稳态控制器设计

利用上述微型燃气轮机非线性模型,采用小扰动法和拟合法,分步拟合求取微型燃气轮机各工作点系统矩阵ABCD,本文选取燃气轮机功率作为参数确定燃机工作点,求取燃机分段线化状态空间模型[24]。

微型燃气轮机非线性模型可以表示为

式中:x、u、y分别为状态变量、控制变量和输出变量,x∈Rn,y∈Rm,u∈Rr。

对上述方程在微型燃气轮机稳态工况点(x0,u0)处,采用小扰动法对输入变量和状态量分别进行±1%和±2%的扰动,求得平均值作为状态变量方程矩阵的值,以此值作为初始值采用拟合法与非线性模型数据匹配,得到如下方程

式中:A为状态矩阵;B为输出矩阵;C为前馈矩阵;D为干扰矩阵;w为系统噪声;v为测量噪声。

其中,状态变量x=[N,TW],控制变量u=Wf,输出变量y=[N,Tw,T2,T4,P2,P4,T2R,T4R],选取模型中2个惯性环节中N和Tw作为状态变量,输出变量选择T100P系统中的测量值[25]:压气机出口温度T2、涡轮出口温度T4、压气机出口压力P2、涡轮出口压力P4、燃烧室入口温度T2R、排气装置入口温度T4R,建立系统的状态空间方程。由线化状态空间方程整定PI参数,构建PI控制器。

2.3 故障诊断模块设计

在微型燃气轮机系统中,传感器多处于高温高压的工作环境中,针对传感器容易出现的信号漂移和转置等软故障,研究了基于1簇扩展卡尔曼滤波器的方法对传感器故障进行诊断的有效性,为了验证基于模型的方法设计的故障诊断模块在实际工程中是否具有同样的效果,本文应用硬件在环仿真平台集成微型燃气轮机模型与故障诊断算法,验证该算法在接近真实工作环境下的可靠性。微型燃气轮机故障诊断和隔离系统(FDI)如图5所示。

FDI系统使用2组输入信号:传感器测量值和控制命令信号。传感器故障诊断与隔离系统通过采用卡尔曼滤波器集的方法实现,每路传感器信号都有1个专门的滤波器对其进行故障诊断与隔离,如图6所示。

图5 故障诊断与隔离系统

图6 基于卡尔曼滤波器的FDI系统

微型燃气轮机线化模型如第2.2节所述,具有如下状态空间方程

式中:下标ss表示稳态点的值。

对于传感器故障诊断,第i个卡尔曼滤波器针对第i路信号设计,对应的滤波方程为

式中:xˆ和yˆi分别为状态估计值和第i个传感器集里的测量向量估计值;矩阵Ci和Di分别为C和D矩阵的子集,表示C和D第i行删除后的矩阵;Ki为匹配矩阵(A,Ci)的1组卡尔曼滤波器增益,为了使卡尔曼滤波器能够工作,矩阵对(A,Ci)必须是可观的。

在微型燃气轮机运行时,其发电负载会根据需求变化,针对微型燃气轮机运行工况内的故障诊断,本文以负载作为模型分段的稳态工作点,在60%~100%负载范围内,以间隔2%负载取24个稳态点,建立分段线化模型,构建分段卡尔曼滤波器模型,其原理如图7所示。

图7 分段卡尔曼滤波器原理

分段线化模型通过当前负载,采用差值方法求取当前状态的xss、yss、uss,以及对应的ABCD矩阵。再以离线方式求得24个点对应的卡尔曼滤波器增益,通过增益调度的方式,根据当前负载选取最近的1组卡尔曼滤波器增益。通过该方法,相较于在线求取卡尔曼滤波器增益,可以减小控制器的运算量,延长算法运行时间。

传感器的故障诊断与隔离模块如图8所示。本文设计了i个卡尔曼滤波器,i为被监控的传感器数量,每个滤波器使用i-1个传感器信号,对于每个滤波器,定义残差向量为

使用残差加权平方和处理每个卡尔曼滤波器得到的偏差

式中:向量σj为第j个传感器的标准差;附加的权重Vi表示权重向量。

假设有以下2种情况:H0:系统运行正常;H1:系统出现故障。故障判断逻辑为

式中:λi表示第i个滤波器检测到故障的阈值。阈值的选取需通过多次试验考虑诊断精度以及诊断时间。阈值过高,诊断精度降低,诊断时间增加;阈值过低,响应时间缩短,但误报率增大。

当第i路信号出现故障时,除第i个卡尔曼滤波器外其他所有滤波器估计出的WSSR值均会变化,当超过阈值时,将会报故,故障诊断系统如图8所示。

图8 故障诊断模块

3 硬件在环仿真

微型燃气轮机控制系统对运行安全要求严格,需要对电子控制器进行全面测试,应用HIL仿真可以将电子控制器置于等同于运行环境的条件下进行测试。通过HIL仿真可以更加完整和深入地研究闭环仿真,同时验证软件设计及硬件兼容性的正确性。

3.1 硬件在环平台介绍

本文采用的硬件在环平台根据功能划分为3大模块:监视工作台、仿真器和控制器。平台实物如图9所示,平台结构如图10所示。

图9 硬件在环平台设备

图10 硬件在环平台结构

监视工作台即对整个硬件在环平台的运行和操作管理进行监视,由主控计算机和综合测控计算机组成。

仿真器是整个硬件在环平台最重要的组成部分,分为3部分:数字仿真计算机主要实现微型燃气轮机模型运行监控,以及信号节点分配、接收与发送数字信号等功能;PXI工控机、信号调理装置与状态操纵装置等,主要实现A/D、D/A信号转换以及传感器信号的模拟与电路调理等功能;信号注入模块,该平台有2种故障信号实现方法:通过仿真软件对信号注入模块中对应通路信号进行调节;通过外部接口使用信号发生器等设备进行信号的叠加。控制器用于对发动机状态进行控制。某型工业控制器的主要性能指标见表2。

监视工作台,可以查看信号的实时变化情况,以及对各节点信号进行数据保存。

表2 某型工业控制器主要性能指标

信号模拟,针对本文所设计故障诊断模块,使用T2、T4、T2R、T4R、P2、P4以及 N 共 7 路信号,温度信号使用K型热电偶模拟板卡,P2和P4由于缺少压力传感器模拟板卡,使用422总线进行虚拟信号传递,转速N采用频率为13000 Hz的转速调理电路。

K型热电偶电路可以实现-50~1600℃的温度连续测量,该模拟电路将工控机接收的模型仿真温度值调理为-10~60 mV的电压信号,以供控制器测量。电子控制器在OS软件层将模拟量信号电压值转换为数码值,通过开环标定的方式,分别标定模型与模拟电压值以及码值和温度值之间的关系,提高模型输出与控制器接收信号之间的精度。

本文设计的故障诊断模块在HIL仿真平台的信号转换如图11所示。通过真实的控制器,以及传感器信号的仿真调理板卡,模拟真实环境下微型燃气轮机的运行条件,提高了数字仿真的置信度。

图11 HIL仿真数据转换

3.2 代码生成

由Simulink生成T100微型燃气轮机模型代码,通过编译,即可得到可以在硬件在环平台工控机环境下运行的工程文件,为保证代码生成的可靠性,将生成代码集成到Fworks仿真平台。

根据硬件平台接口规范与要求将模型代码封装,并将输入输出接口与硬件平台进行匹配,最后将控制逻辑写入控制器。

3.3 仿真结果分析

3.3.1 模型一致性对比

数字仿真与HIL仿真对比如图12、13所示,结果表明,在稳态时转速的相对误差最大约为0.05%,发生在80%负载内;在动态时绝对误差最大为50 r/min,相对误差最大为-0.076%,发生在负载由85%降到80%的响应过程中。

图12 动态过程仿真曲线对比

图13 转速误差

3.3.2 故障诊断与隔离模块对比

控制器滤波效果如图14所示,转速信号滤波效果如图15所示。

图14 控制器滤波效果

以T2传感器的卡尔曼滤波器故障残差信号为例,展示故障时故障残差信号WSSR值的变化情况。在第20 s时,给T41个18 K(2%)持续20 s的斜坡故障信号,由数字仿真与HIL仿真得到的WSSR稳态对比如图16(a)所示;在第20 s时,给T41个18 K的偏置故障,由数字仿真与HIL仿真得到的稳态WSSR对比如图 16(b)所示。

图15 转速信号滤波效果

图16 稳态时故障WSSR值对比

图17 动态时故障WSSR值对比

T2存在18 K的偏置故障时,在第20 s负载由100%下降至95%,由数字仿真与HIL仿真得到的WSSR对比如图17所示。

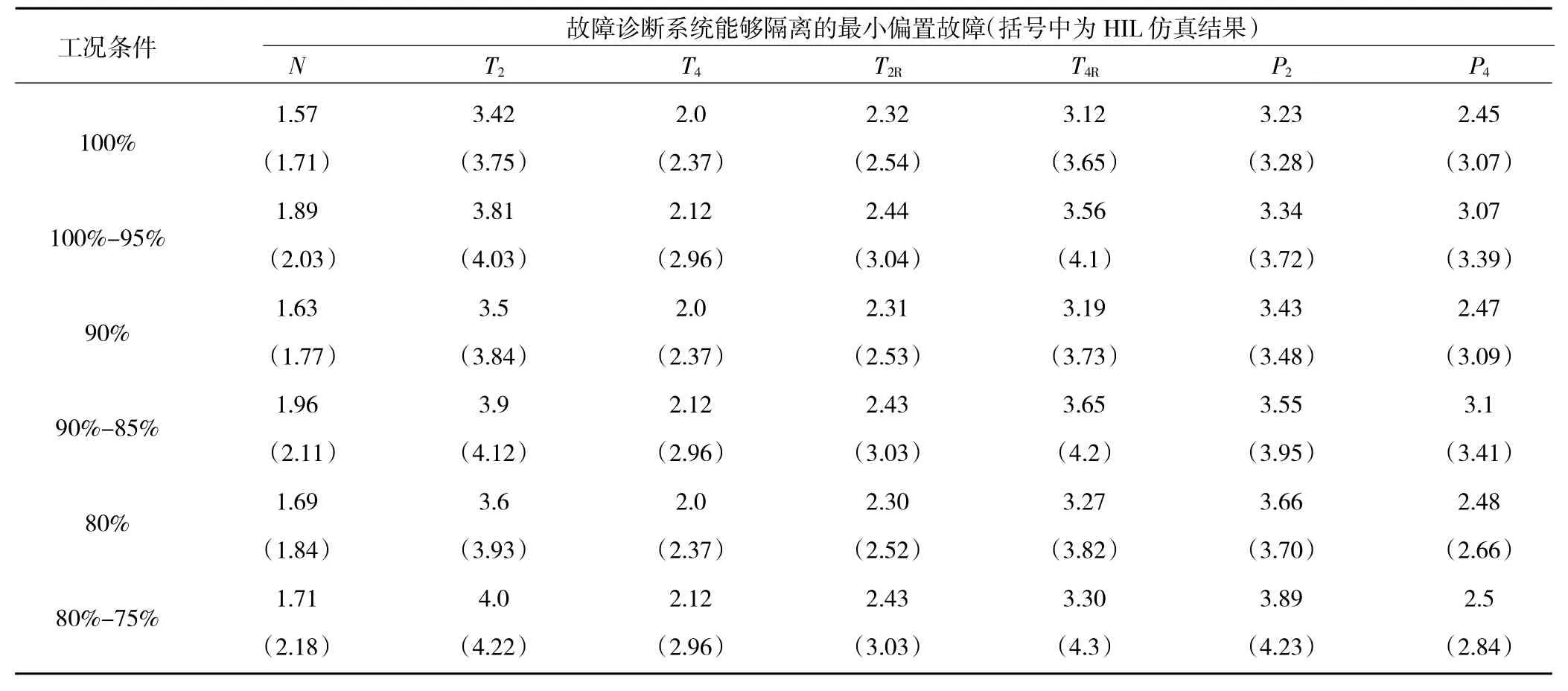

模拟板卡造成的测量噪声方差小于数字仿真时设置的0.02,因此WSSR值也会不同,并且由HIL仿真得到的WSSR值偏小,但是稳态值会保持在大致相同的水平,验证了基于MBD方法的一致性。同时转速模拟板卡标定存在一定误差,WSSR在无故障时略高于0。在HIL设备测试故障诊断系统时,在信号调理及传输延迟等情况下,动态响应会比数字仿真慢,导致诊断时间增加,且更容易产生误报。在动态时,HIL仿真会比数字仿真产生更大的WSSR值突变。为保证HIL测试的准确性,在进行诊断精度测量时,选取5次不同时间测量结果的算术平均值,并且百分比的基线都采用数字仿真的结果,FDI系统能够诊断的最小传感器信号偏差值见表3。

4 结束语

基于卡尔曼滤波器的方法的传感器信号故障诊断方案在回热型微型燃气轮机平台上的应用,首先依据MBD的要求,在Simulink软件中建立了微型燃气轮机部件级模型,并采用试验数据对设计点及非设计点进行数据匹配,动态误差在4%以内,具有较高的精度,采用基于模型的方法,设计了故障诊断与隔离模块。通过代码生成方式将数字模型集成到仿真计算机,并将控制逻辑集成到控制器中,并与数字仿真结果进行对比,最大误差不超过0.1%。对诊断精度进行对比,由HIL平台与数字仿真得到的结果有很高的一致性,最大差距在1%以内。本方法实现了从数字仿真到硬件在环仿真平台的转移,提高了控制算法在硬件在环平台集成的效率,为之后提高故障诊断算法精度与进行容错算法测试奠定了良好的基础。

表3 机匣与叶片材料参数