球形氧化铝的制备及其在丙烷脱氢催化剂中的应用

杨文建,孟广莹,李晓云,孙彦民,蔡 奇,郭秋双

(1.中海油天津化工研究设计院有限公司,天津300131;2.天津市炼化催化技术工程中心)

丙烯是一种仅次于乙烯的非常重要的化工原料,主要用来制备聚丙烯、丙烯酸、环氧丙烷等。近年来受丙烯下游产业的拉动,丙烯需求日益增长。工业上丙烯的生产工艺分为传统工艺和新兴工艺。 传统工艺主要包括蒸汽裂解工艺和催化裂化工艺, 丙烯均是副产品, 分别受制于主产品乙烯和成品油的生产。丙烯的新兴生产工艺主要包括深度催化裂化、低碳烯烃裂解、烯烃复分解、甲醇制烯烃和丙烷脱氢等[1]。 相比较而言,丙烷脱氢具有技术成熟、产品质量好、转化率高、副产物少等优点,越来越成为市场追逐的生产工艺。丙烷脱氢工艺包括多种,应用最广的为UOP 的Oleflex 工艺和Lummus 的Catofin 工艺[2]。 其中,Oleflex 工艺采用移动床反应器,在生产操作性能、催化剂的寿命、催化剂的回收及环保方面具有明显优势,目前中国大部分丙烷脱氢装置均采用此工艺。

为增加催化剂的流动性、减少磨耗等,移动床反应器通常采用球形催化剂,如连续重整就是采用以球形氧化铝为载体的贵金属催化剂。 在移动床丙烷脱氢反应中,球形Pt-Sn-K/Al2O3催化剂也已成功实现了工业应用。 目前,关于铂系脱氢催化剂的研究热点主要集中在助剂的添加改性上,如添加碱或碱土金属(Li、Na、K、Ca)、过渡金属(Zn、Cr、Zr、Y)或稀土金属(La、Ce)等[3-7]。 也有研究载体原料对烷烃脱氢的影响,如Luo 等[8]研究了盐酸回流法和氨水沉淀法合成氧化铝载体对Pt-Sn-K/Al2O3上异丁烷脱氢的影响,He 等[9]研究了氧化铝载体对Pt-Sn-K/γ-Al2O3催化剂上长链烷烃脱氢性能的影响。而关于氧化铝载体的制备与成型对Pt 系丙烷脱氢催化剂的影响的研究报道较少。

笔者以醇铝法拟薄水铝石、 中和法拟薄水铝石、水热法拟薄水铝石及铝粉盐酸回流法制备的铝溶胶为原料,制备成球形氧化铝,研究不同原料制备的球形氧化铝载体对丙烷脱氢催化剂(Pt-Sn-K/Al2O3)性能的影响。

1 实验部分

1.1 氧化铝前驱体的制备

1)醇铝法拟薄水铝石由Sasol 公司生产。

2)中和法拟薄水铝石的制备:将偏铝酸钠溶液与硫酸铝溶液采用并流加料法制备拟薄水铝石,控制中和过程pH 为8.0~8.5;反应完毕后在一定温度下老化1 h;过滤、洗涤、喷雾干燥,得到中和法拟薄水铝石。

3)水热法拟薄水铝石的制备:将偏铝酸钠溶液与硫酸铝溶液采用并流加料法制备拟薄水铝石,控制中和过程pH 为8.0~8.5;反应完毕后在一定温度下老化1 h;调节pH,移入反应釜中在一定温度、压力下水热处理2 h;水热完毕后过滤、洗涤、喷雾干燥,得到水热法拟薄水铝石。

4)铝粉盐酸回流法铝溶胶的制备:将铝粉和盐酸溶液加入三口烧瓶中,在搅拌回流条件下缓慢加热至95 ℃左右,持续搅拌至铝粉完全溶解,制得铝粉盐酸回流法铝溶胶。

1.2 球形氧化铝的制备

将4 种原料(醇铝法拟薄水铝石、中和法拟薄水铝石、水热法拟薄水铝石及铝粉盐酸回流法铝溶胶)分别加入水中调成一定氧化铝含量的浆液,然后加入自制的铝溶胶,调节pH 至所需,再加入一定量成型助剂,研磨分散后通过滴球法制备成球形凝胶颗粒,经后处理、干燥、焙烧制备成粒径为1.6~1.8 mm 的球形氧化铝[10]。 以醇铝法拟薄水铝石、中和法拟薄水铝石、 水热法拟薄水铝石及铝粉盐酸回流法铝溶胶为原料制备的小球分别标记为ST、ZH、SR、SOL。

1.3 催化剂的制备与评价

将一定量H2PtCl6·6H2O、SnCl2·2H2O 和KCl 加入到盐酸水溶液中制得浸渍液, 然后采用等体积浸渍方式浸渍在自制球形氧化铝载体上, 在120 ℃干燥5 h, 在马弗炉中在550 ℃焙烧4 h 得到催化剂,催化剂中Pt 质量分数为0.33%。

催化剂评价在固定床反应器上进行, 反应器内径为16 mm、长度为800 mm,催化剂装填量为15 mL,氢气与烃物质的量比为0.5, 反应温度为610 ℃,质量空速为1 000 h-1,评价时间为8 h,产物用Agilent 6820 气相色谱仪进行分析。

1.4 仪器及表征

1)压碎强度分析:采用ZQJ-Ⅱ型智能颗粒强度试验机测定颗粒的压碎强度, 测样数量为50 颗,结果取平均值。

2)XRF 分析:采用ARL9800 型X 射线荧光光谱仪测试样品的元素组成,分析条件为X 射线高压流管,管压为50 kV,管流为50 mA。

3)XRD 分析:采用Ultima Ⅳ型X 射线衍射仪对样品的物相进行表征,电压为40 kV,电流为40 mA,扫描速度为8(°)/min。

4)低温N2吸附-脱附分析:采用ASAP 2420 型静态氮吸附仪进行测试,样品在-196 ℃下与液氮接触达到吸附平衡,用BET 及BJH 法计算样品的比表面积、孔容及孔径。

5)SEM 分析: 采用S-4800 型场发射扫描电子显微镜观测样品的形貌。

6)NH3-TPD 分析: 采用AutoChem2920 型化学吸附仪测量催化剂的酸量和酸强度。 准确称量0.1 g催化剂置于石英管中, 以40 mL/min 的N2为载气。吸附NH3之前,首先将催化剂在650 ℃N2气氛下处理30 min, 然后在N2保护下冷却到100 ℃; 通入NH3吸附30 min,然后用N2吹扫60 min 除去催化剂表面物理吸附的NH3,最后以10 ℃/min 的速率升温至650 ℃进行NH3脱附,脱附的NH3用TCD 检测器测定,记录NH3-TPD 曲线。

2 结果与讨论

2.1 载体XRD 及XRF 分析

研究表明, 丙烷脱氢反应需要尽量降低催化剂的 表 面 酸 性[3-4,6,8],除 了 添 加 碱 金 属 或 碱 土 金 属 以外, 通过提高载体的焙烧温度来降低表面酸性也是一种非常有效的方法。但是,作为载体还需要一定的比表面积来支持催化剂中活性组分的分散及反应的进行。 同时,Pt 系丙烷脱氢催化剂的反应温度较高,还需要催化剂有较高的热稳定性。 因此,载体焙烧温度和晶型的选择对丙烷脱氢催化剂尤为重要。θ 型氧化铝是介于γ 氧化铝与α 氧化铝之间的一种晶态,酸量较少、比表面积适中而且耐热性较好,是理想的丙烷脱氢催化剂载体。 图1 是4 种原料制备的载体XRD 谱图。 从图1 看出,4 种载体均在2θ 为67.28、31.35、32.89、36.95、40.05°处 有 明 显 的 特 征峰,属于θ-Al2O3[11]。

图1 4 种原料制备的载体XRD 谱图

对4 种原料制备的载体进行XRF 分析,元素组成见表1。 从表1 看出,除SOL 外,其他3 种载体的氧化铝含量均达到99.6%(质量分数)以上。 这是因为SOL 的铝源(铝溶胶)制备过程使用了盐酸,在焙烧过程中有0.9%(质量分数)的Cl 元素残留。

表1 4 种原料制备的载体元素组成 %

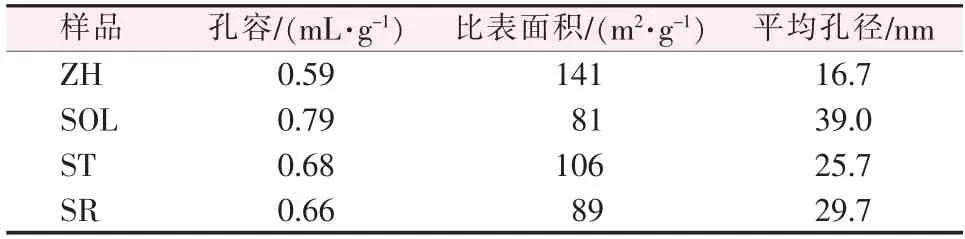

2.2 载体低温N2 吸附-脱附分析

由于丙烷脱氢反应温度高, 容易导致催化剂积炭失活,所以需要提高载体的孔容和孔径,以利于提高催化剂的抗积炭能力和传质速率。 表2 为4 种原料制备的载体的孔结构数据。 从表2 看出,载体的整体孔容、孔径较大。 其中,SOL 孔容最大,达到0.79 mL/g, 但是比表面积最小;ST、SR 孔容相近,分别为0.68、0.66 mL/g,比表面积适中;ZH 比表面积最大,但是孔容相对较小。 图2 为载体的孔径分布图。从图2 看出,SOL 最可几孔径最大,ZH 最可几孔径最小,ST 与SR 最可几孔径相近。其中,ZH 的孔径明显小于SR 的孔径, 可能是因为后者在前驱体制备过程中多了高温水热处理步骤, 从而使其比表面积降低、孔径增大。

表2 4种原料制备的载体的孔结构

图2 4 种原料制备载体的孔径分布图

2.3 载体的强度和SEM 分析

4 种原料制备的球形氧化铝的平均强度等物性指标见表3。 从表3 可知,载体强度由大到小的顺序为ZH、ST、SR、SOL,强度最大的ZH 达到51.2 N,强度最小的SOL 为34.1 N,整体来说强度较高。 另外,SR 比ZH 强度低, 可能是因为SR 的原料制备过程多了水热处理的步骤, 水热过程使得拟薄水铝石的结晶度增大、胶溶性降低、粘结性下降,从而造成强度降低。

表3 4 种原料制备的载体的机械性能

图3 是4 种原料制备的球形氧化铝的截面SEM 照片。 从图3a 看出,ZH 内部堆积密实,这与其强度高、表观密度大的结果相吻合。 从图3b、c、d 看出,SOL、SR、ST 微观形貌相似, 但是SOL 内部存在较大的堆积孔,所以其孔径大、表观密度小、强度低;而ST 内部堆积孔更加均匀, 表面结构更加丰富,与其孔分布集中、比表面积较大相吻合。

图3 4 种原料制备的载体的SEM 照片

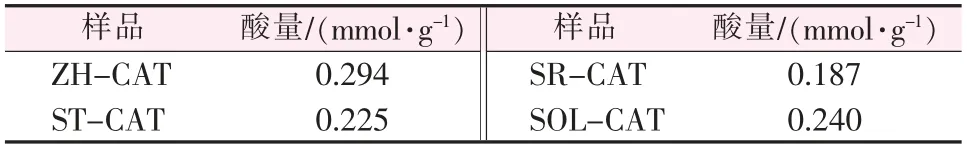

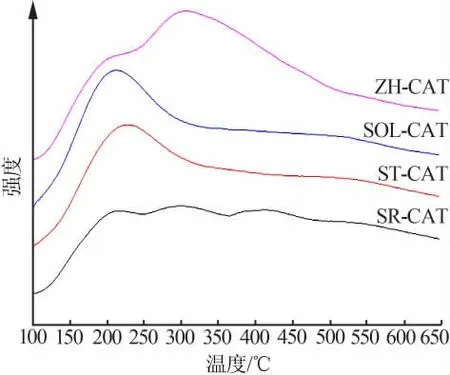

2.4 催化剂NH3-TPD 分析

研究表明, 催化剂的表面酸性是影响烷烃脱氢催化剂的活性和稳定性的重要因素。 考察了不同的载体制备方法对催化剂酸性的影响, 结果见表4 及图4。 从表4 看出, 总酸量由大到小的顺序为ZHCAT、SOL-CAT、ST-CAT、SR-CAT。图4 是催化剂的NH3-TPD 图。 一般认为120~250 ℃的脱附峰为弱酸中心,250~350 ℃的脱附峰为中强酸中心,大于350 ℃的脱附峰代表强酸中心[8]。从图4 的酸量分布曲线可知,ZH-CAT 在120~250 ℃出现肩峰,在250~500 ℃出现大包峰,大包峰峰顶温度为300 ℃,说明ZH-CAT 的酸中心以弱酸和中强酸为主,同时还具有一定量的强酸中心;SOL-CAT、ST-CAT 分别在峰顶温度为200、220 ℃处有明显的脱附峰, 说明主要是弱酸中心;SR-CAT 的脱附峰并不明显,相比于ZH-CAT 其主要表现在200 ℃附近的脱附峰保留,250~500 ℃的大包峰不见了,由于SR 相比于ZH只多了水热步骤, 说明水热过程灭掉了载体中的大部分中强酸中心,保留了载体的弱酸中心。

表4 4 种原料制备的载体制备催化剂的总酸量

图4 4 种原料制备的载体制备催化剂的NH3-TPD 图

2.5 催化剂丙烷脱氢反应评价

表5 及图5 为载体对催化剂催化丙烷脱氢性能的影响,并与移动床丙烷脱氢工业剂进行对比。从表5 看出,SR-CAT、ST-CAT 与工业剂DH-CAT 的平均转化率和平均选择性都很接近,ZH-CAT 与SOLCAT 与工业剂的平均转化率也很接近,但是平均选择性分别低2%和0.7%。

虽然自制催化剂与工业剂的平均转化率接近,但是从图5a 看出各催化剂的转化率的稳定性差别较大,其中ZH-CAT 初始转化率最高,但是失活最快,4 h 后转化率低于其他催化剂;SOL-CAT、STCAT 与工业剂的转化率及变化趋势基本一致;SRCAT 初始转化率最低,但是转化率最稳定,下降最慢,4 h 后转化率高于其他催化剂。 从图5b 看出,SR-CAT 的丙烯选择性及选择稳定性最佳,ST-CAT的选择性与工业剂相当,ZH-CAT 及SOL-CAT 的选择性特别是初始选择性低。从评价数据看出,自制催化剂中ZH-CAT 的失活速率最快,SOL-CAT 及STCAT 次之,SR-CAT 最慢、稳定性最好。 这可能与催化剂的酸量有关,酸量越大越容易失活。

表5 催化剂丙烷脱氢性能

在丙烷脱氢工业运行中,原料是循环利用的,因此在转化率相当的情况下选择性高而且稳定性好的催化剂更有利于提高经济效益。 根据以上数据分析可知,SR-CAT 优于工业剂,ST-CAT 与工业剂相当。因此, 采用水热法及醇铝法拟薄水铝石为原料制备的大孔径、低酸量、比表面积适中的球形氧化铝载体在丙烷脱氢催化剂(Pt-Sn-K/Al2O3)中表现出良好的性能,有望在工业上实现应用。

图5 催化剂性能评价

3 结论

1)以4 种不同的氧化铝前驱体均制备出强度较高的球形θ-Al2O3载体, 满足工业应用对载体机械性能的要求;其中水热法、醇铝法和铝粉盐酸回流法制备的载体还具有较大的孔容、孔径,具有适中的比表面积和较低的酸量, 满足了丙烷脱氢催化剂对载体孔结构和表面酸性的要求。 2)采用水热法和醇铝法制备的拟薄水铝石为原料, 通过自主开发的滴球工艺制备的球形氧化铝载体应用于丙烷脱氢催化剂中,平均转化率高、稳定性好、选择性及收率佳,分别优于和相当于工业剂的水平, 通过进一步的优化将具有良好的应用前景。