径向钻孔装置的设计与应用

□ 吴兆英 □ 徐立森 □ 王 鑫 □ 任冠武 □ 徐淑青

聊城新泺机械有限公司 山东聊城 252000

1 设计背景

图纸要求工业机壳零件四个侧面的夹角为90°,因为加工面有分度要求,工件质量和体积大,所以难以实现在普通钻床上加工。

▲图1 工业机壳结构

2 装置结构

按照图纸要求,工业机壳零件四个侧面的夹角为90°,在每个侧面上加工径向M30和M16螺孔。为了能在普通钻床上加工以上螺孔,笔者设计了一套带有分度功能的径向钻孔装置,通过装置中传动机构、分度机构、钻模、夹紧机构的配合来完成加工,以满足图纸要求[1-2]。

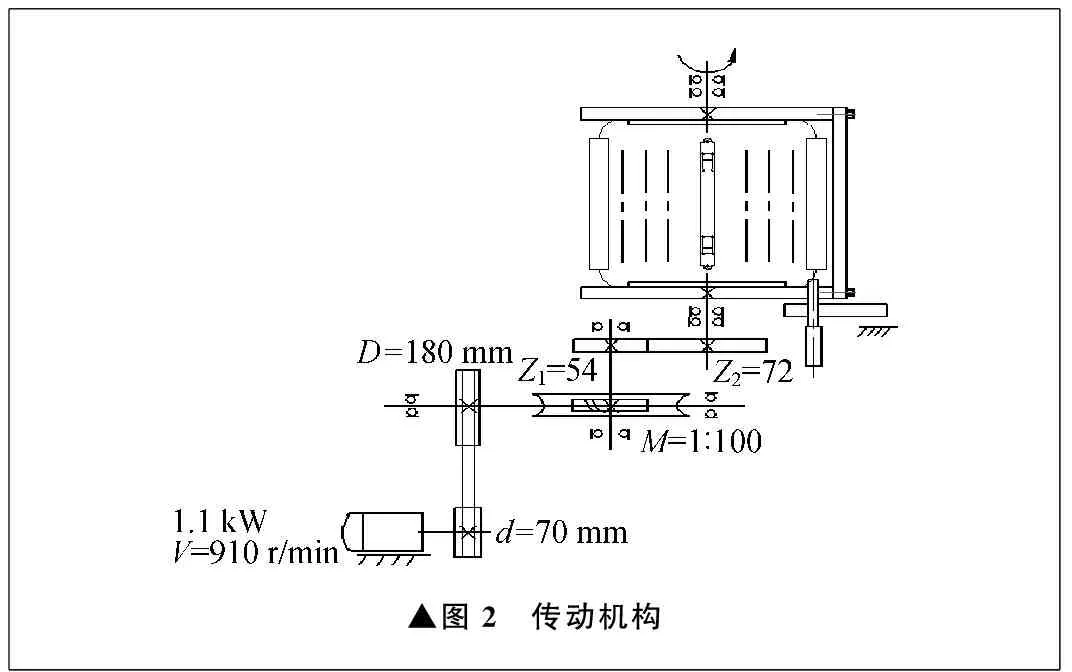

2.1 传动机构

传动机构采用蜗杆、蜗轮传动,实现分度。蜗杆、蜗轮具有自锁性,蜗轮不会带动蜗杆转动,因此工业机壳零件不会因自身不平衡而产生旋转,进而使分度操作安全。利用蜗杆、蜗轮啮合的连续性及三角传动带的弹性,使传动平稳。利用蜗杆、蜗轮及齿轮传动,逐级降速[3-5],使分度慢速操作。传动机构如图2所示。图2中,d为电动机带轮直径,D为大带轮直径,M为蜗轮蜗杆传动比,Z1为小齿轮齿数,Z2为大齿轮齿数,V为电动机转速。

分度盘转速n为:

n=V·(d/D)·M·(Z1/Z2)

=910×70/180×1/100×54/72=2.6 r/min

此传动机构的优点为分度慢速、平稳、安全。

▲图2 传动机构

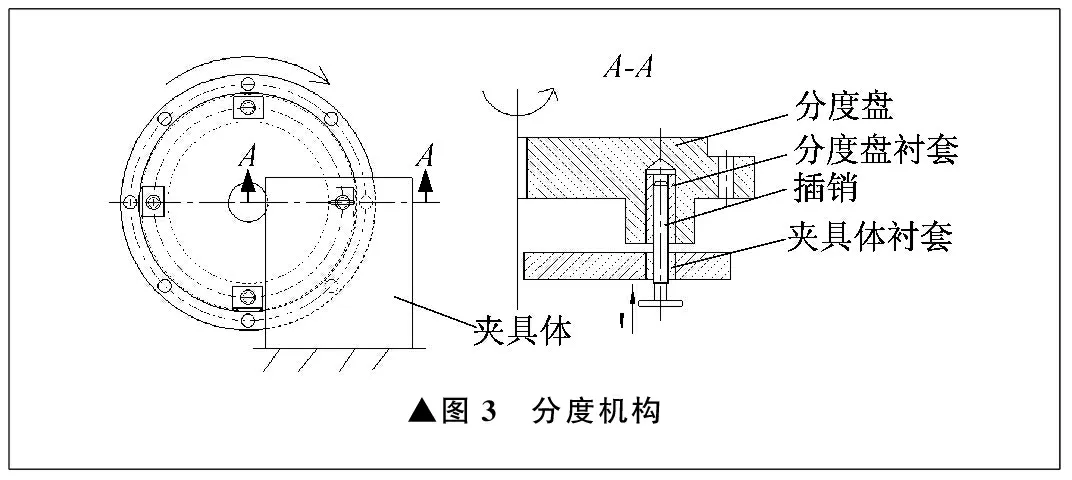

2.2 分度机构

分度盘上设计四个成90°夹角的分度盘衬套,在夹具体上设计夹具体衬套。当分度盘转到预定位置后,插销插入夹具体衬套及分度盘衬套孔内,完成分度要求[6-8]。拔出插销,重复以上步骤,可进行下一个工位的操作。分度机构如图3所示。

▲图3 分度机构

2.3 钻模

因为工业机壳零件四个侧面的加工螺孔完全相同,所以设计一种钻模。钻模上有钻套,用于加工螺孔。钻模如图4所示。

▲图4 钻模

2.4 夹紧机构

夹紧机构如图5所示。因为工业机壳零件尺寸较大,所以在夹具体上进行定位、夹紧比较复杂烦琐。为了解决以上问题,采取了如下装夹方案[9]。

(1) 定位盘和工业机壳零件装夹。用后定位盘、前定位分度盘与工业机壳零件φ785 mm端面孔和φ20 mm销孔进行定位,利用机壳端面M24螺孔进行紧固。

(2) 定位盘和夹具体装夹。在前后定位盘上设计方形块,在夹具体上设计直角槽,将方形块放入直角槽内进行定位,然后通过压紧块基于螺栓和夹具体进行紧固[10-11]。

(3) 分度。在前定位分度盘上设计大齿轮,大齿轮和传动系统小齿轮进行啮合,完成分度。

(4) 钻模装夹。在前定位分度盘、后定位盘上设计螺孔,在钻模的一端设计圆形销孔,利用定位销螺栓将钻模和前定位分度盘、后定位盘紧固。为了防止钻模圆形销孔与前定位分度盘、后定位盘在长度方向上产生干涉,无法紧固,将钻模的另一端设计为U形槽。

▲图5 夹紧机构

3 操作步骤

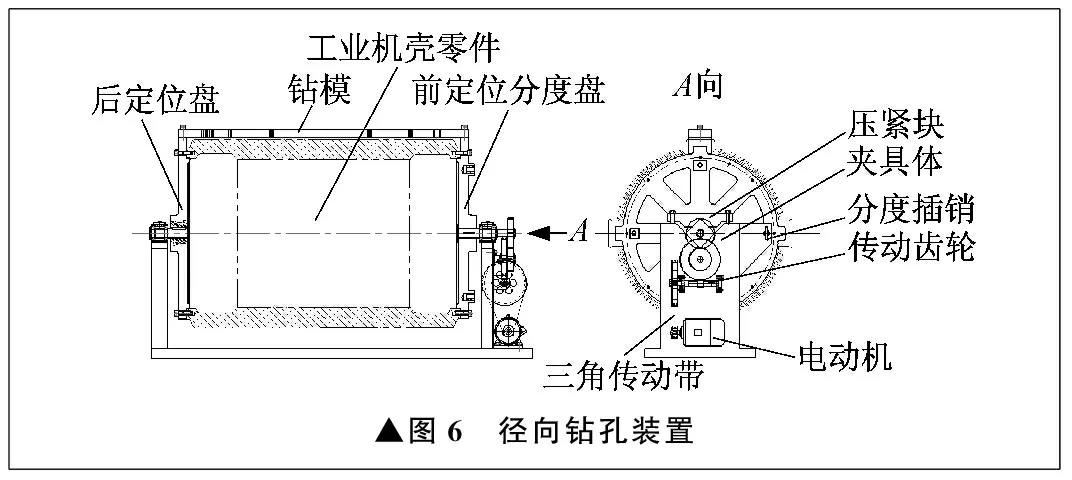

对传动机构、分度机构、钻模、夹紧机构等部件进行组装,构成具有分度功能的径向钻孔装置[12],如图6所示。

操作步骤如下:① 将后定位盘、前定位分度盘安装在工业机壳零件上,由工业机壳φ785 mm端面孔、φ20 mm销孔进行定位,8-M24螺孔紧固;② 将工业机壳零件安装在夹具体上,将方形块放置在夹具体直角槽内,使前定位分度盘上的大齿轮和传动机构的小齿轮啮合在一起;③ 压上压紧块,利用螺栓进行紧固;④ 起动电动机,工业机壳零件慢速旋转,待前定位分度盘到达分度位置时,关闭电动机,插入分度插销,使工业机壳零件加工面朝上;⑤ 安装钻模,利用定位销螺栓将钻模和前定位分度盘、后定位盘连接在一起,并紧固;⑥ 钻M30、M16螺孔底孔;⑦ 卸下钻模,攻M30、M16螺孔;⑧ 重复以上步骤继续分度,安装钻模加工其余各侧面螺孔;⑨ 卸下压紧块,将工业机壳零件吊出放置在定置区域内,拆下定位盘。

▲图6 径向钻孔装置

4 结束语

笔者设计了径向钻孔装置,利用蜗杆、蜗轮的结构特性和齿轮传动机构,将钻模和其它传动机构有机结合在一起,解决了钻床圆周分度径向角度钻孔的问题。实践证明,这一装置操作简便,省力,效率高,效果好,适用于机壳类大件的生产,满足图纸要求。增加前定位分度盘的分度度数,可加工其它径向度数的孔及螺孔,进而拓展加工工艺范围。