发电机定子铁心片间压力监测装置的设计

□ 娄云鸽 □ 陈伟伟 □ 刘 雷

1.上海电气集团股份有限公司 中央研究院 上海 2000702.上海电气电站设备有限公司 发电机厂 上海 200240

1 设计目的

随着市场的多样化及新工艺、新材料、新设备的不断出现,传统制造业面临越来越多的挑战[1]。其中,产品制造过程的复杂性导致产品质量监控越来越困难。多工序多误差源制造过程的质量监测在我国一直是制造企业的短板[2],因此,大力开展产品制造过程质量监测与优化控制,对于助力传统制造企业智能化转型升级具有重要意义。

发电机定子铁心使发电机在获得低磁阻磁路的同时,还起到固定定子绕组的作用[3-4]。发电机定子铁心是发电机的重要部件,由几万至几十万个矽钢片通过叠压工艺而制成。叠压工艺是发电机定子制造过程中的重要环节[5],叠压后定子铁心片间压力及分布情况将直接影响发电机的运行性能与使用寿命[6]。由于矽钢片厚度不均匀及叠压工艺缺陷等因素,导致定子铁心片间压力分布不均,因此在叠压工艺过程中,每叠500 mm高度时要采用专业的加压设备进行加压,并检测矽钢片的片间压力分布情况。根据矽钢片片间压力检测结果,采用特定尺寸的补偿片对定子铁心压力小的区域进行补偿[7],通过补偿的方式实现定子铁心片间压力的均匀性。目前常采用压铅试验检测片间压力的分布情况,将直径3 mm的铅丝放置在铁心内部,试验结束后取出铅丝,人工测量铅丝被压后的厚度,根据工艺文件制订补偿方案[8]。

由于压铅试验检测方案存在效率低、延时等问题,笔者设计了一套发电机定子铁心片间压力监测装置,采用薄膜压力传感器,合理设置传感器的测点位置,由数据采集装置采集传感器的压力值,通过软件界面实时监测定子铁心制造过程中片间压力大小,为制订最优补偿参数和压力控制方案提供可靠的数据支撑[9]。

2 硬件系统

2.1 传感器选型

定子铁心的压装试验包括热压和冷压,热压的温度约为150 ℃,在选择传感器时需要考虑传感器的耐高温性。笔者选用Flexiforce系列HT201型耐高温薄膜压力传感器,如图1所示。这一传感器的厚度为0.201 mm,感应区域为直径9.53 mm的圆,最高工作温度为200 ℃,额定压力为440 N,传感器的线性度误差为总量程的1.2%,测量误差约为5%。根据以上参数判定HT201型薄膜压力传感器可以在发电机定子铁芯成形的冷热压工艺过程中应用。

2.2 传感器测点位置

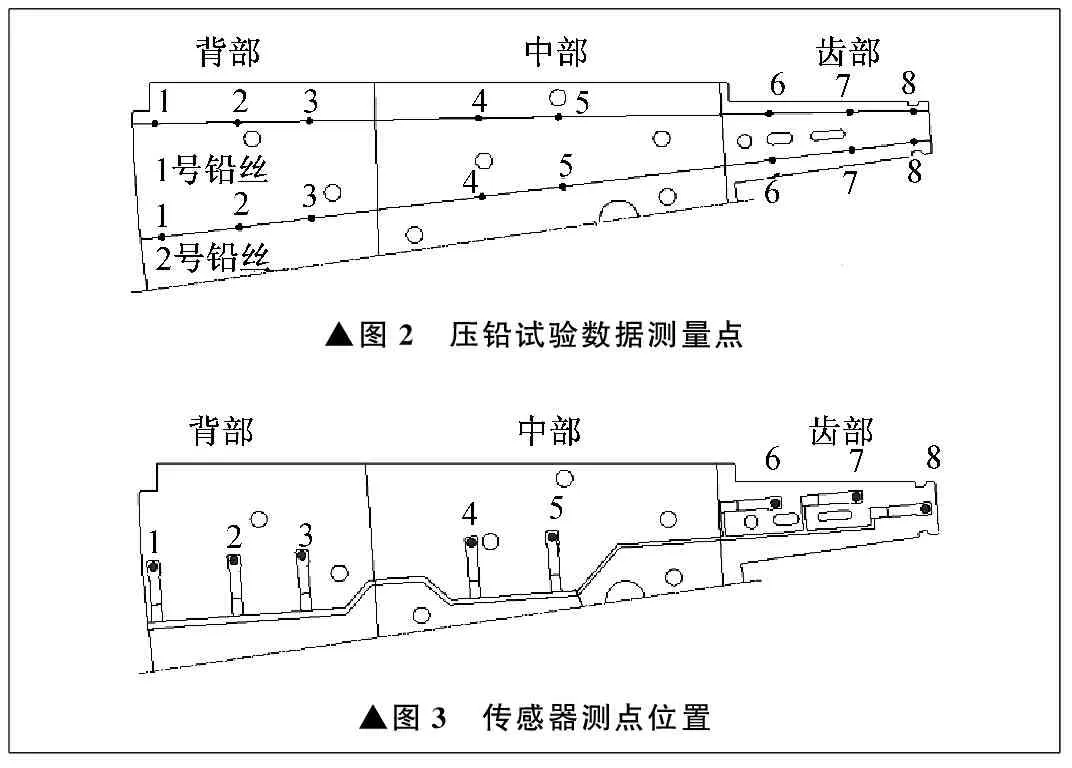

压铅试验每个方位放置两根铅丝,每根铅丝有八个数据测量点,如图2所示。为了使试验数据具有可对比性,参照目前压铅试验的工艺过程,并结合传感器的使用要求,采用嵌入式传感器测点布置方案,矽钢片背部和齿部是重点关注压域。如图3所示,共设置八个传感器测点,背部三个、中部两个、齿部三个。

▲图2 压铅试验数据测量点▲图3 传感器测点位置

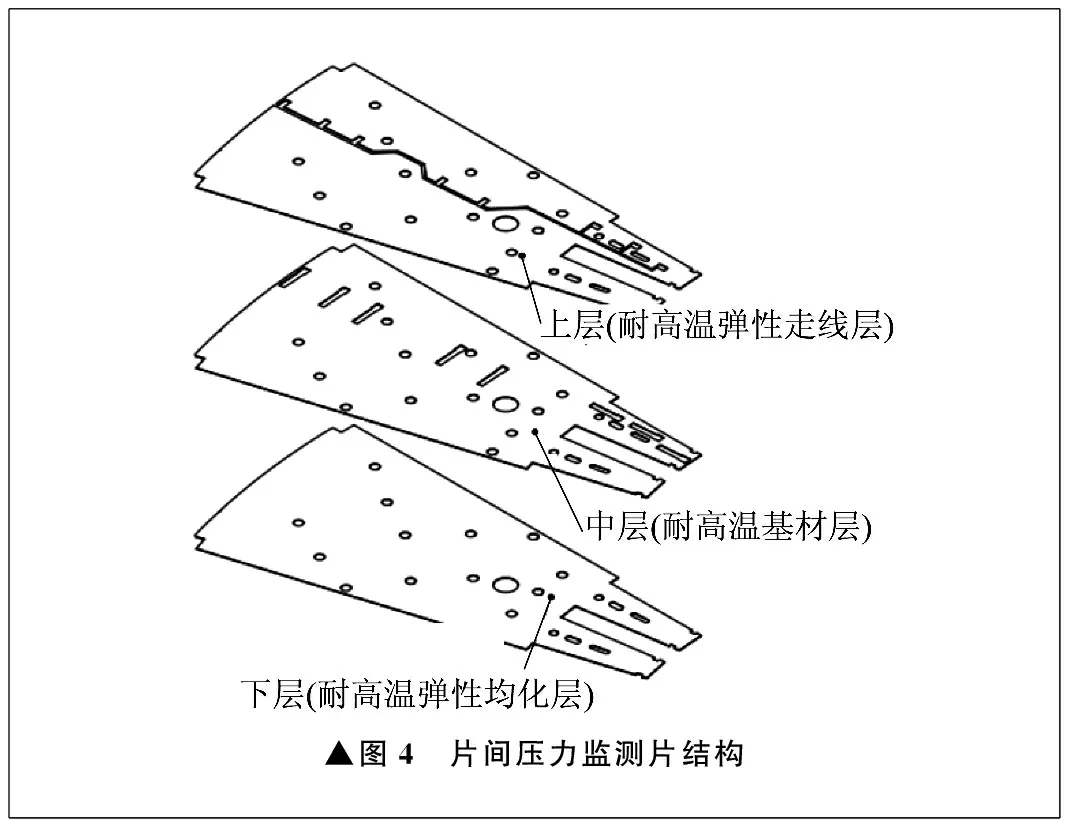

定子铁心片间压力监测片包括上、中、下三层结构,上层为耐高温弹性走线层,中层为耐高温基材层,下层为耐高温弹性均化层,如图4所示。在耐高温基材层中间区域沿径向布置八个薄膜压力传感器,传感器的数据传输线通过上层的耐高温弹性走线层的走线槽与放大电路模块的一端相连,然后通过多通道数据采集系统将数据上传至上位机。上位机中安装的发电机定子铁心片间压力监测软件可以实时显示发电机定子铁心片间压力的分布情况。

▲图4 片间压力监测片结构

3 监测软件

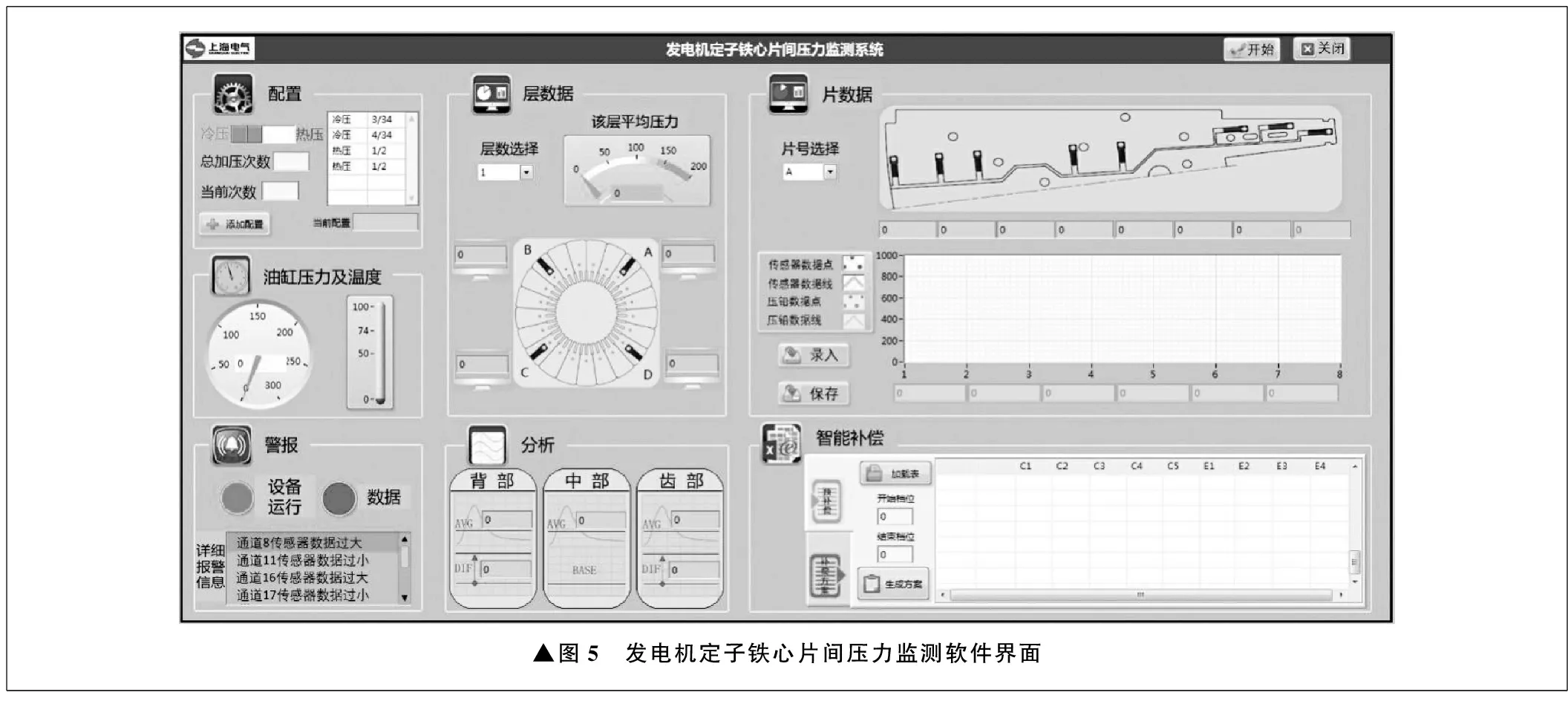

发电机定子铁心片间压力监测软件由七个模块组成,分别为配置模块、油缸压力及温度模块、警报模块、层数据模块、分析模块、片数据模块、智能补偿模块。发电机定子铁心片间压力监测软件界面如图5所示。

▲图5 发电机定子铁心片间压力监测软件界面

配置模块包括六个控件,分别为冷热压配置控件、总加压次数配置控件、当前加压次数配置控件、配置库表格控件、添加配置按钮控件、当前配置显示控件。

层数据模块由层数选择、该层平均压力显示,以及A、B、C、D四个方向检测片的平均压力显示控件组成,具有显示层平均值的功能。

分析模块显示监测片背部、中部、齿部的平均压力值,以及以中部作为参考点时,背部和齿部的局部压力差。

片数据模块包括片号选择控件、传感器显示控件、数据显示图表、压铅数据输入控件、输入按钮和保存按钮,主要功能是根据选择显示具体的传感器数据、输入压铅数据,以及保存数据。

智能补偿模块由预补偿和补偿方案两个部分组成,内嵌智能补偿算法。

4 试验验证

4.1 试验方案

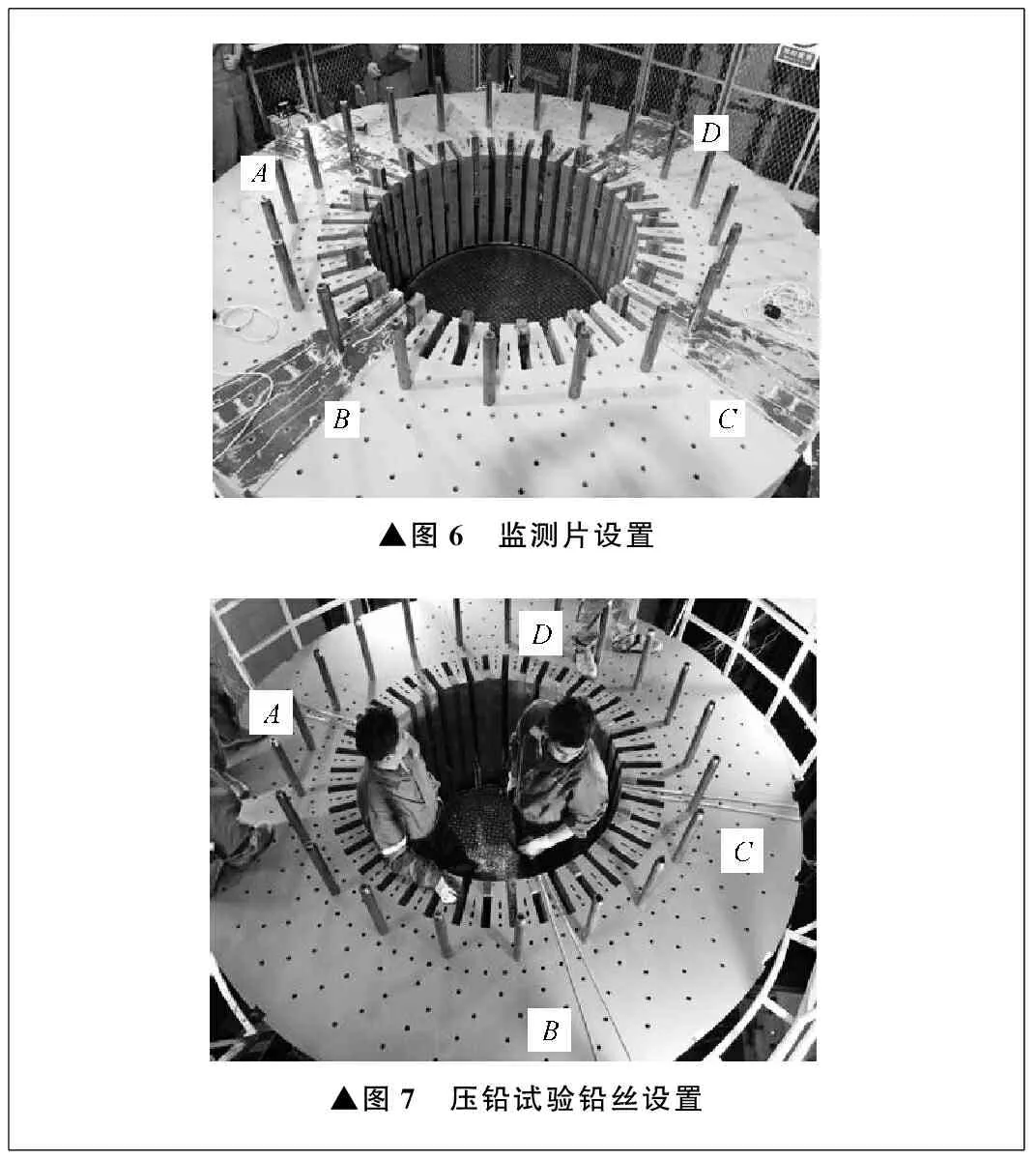

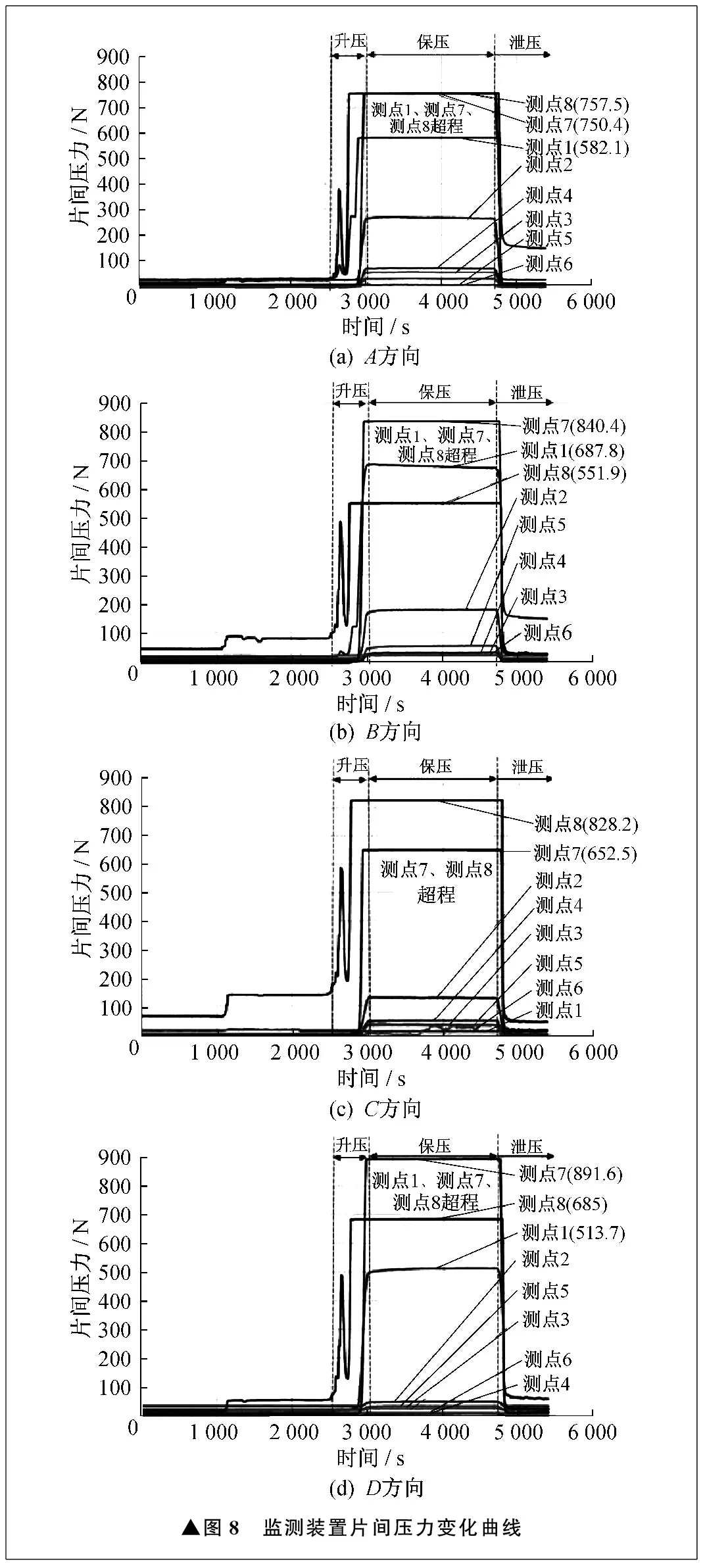

根据压力检测片结构方案完成A、B、C、D四个方向薄膜压力传感器监测片的设置,通过现场人工铺设监测片于A、B、C、D四个方向上,如图6所示。为了增强试验对比效果,现场同时进行压铅试验,在监测片设置完成后继续叠装冲片至1 050 mm高度,并在最上层叠片的A、B、C、D四个方向各设置两根直径为3 mm的铅丝,如图7所示。

▲图6 监测片设置▲图7 压铅试验铅丝设置

4.2 监测装置试验情况

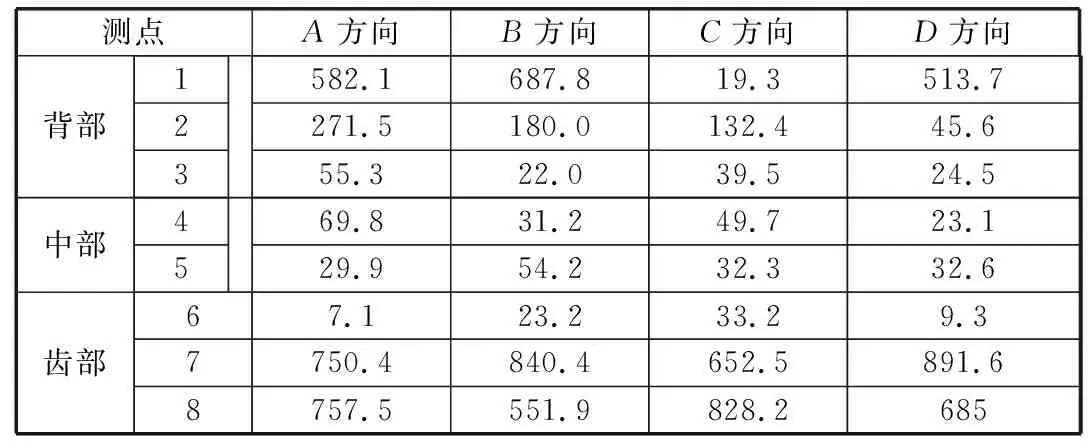

整个试验过程包括升压、保压和泄压三个阶段,结果如图8所示。由图8可以看出,随着加压设备的加压及泄压动作,监测片能及时反映片间受压状况,随着加压而压力增大,随着泄压而压力减小。由于齿部和背部补偿片的放置,齿部和背部监测片监测到的片间压力远远大于中部监测片监测到的片间压力,且齿部片间压力大于背部片间压力。监测片实际监测的部分位置片间压力远远大于两倍片间压力标准值(250 N),导致齿部和背部部分监测片出现超程现象,但是在试验过程中未出现监测片损坏的情况。

▲图8 监测装置片间压力变化曲线

4.3 监测装置试验与压铅试验对比

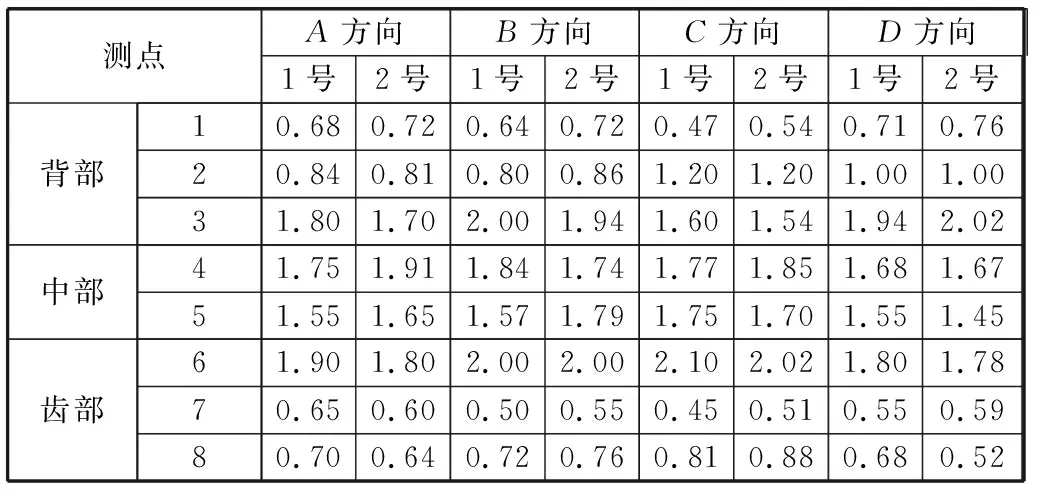

测量压铅试验的铅丝厚度,测量位置与监测片设置位置一致。背部、中部、齿部A、B、C、D四个方向的监测装置片间压力监测值见表1,压铅试验铅丝厚度见表2。

表1 监测装置片间压力监测值 N

表2 压铅试验铅丝厚度 mm

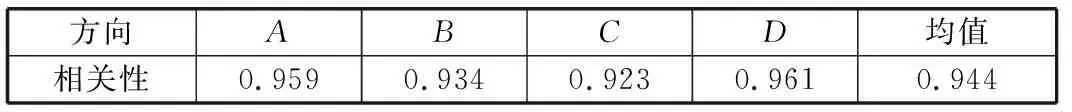

将监测装置试验数据与压铅试验数据进行趋势拟合,分析监测装置试验和压铅试验两种试验结果的趋势相关性,结果见表3。由表3可知,趋势相关性接近1,说明这两种试验得到的片间压力分布结果一致性较好。由试验分析可知,所设计的发电机定子铁心片间压力监测装置能够实现对发电机定子铁心冷压工艺制造时片间压力进行监测的要求。

表3 试验趋势相关性

5 结束语

笔者设计了发电机定子铁心片间压力监测装置,能够实现对定子铁心片间压力及压力分布的实时监测,可以为实现定子铁心片间压力均匀性补偿方案提供数据支撑。对监测装置试验数据与压铅试验数据进行相关性分析,得出监测装置试验数据与压铅试验数据相关性接近1,表明发电机定子铁心片间压力监测装置可以替代压铅试验,实现发电机定子铁心制造过程中片间压力的实时监测。