沉孔底面超精密加工工艺研究

□ 吴文斌 □ 李 强 □ 张贵虎 □ 向健利

重庆红江机械有限责任公司 重庆 402162

1 研究背景

随着我国经济的发展,人们对环保的要求越来越高,国家对污染物排放的标准要求也逐步提高。为了满足排放标准,高压共轨喷射系统应运而生,传统的机械式喷射系统正在逐渐被新型高压共轨喷射系统所替代[1]。

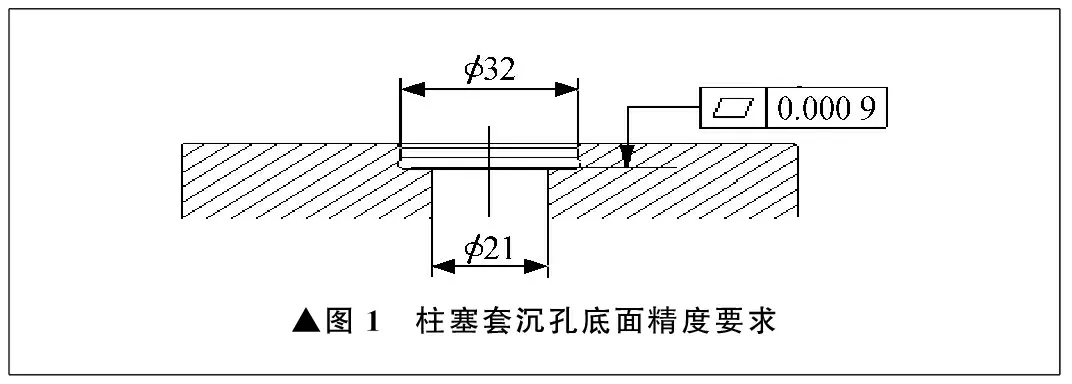

高压共轨喷射系统的柱塞偶件柱塞套结构中,沉孔底面用作密封面。这一柱塞套沉孔底面在140 MPa~200 MPa的超高压力情况下不允许出现任何渗漏现象[2],因此沉孔底面的平面度具有较高的精度要求,必须达到0.9 μm。传统柱塞套的密封面为外露端面,加工时在平面磨床上精磨后,直接在平面研磨机上研磨,再用平板进行超精抛光即可。高压共轨喷射系统柱塞套的密封面为沉孔底面,对于这样的高压沉孔底面,传统的研磨加工工艺手段已经无法保证加工质量,因此只有在精密磨削方面探索新的方法。

笔者通过对柱塞套沉孔底面超精密加工工艺方法进行研究,取得了部分经验和成果。

2 沉孔底面技术要求

高压共轨喷射系统柱塞套沉孔底面精度要求如图1所示。这种高精度沉孔底面已不能使用常规的平面磨、平面研磨,以及抛光的加工工艺,加工难度很大。

▲图1 柱塞套沉孔底面精度要求

3 磨削加工可行性

由磨削和研磨的基本知识可知,磨削和研磨都能达到较高的精度,如激光陀螺平面反射镜的平面度误差要求小于0.05 μm,这一零件可以通过磨削达到精度要求[3]。可见,磨削加工具有达到柱塞套沉孔底面平面度精度要求的可行性。

对柱塞套沉孔底面设计了三种加工工艺方案,以确定最佳加工工艺方案,确保柱塞套沉孔底面的加工精度要求。

第一种加工工艺方案,在数控精密内圆磨床上直接使用砂轮前端面对沉孔底面进行磨削,然后使用专用的研磨工具,采用行星法进行研磨。

第二种加工工艺方案,在数控精密内圆磨床上使砂轮轴偏角度,使用砂轮前端面边缘,采用周边振荡磨削法进行加工。

第三种加工工艺方案,在数控精密内圆磨床上先用一个砂轮前端面对沉孔底面进行磨削,然后使用另一个砂轮,采用斜置内圆磨头和周边振荡磨削法进行加工,以提高沉孔底面的平面度精度。

从磨削和研磨的加工原理进行分析,由于沉孔底面研磨的空间受限,要达到沉孔底面平面度精度要求的可能性较低,因此应以磨削攻关为主。平面磨削主要有两种方式:端面磨削和周边磨削[4],需要结合两种方式进行研究,兼顾对研磨方案进行试验,以得到最佳的加工工艺方案。

4 加工难点

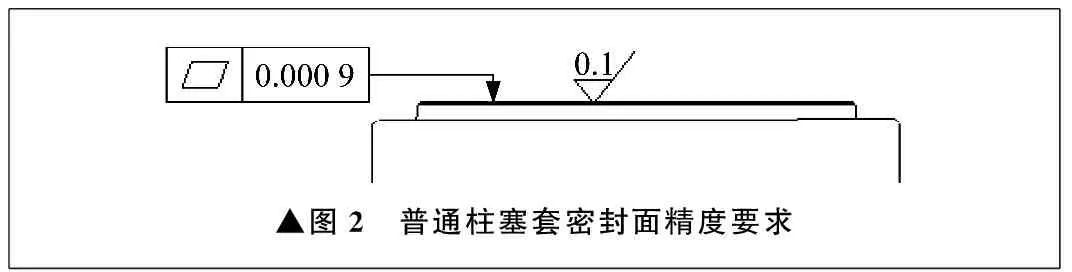

传统结构普通柱塞套密封面精度要求如图2所示,一般采用三道工序进行加工,主要工艺流程为平面磨床磨削、平面研磨机研磨、抛光板抛光,工艺流程长,加工难度大,需要通过多工序的加工工艺来保证加工精度。并且在研磨过程中,经常会出现因研磨不当造成塌边现象进而返工的情况[5-6]。

▲图2 普通柱塞套密封面精度要求

针对新型高压共轨喷射系统中柱塞套的沉孔底面,传统加工工艺方案已不适用,而且还存在三个加工难点:

(1) 沉孔底面平面度精度要求高,0.9 μm是目前公司设计图纸中的最高平面度要求,原来只有凸出密封平面才有此精度要求,沉孔底面作为密封面提出如此高的要求还是首次。因为沉孔底面超精密磨削原本已十分困难,所以如此高的平面度加工精度更是一个加工难题。

(2) 沉孔磨削深为7 mm,且沉孔根部的退刀槽尺寸较小,在磨削时容易和砂轮产生干涉,限制砂轮参数的调整。同时沉孔的空间小,自定位研磨加工十分困难,无法发挥研磨的优势,而且在小空间中研磨反而会破坏平面自身的精度。

(3) 沉孔底面处于应力集中区域,空间小,散热不良,在磨削时极容易产生裂纹[7-8]。由于精度要求很高,磨削进给量、走刀量参数势必减小,导致沉孔底面加工效率降低。

为了解决上述加工难点,保证柱塞套沉孔底面加工精度要求,研究了新的加工工艺方案。

5 加工工艺方案

第一种加工工艺方案先采用端面磨削法加工去除大部分余量,然后进行研磨,提高加工表面的平面度。根据以往加工经验设计砂轮、砂轮杆和研磨器。

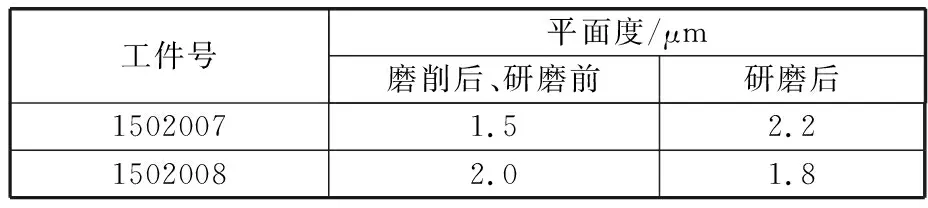

在数控精密内圈磨床上对沉孔底面进行磨削,然后将磨削后的柱塞套夹持在横研机上进行研磨试验。采用研磨器加5号刚玉类研磨膏对沉孔底面作径向摆动研磨后,再采用抛光纸加氧化铬对沉孔底面进行抛光。在研磨前后采用白光干涉仪分别对两件柱塞套沉孔底面的平面度进行检测,结果见表1。

表1 柱塞套沉孔底面研磨前后平面度检测结果

在调整加工参数和研磨方法后,又加工了几件柱塞套沉孔底面,检测得到的结果与表1比较接近,磨削后沉孔底面平面度为2.0 μm左右时,研磨后的平面度无明显提高。主要原因在于沉孔底面在磨削加工时受砂轮精度的影响,研磨空间有限,两边研磨膏堆积不均匀,导致研磨无法达到较高的精度。可见第一种加工工艺方案未达到柱塞套沉孔底面的加工精度要求。

第二种加工工艺方案采用周边振荡磨削法加工。根据加工原理,周边振荡磨削法相比端面磨削法,磨削精度高,但效率低[9]。为了保证柱塞套沉孔底面的加工精度,暂时先不考虑加工效率,直接采用周边振荡磨削法加工。若要达到较高的加工精度,则需要对加工参数进行优化。

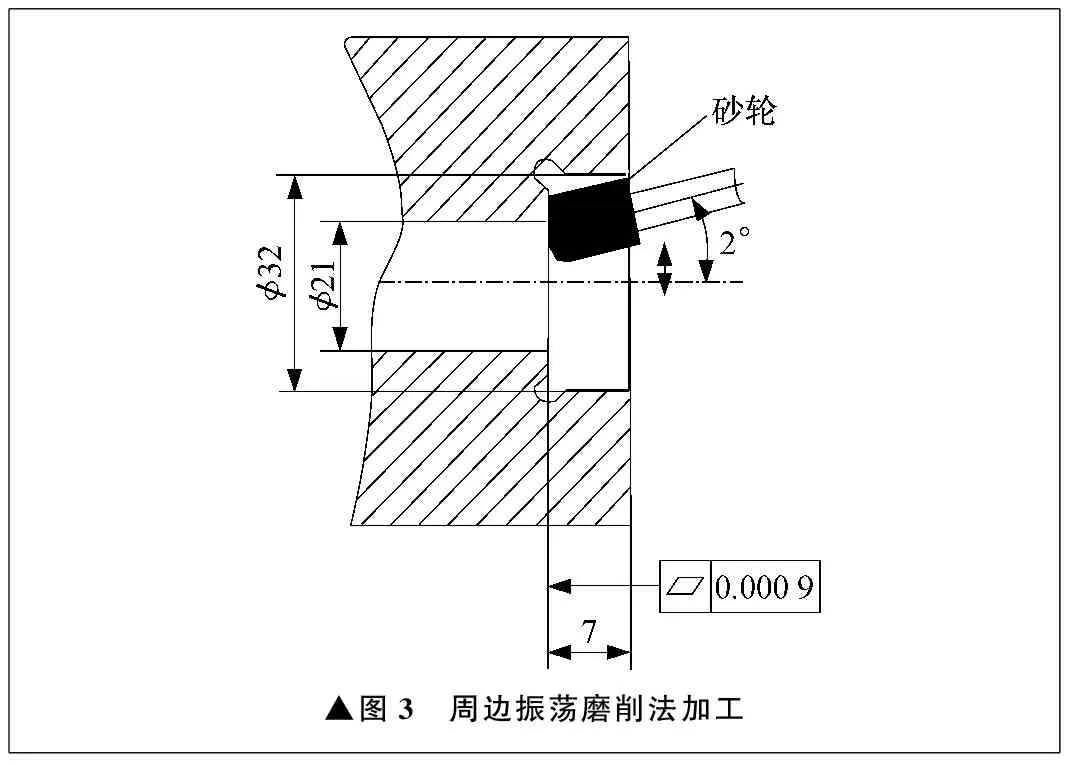

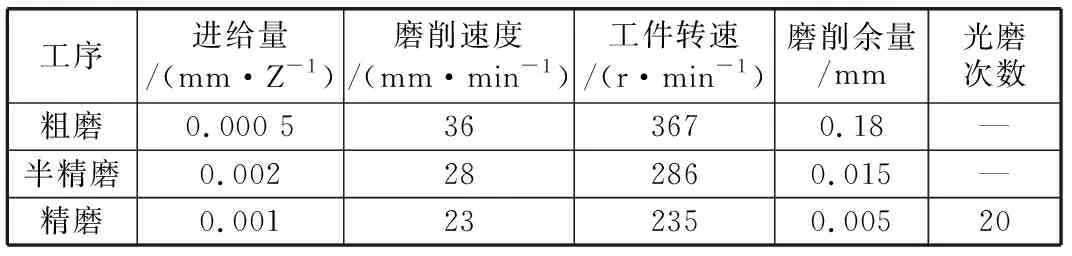

周边振荡磨削法加工如图3所示。使砂轮轴心线与沉孔轴心线成2°夹角,使砂轮端面与沉孔底面形成线状接触,并且砂轮在径向来回振荡,保证沉孔底面加工表面呈环形磨削纹理,同时可以避免砂轮自身形状精度影响沉孔底面的平面度。周边振荡磨削法加工的精度完全取决于机床自身精度和振荡频率,经过对加工参数进行反复试验,得到周边振荡磨削法加工参数,见表2。

采用表2中参数加工的沉孔底面,平面度在80%以上达到要求,同时存在两个缺点。第一是加工时间长。由于加工余量较大,为了保证形位公差,加工参数设置比较保守,因此磨削时间较长,约为50 min。第二是磨削面有产生裂纹的风险。由于光磨次数达到20次,在冷却过程中出现任何异常都将会导致产生裂纹。

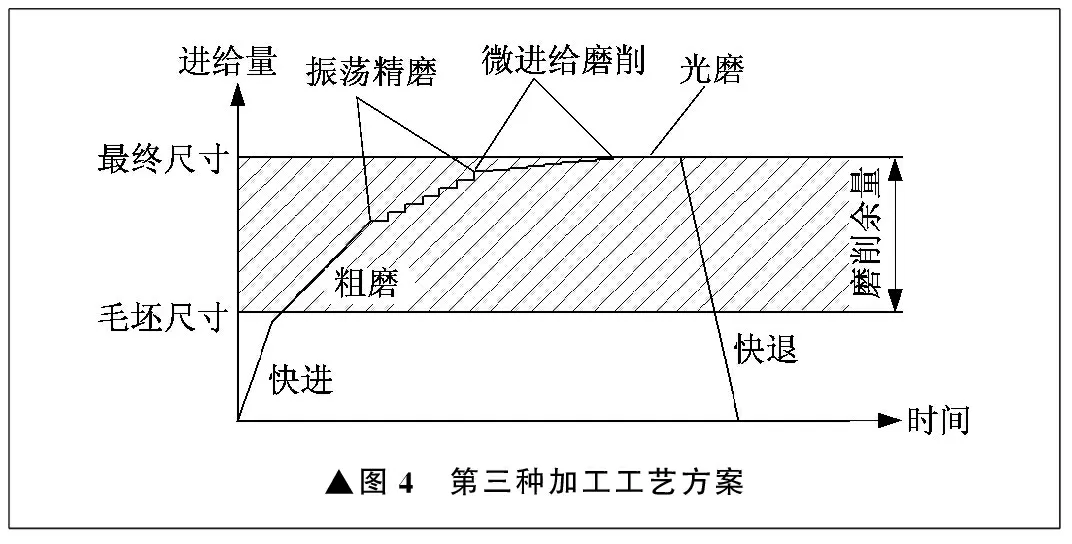

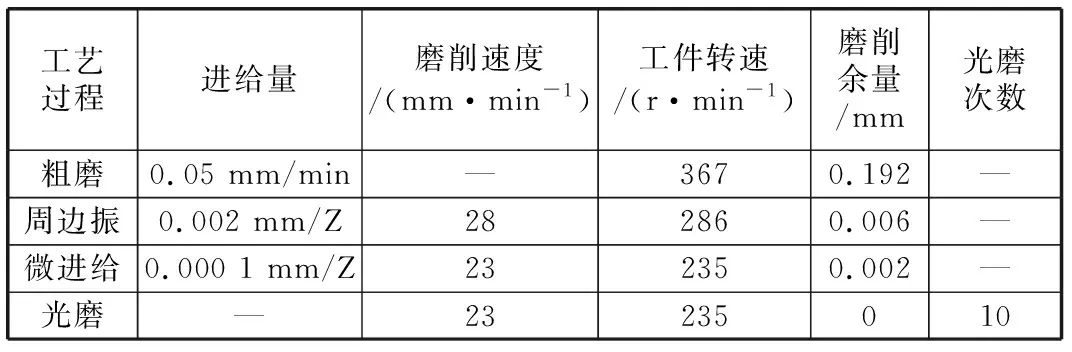

第三种加工工艺方案如图4所示,参数见表3。这一加工工艺方案具有三个特点。

▲图3 周边振荡磨削法加工

表2 周边振荡磨削法加工参数

▲图4 第三种加工工艺方案

表3 第三种加工工艺方案参数

(1) 效率高。端面磨削加振荡磨削等方法提高了加工效率,减小了单纯振荡磨削法加工时的磨削余量。

(2) 合格率高。采用周边振荡磨削加微进给的加工工艺,提高了磨削部位的平面度。微进给的主要作用是替代部分光磨,提高平面度[10],并且减少光磨次数,降低磨削裂纹风险,提高合格率。根据现场跟踪检测,沉孔底面一次合格率高于95%。

(3) 质量稳定。光磨次数减少,磨削裂纹产生的风险大幅降低,一次性加工合格率较高。采用偏置砂轮磨削,可以减小磨削面,使热量不易聚集,不易产生裂纹。

由表3可知,第三种加工工艺方案粗磨时间只需约4 min,最终磨削余量为0.008 mm,先采用周边振荡磨削,再进行微进给磨削,最后进行光磨。第三种加工工艺方案通过优化加工参数,调整相关磨削余量的分配,提高了加工效率和质量,并且降低了裂纹产生的风险。经过试生产加工后,采用白光干涉仪检测第三种加工工艺方案柱塞套沉孔底面,平面度为0.6~0.8 μm,均满足柱塞套的技术要求,验证了第三种加工工艺方案的可行性。由此最终确定第三种加工工艺方案为高压共轨喷射系统中柱塞套沉孔底面的加工工艺方案。

6 结束语

通过对沉孔底面超精密加工工艺进行研究,将两种磨削方法相结合,保证了沉孔底面的平面度精度要求。虽然攻克了沉孔底面的加工难点,但是超精密磨削还有很多方面可以去研究,笔者后续将对第三种加工工艺方案作进一步优化完善。