基于钢板连接的夹芯墙板-钢框架装配式体系抗震性能

杨艳敏,胡挺益,张滨麟,王 勃,王小玉

(1. 吉林建筑大学 土木工程学院,吉林 长春 130118;2. 河南城建学院 土木与交通工程学院,河南 平顶山 467036)

0 引 言

装配式建筑是将建筑的各组成部件进行工业化预制的结构模式,打破了传统现场湿作业的建造方式,具有造价成本低、工期短等优势[1-3]。装配式建筑源于欧洲,发展于日本、美国等国家,并取得众多研究成果[4]。20世纪80年代,美国住房与城市发展部制定了系列的装配式建筑设计与施工规范标准[5-7]。相比之下,中国的装配式建筑发展起步较晚,但近年来,装配式建筑发展迅猛,其中,装配式墙板框架体系具有轻质、经济等特点,成为了当前的研究热点[8]。

文献[9]~[11]中指出,墙板框架体系中的外荷载大部分由主体框架承担,而实际中的墙板不仅起到了围护作用,还为主体框架提供了附加水平侧向刚度;《高层民用建筑钢结构技术规程》(JGJ 99—2014)中指出填充墙板对结构体系承载力设计的影响,也指出了内嵌式非承重轻质墙板能提高钢框架体系20%左右的抗侧刚度。冯燕军[12]进行了内嵌式纤维混凝土墙板钢框架结构体系的抗震性能研究,结果表明,墙板与主体框架分别为体系提供第1,2道抗震防线,从而提高体系的抗震设防水平。然而,强震下装配式墙板框架体系的破坏大部分集中于连接节点处,为此,邱增美等[13]进行了ALC外墙板与钢梁新型连接节点试验研究,验证了该新型连接节点的传力性能稳定可靠性。刘学春等[14]针对墙板钢框架体系提出了U形与T形吊挂可控滑移连接节点,并进行了低周往复试验研究,结果表明,节点的合理设计对提高体系的抗震能力起到了至关重要的影响[15],地震下的2种新型节点墙板钢框架结构体系协调性较好。

基于此,本文提出了一种新型的钢板连接夹芯墙板钢框架体系,夹芯墙板是由轻质、高强的全轻混凝土(粗骨料由页岩陶粒和页岩淘砂组成)预制而成,通过墙板中间部位填充节能高效保温泡沫板的方式,形成低“热桥”效应[16],实现围护-保温-抗震的一体化,然后采用低周往复加载方式进行试验研究,综合评价其抗震性能,为进一步推进住宅产业化进程研究提供参考。

1 试验概况

1.1 试件设计

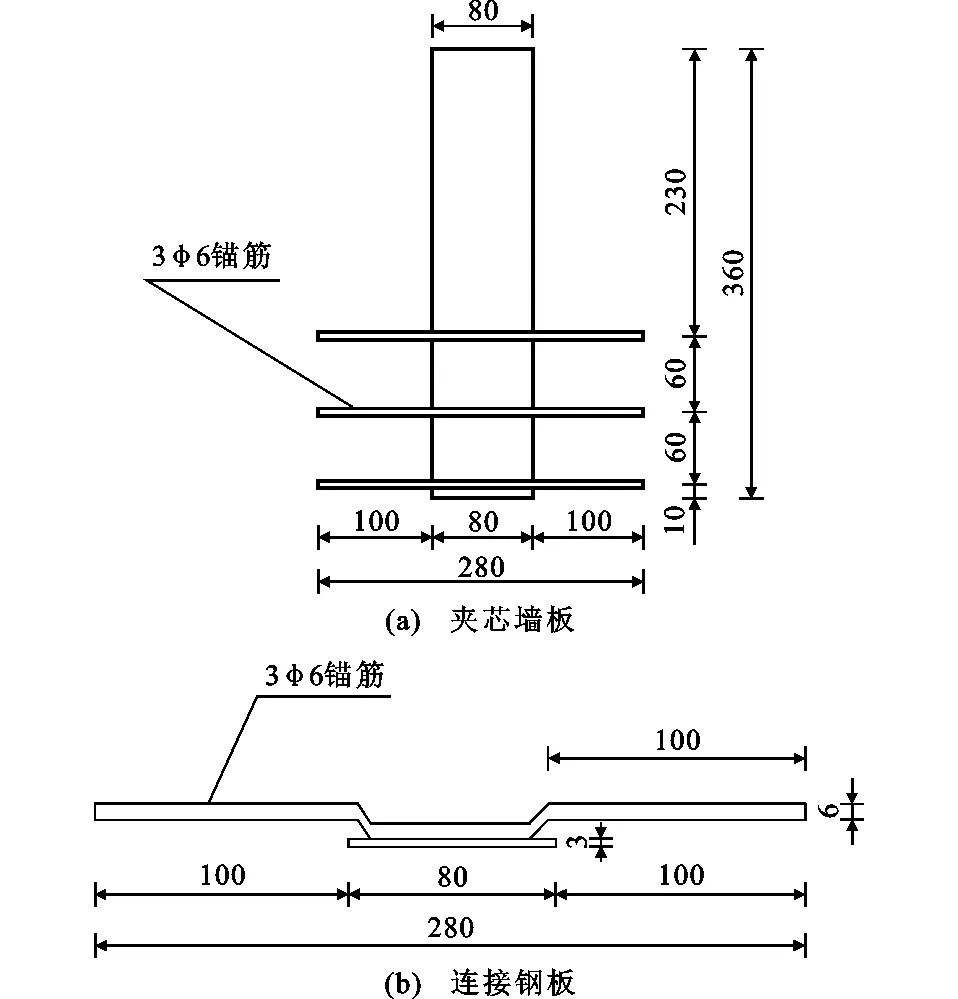

设计并制作了3榀1∶2缩尺钢框架体系:1榀连接钢板厚度为3 mm的夹芯墙板钢框架体系LWSF-1;1榀连接钢板厚度为6 mm的夹芯墙板钢框架体系LWSF-2;1榀对比空框架体系LWSF-3。试件LWSF-1与LWSF-2的连接件除了钢板连接厚度不同外,其余尺寸均一致。试件LWSF-1的连接件尺寸如图1所示,具体实物如图2所示。

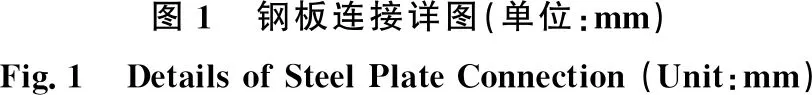

试件LWSF-1与LWSF-2中的夹芯墙板尺寸均为1 500 mm×1 500 mm×200 mm,内外混凝土层各为50 mm,混凝土设计强度为LC20,其中夹芯层的保温材料为聚乙烯泡沫,厚度为100 mm,钢筋网架采用φ3冷拔钢丝,其构造如图3所示,平面如图4所示。各试件主体框架的尺寸均一致,如图5所示,框架梁采用工字钢,底梁截面尺寸为HW250×250×9×14,顶梁截面尺寸为HW200×200×8×12;框架柱采用方形钢,截面尺寸为□200×200×5,所有钢材型号均为Q235B。

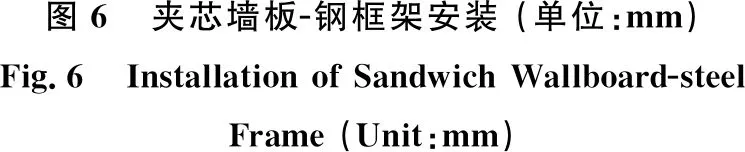

钢板连接件的锚固过程为:首先将钢板锚筋端预埋于墙板内部的预设位置,然后墙板内嵌主体框架,最后将钢板的外伸端与框架上下梁焊接固定,安装示意图如图6所示。

1.2 试验方案设计

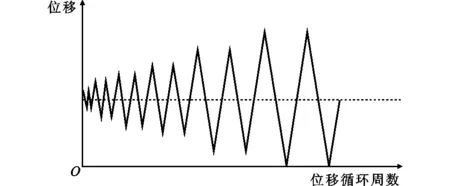

加载装置如图7所示。试件底部通过压梁固定,提供倾覆弯矩,防止其倾倒。由于试验过程中不考虑轴压的影响,故在梁端只施加低周往复水平荷载。水平加载装置采用美国MTS公司生产的电液伺服液压加载系统,最大输出力为650 kN,输出位移量程为-250~250 mm。

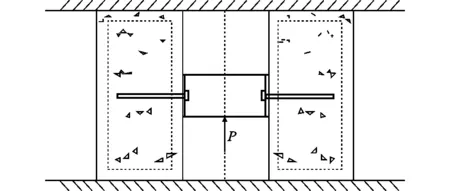

采用等幅与变幅相结合的加载制度进行试验加载,并以位移增量作为控制方式[17],试验加载速率为3 mm·s-1。试验前期的位移增量级差为1 mm,当位移幅值为4 mm时级差改为2 mm,每级位移循环2次,加载制度如图8所示。

当发生下列情况之一时,即认为试件处于极限破坏阶段[18],应结束试验:①框架梁、柱发生严重屈曲;②钢板连接被剪断;③钢板连接附近混凝土破坏并脱落;④墙板角部混凝土压碎;⑤墙板发生不可逆转的破坏。

1.3 连接件抗剪试验

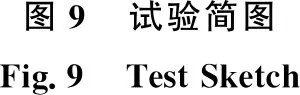

钢板连接件抗剪试验[19]简图如图9所示,其中连接件尺寸、锚固方式、焊接方式与正式试验完全一致。共设计3个完全相同的试件,编号分别为GB-1,GB-2,GB-3。连接件厚度为3 mm,预埋于同夹芯墙板等厚度的实体全轻混凝土中,每块混凝土预埋2个连接件,分别与H型钢采用角焊缝进行焊接固定,试验装置如图10所示。装置上端采用500 kN电液伺服试验机固定,下端采用300 kN拉拔仪施加反向荷载。

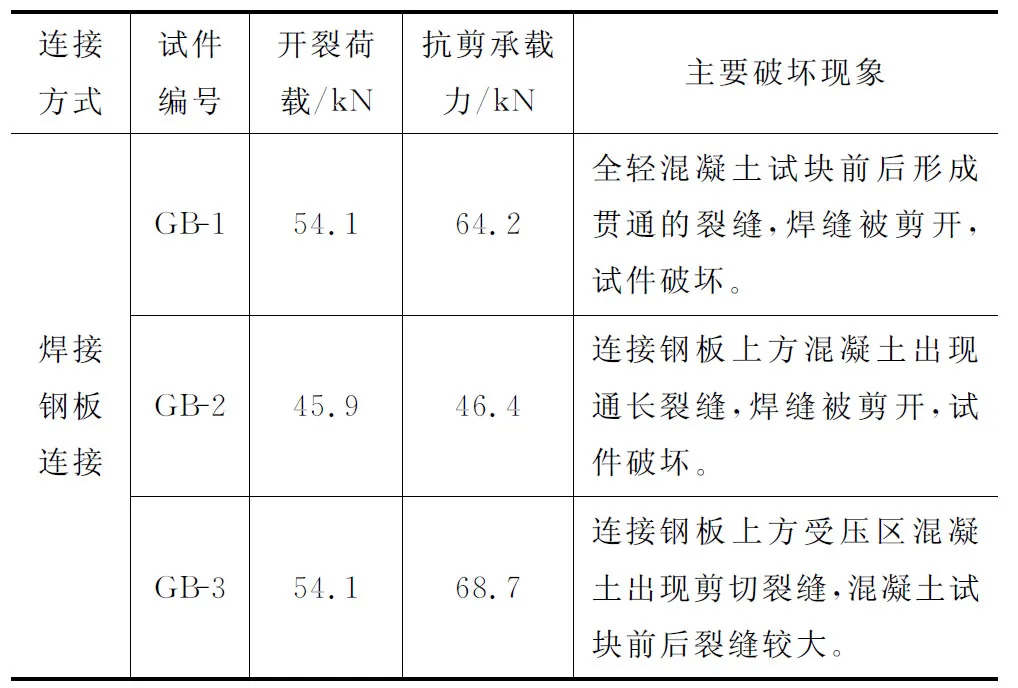

试件开裂荷载、破坏荷载及破坏现象如表1所示。由表1可知:各试件的抗剪承载力有着一定的差异,此差异主要由焊缝质量引起,试件GB-2的抗剪承载力最小,焊缝质量最差,各试件抗剪承载力平均值为59.8 kN。

表1开裂荷载、破坏荷载及破坏现象Tab.1Cracking Load, Failure Load and Failure Phenomenon

试件主要破坏形态如图11所示,各试件的破坏形态均由全轻混凝土开裂破坏引起,试块顶部形成局压破坏区域。

2 试验结果分析

2.1 试验现象

2.1.1 试件LWSF-1

加载初期,墙板与主体钢框架之间处于协调弹性变形阶段。当位移Δ为6 mm时,左下角连接件附近的混凝土出现多条细小裂缝。随着位移增大,底部连接件开始屈曲变形,同时墙板与框架柱内侧间发出“吱吱”声响。当位移Δ为26 mm时,左下角连接件周围出现1条主裂缝,并向墙板右底部发展。当位移Δ为32 mm时,左下角裂缝贯通,左上角连接件发出“吱吱”声响。当位移Δ为-34 mm时,左上角连接件焊缝根部被撕裂[图12(a)]。当位移Δ为-38 mm时,右下角连接件的焊接处完全开焊[图12(b)]。当位移Δ为40 mm时,左下角连接件附近的混凝土挤碎[12(c)],连接件开焊失效退出工作,试验停止,此时墙板整体损坏较小。

2.1.2 试件LWSF-2

加载初期,墙板与主体框架处于弹性变形阶段,无明显变化。当位移Δ为-6 mm时,左上角连接件附近出现第1条裂缝,裂缝逐渐变宽并向墙板顶部延伸。当位移Δ为-8 mm时,左下角出现2条贯穿连接件的裂缝[图13(a)]。当位移Δ为10 mm时,右下角墙板距框架柱45 cm处出现多条裂缝并向连接件延伸,同级反向加载过程中,右上角连接件附近出现多条微裂缝。当位移Δ为12 mm时,右上角墙板出现较宽的斜向45°裂缝[图13(b)],并向顶部延伸,随着位移幅值的增大,连接件附近的裂缝增多并变宽。当位移Δ为30 mm时,连接件附近混凝土剥离[图13(c)],墙板破坏严重,试验停止,此时连接件基本保持完整性。

2.1.3 试件LWSF-3

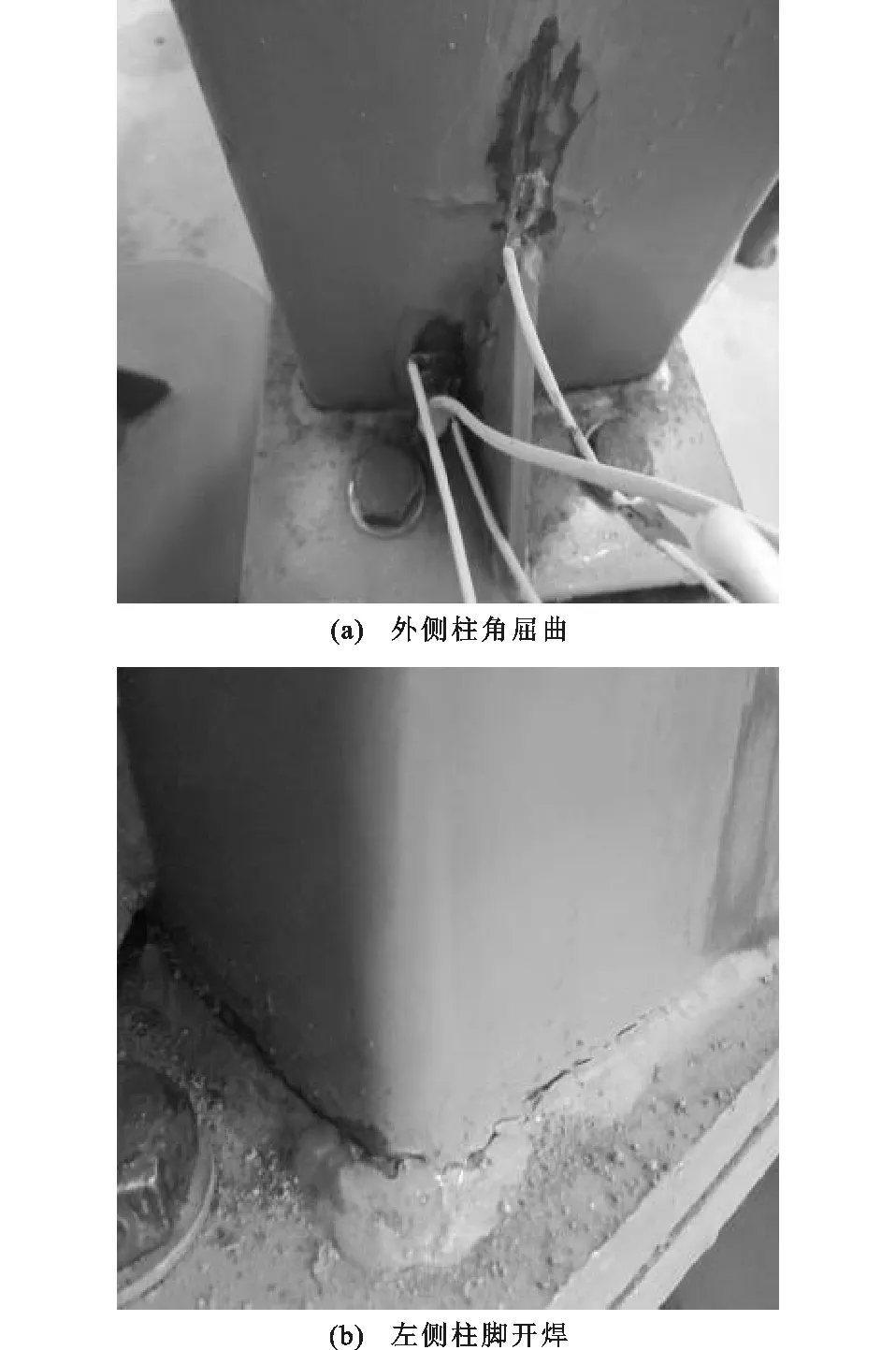

当位移Δ为10 mm时,框架柱表面出现掉漆起皮现象,此时柱底屈曲变形,试件进入塑性阶段。随着位移幅值的增大,框架柱底屈曲现象愈加明显。当位移Δ为16 mm时,左侧柱底部外侧开始屈曲变形。当位移Δ为28 mm时,左、右柱脚内侧开始屈服。当位移Δ为-36 mm时,右柱加劲肋屈曲变形[图14(a)]。当位移Δ为38 mm时,左侧柱脚焊缝发出撕裂声响,柱底部与垫板焊接位置开焊[图14(b)]。

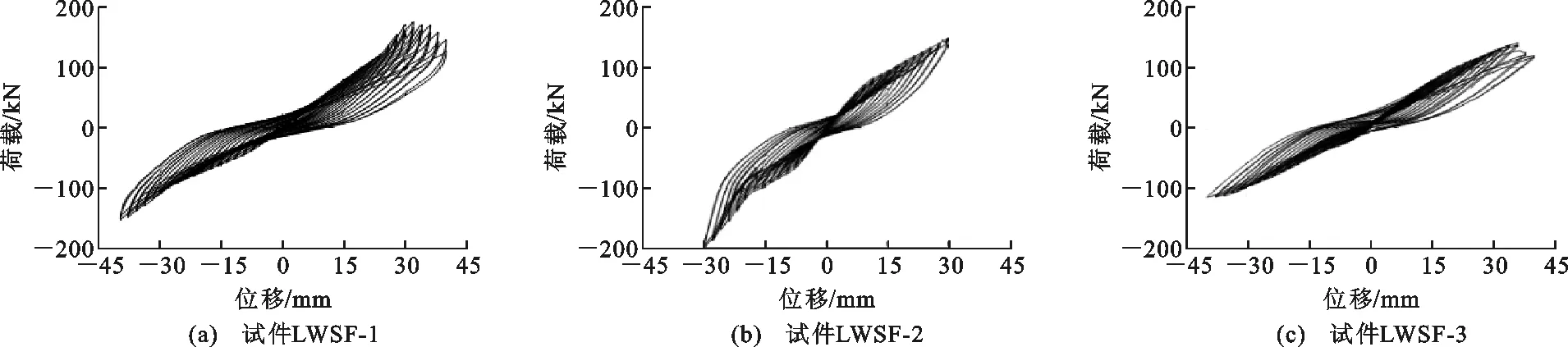

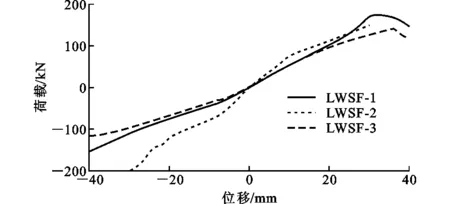

2.2 滞回曲线

各试件的荷载-位移滞回曲线如图15所示。由曲线可知:加载初期,滞回环包围的面积较小,荷载-位移基本呈线性关系,此时各试件处于弹性变形阶段;随着位移幅值的增加,滞回环包围的面积变大,荷载-位移不再呈线性变化关系,此时试件进入塑性阶段。随着同级位移加卸次数的增加,荷载-位移曲线的斜率逐渐减小,此时各试件的残余变形累积增加,刚度明显退化。

由曲线还可看出:试件LWSF-1与LWSF-2出现不同程度的捏缩现象,主要原因在于墙板与钢框架之间的连接钢板处产生剪切滑移;此外,夹芯墙板中间的保温夹芯层不参与水平受力,一定程度上削弱了墙板的水平抗侧力。与有墙板体系(试件LWSF-1,LWSF-2)相比,无墙板试件LWSF-3的滞回曲线呈现明显的弓形,滞回环的饱满度稍欠佳,说明墙板能提高体系的耗能能力,有利于结构抗震。

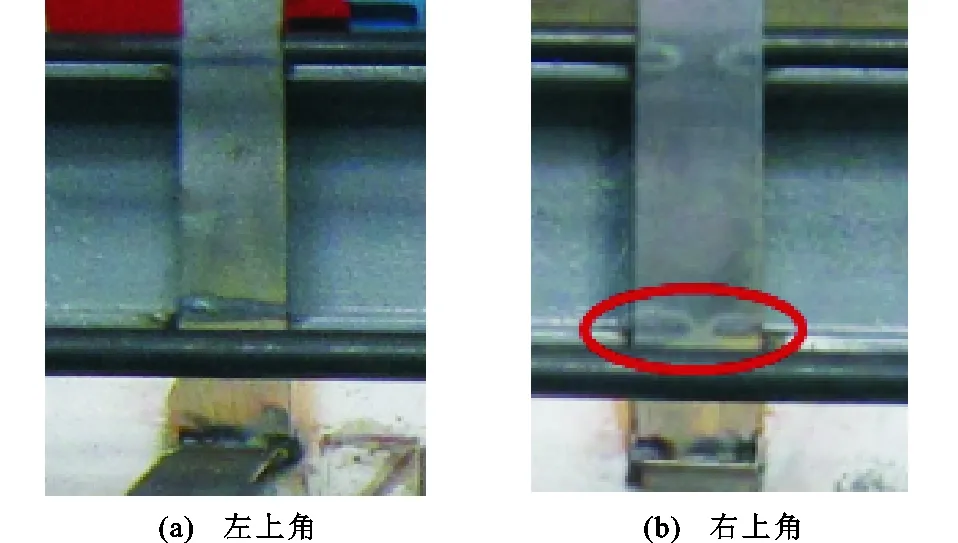

由图15与表2可知,试件LWSF-1与LWSF-2的承载力、延性明显高于对比空框架体系LWSF-3。此外,各试件正负向曲线存在不同程度的不对称现象,试件LWSF-1的正向极限承载力比负向提高10.6%,试件LWSF-2的负向极限承载力比正向提高25.1%,试件LWSF-3的正向极限承载力比负向提高11.4%。根据试件设计的对称性,理论上认为试件正负向极限承载力应保持一致性,造成该现象的主要原因在于:主体框架梁柱间的焊缝或连接件的焊缝不均匀,造成传力存在差异性。试件LWSF-1与LWSF-2的上连接件焊缝质量情况分别如图16与图17所示,建议后续试验中提高焊缝质量,以提高墙板框架体系受力性能的稳定性。

2.3 骨架曲线

骨架曲线能直观反映出结构处于不同受力阶段的荷载-位移特性,是确定恢复力模型特征点的依据[20]。各试件骨架曲线如图18所示。

由图18可知,试件LWSF-2的初始斜率最大,说明连接钢板越厚,越能显著提高体系的初始刚度。当位移Δ为23 mm左右时,各试件的骨架曲线斜率相差很小。当正向位移较大时,试件LWSF-1与LWSF-3的骨架曲线出现下降段,这是由于体系出现了不可恢复的塑性损伤。此外,各试件骨架曲线(正向或负向、正向与负向)未出现下降段,原因在于:试验后期时,连接件破坏严重,丧失连接能力,或主体框架柱底屈曲严重,停止加载。此时墙板仍具有一定的整体刚度,墙板框架间形成对角斜撑机制。

表2主要力学性能特征值Tab.2Main Mechanical Property Eigenvalues

注:Pc为开裂荷载;Δc为开裂位移;Py为屈服荷载;Δy为破坏位移;Pk为峰值荷载;Δk为峰值位移;u为延性系数。

2.4 刚度退化

割线刚度Ki能够体现试件刚度退化规律,反映外荷载作用下结构损伤积累情况,其表达式为

(1)

式中:Ki为第i次循环时的割线刚度;Fi为第i次正(负)循环的峰值荷载;Xi为第i次正(负)循环的峰值位移。

计算出各试件于每级位移下的刚度,并绘制刚度退化曲线,如图19所示。可以看出:试件LWSF-2的初始刚度最大,为10.1 kN·mm-1,分别比试件LWSF-1与LWSF-3提高29.5%,77.2%,说明钢板连接厚度影响体系的整体刚度,连接钢板越厚,体系的附加刚度越大。此外,试件LWSF-2刚度退化速率最快,试件LWSF-1与LWSF-3的刚度退化曲线较接近。

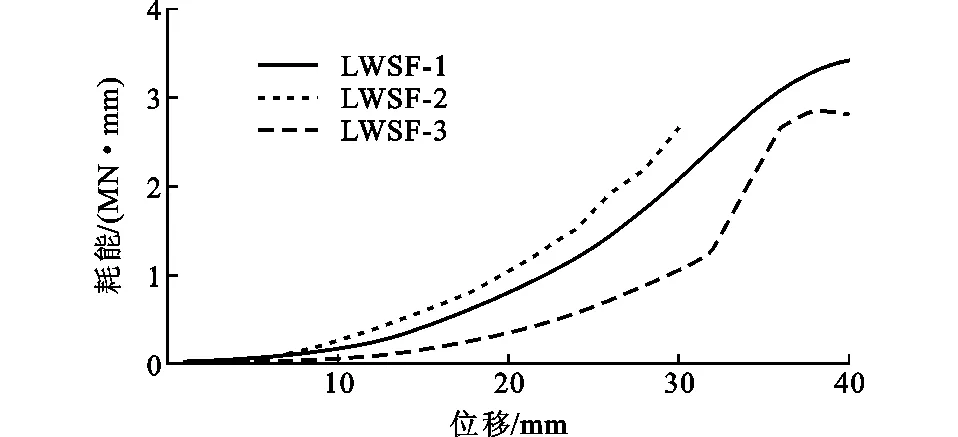

2.5 耗能能力

耗能曲线如图20所示。由图20可知,各试件的耗能值随位移的增大而增加,相同位移情况下,试件LWSF-2的耗能最大,并且有墙板体系(试件LWSF-1,LWSF-2)的耗能量大于无墙板体系(试件LWSF-3),说明墙板与主体框架的协同较好,有利于体系的抗震。

位移为10,30 mm时的耗能对比如表3所示。由表3可知,位移为10 mm时,有墙板体系(试件LWSF-1,LWSF-2)的耗能倍数大于位移为30 mm时的耗能倍数,说明耗能提高在试验中期时体现较明显。

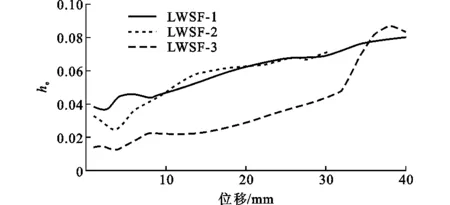

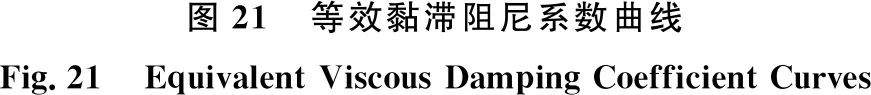

等效黏滞阻尼系数反映结构耗能的强弱,其表达式为

(2)

式中:he为黏滞阻尼系数;E为滞回环包裹面积;P为滞回环正、负向的峰值荷载。

表3位移为10,30 mm时的耗能对比Tab.3Comparison of Energy Consumption when Displacement Is 10 mm and 30 mm

各试件等效黏滞阻尼系数的对比情况如图21所示。由图21可以看出:各试件的等效黏滞阻尼系数随着位移增大而增加;当位移Δ≤34 mm时,试件LWSF-3的等效黏滞阻尼系数最小;当位移Δ>34 mm时,各试件的等效黏滞阻尼系数相差较小,原因在于试件LWSF-1与LWSF-2的连接件丧失连接能力,退出工作;各试件等效黏滞阻尼系数保持在0.013~0.087之间。

3 结 语

(1)钢板连接厚度影响体系的失效模式:连接钢板较薄时,连接件撕裂与开焊,除连接件附近混凝土开裂外,墙板基本完好;连接钢板较厚时,连接件基本完好,墙板斜对角开裂破坏。因此,建议连接节点强度与墙板间应进行合理匹配,从而提高墙板框架体系的整体性。

(2)基于钢板连接的夹芯墙板-钢框架体系能提高主体框架的承载力、延性与耗能能力等,有利于结构的抗震。钢板连接较厚时,虽能提高体系的初始刚度,但延性有所降低。

(3)本文提出的钢板连接方式不仅实现墙体的围护-保温-抗震一体化,并且使墙板与钢框架之间协调变形,表现出良好的整体性。

(4)钢板连接的焊缝质量影响体系的极限承载力,导致正负向承载力的不对称性,后续试验应改进焊缝质量。当水平位移较大时,连接件失效、退出工作,墙板与框架形成对角斜撑机制。可为后续开展夹芯墙板与框架相互作用机理的研究提供理论指导。