折点氯化法处理化工皂化污水中氨氮的实验研究

宁方敏

(滨化集团股份有限公司,山东滨州 256600)

根据国内外工程实例及文献资料介绍,工业化工废水中氨氮处理的主要方法有生物脱氮法[1]、折点加氯法[2]、离子交换法[3]、MAP法[4]、空气吹脱法[5]、蒸氨法、电催化氧化法、化学沉淀法[6]等。处理氨氮方法虽各有特点,但也具有局限性:或运行费用高、设备投资大,能耗多;或造成大气污染等问题。针对化工废水主要来源于环氧丙烷皂化污水,从经济成本和设备投资方面对皂化污水中氨氮含量处理,采用折点氯化法,该方法具有操作简单、处理效果稳定、反应速度快、除氮效果好等特点[7]。本文以公司氯碱副产—次氯酸钠溶液对皂化污水做氧化处理实验,探究溶液pH、温度、次氯酸钠加入量、反应时间等对去除氨氮的影响,以达到有效降低氨氮含量的目的。

1 方法原理

折点氯化法是将次氯酸钠或氯气通入含氨氮的废水中,利用 ClO-或Cl2将废水中的NH4+氧化成 N2进行排放,以实现去除氨氮的目标。其反应方程式为:

在此反应中,持续不断通入氯气或次氯酸钠溶液,当到达一定点时,废水中的氨氮浓度几乎接近于0且水中游离的Cl2含量最低,这一个点被称为拐点,在此状态下的氯化被称为折点氯化。

2 实验部分

2.1 试剂与仪器

浓硫酸:AR;次氯酸钠溶液:10%;

250mL烧杯;pH计:PHS-3C型

实验用水为去离子水;水样为环氧丙烷皂化污水;

分光光度计:T6新悦

2.2 实验方法

在250mL烧杯中加入100mL环氧丙烷皂化污水,用H2SO4溶液调节溶液的pH后,边搅拌边加入次氯酸钠溶液,反应一定时间后,取溶液进行氨氮分析。

3 结果与讨论

3.1 不同pH条件下实验影响

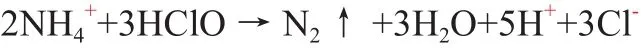

为确定pH对皂化尾水中氨氮去除效果的影响,取100mL皂化尾水,其氨氮含量为20.2mg/L和pH为11.98,经硫酸溶液处理后其溶液pH值分别为5、6、7、8、9、10,加入10%次氯酸钠溶液量为0.35mL,反应温度为30°,控制反应时间均为4h,实验结果如图1所示。

图1 pH对氨氮去除的影响

从图1可以看出:皂化尾水在pH为6~8时去除效果最明显,在pH为7时达到氯化折点,此时氨氮含量为1.2mg/L。实验过程中发现当pH=7时,反应发生较快,当pH<6时,实验中Cl-含量增长较快,H+浓度增加会抑制反应进行,当pH>8时,会影响次氯酸钠分解成有效氯,降低氧化程度。因此反应过程中要时刻监控pH值波动,控制皂化尾水pH保持在7附近。

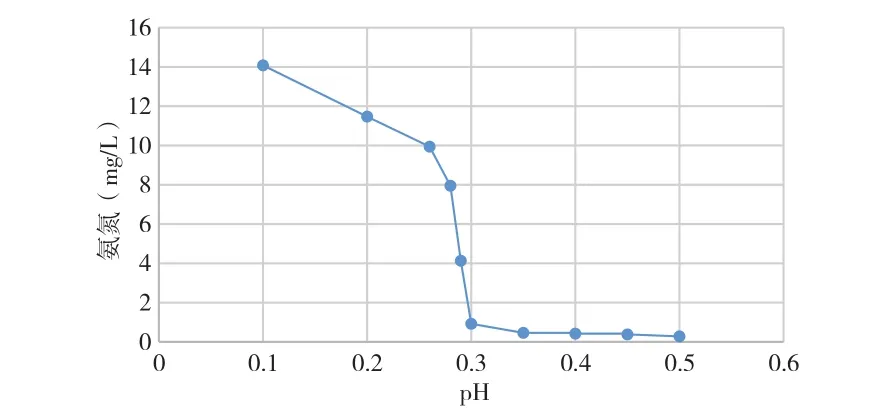

3.2 有效氯加入量对实验的影响

加入次氯酸钠溶液量多少对折点氯化法影响很大。本实验采用一次性加入的方案,原皂化尾水氨氮含量为20.2mg/L,反应温度为30℃,反应时间为4h,加入不同量的次氯酸钠溶液来研究对氨氮去除的影响,结果如图2所示。

图2 有效氯对氨氮去除的影响

由图2可知,在100mL皂化尾水中一次性投加10%的次氯酸钠溶液,小于0.30mL时氨氮去除影响最大,当投加量为0.35mL时其氨氮含量为0.46mg/L,达到很好的去除率。在实验过程中发现随着次氯酸钠含量的增加,皂化尾水中的余氯和Cl-含量也在上升,为防止皂化尾水造成二次污染,在满足去除率的条件下,最终选择每100mL皂化尾水中加入10%的次氯酸钠溶液量为0.35mL。

3.3 反应时间的影响

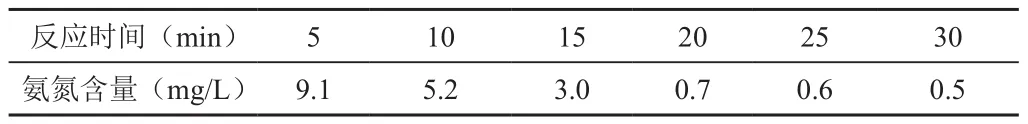

实验条件为:原皂化污水氨氮含量为20.2mg/L,反应温度30℃,浓硫酸调节pH至6.9,加10%的次氯酸钠溶液0.35mL,反应时间分别为5min,10min,15min,20min,25min,30min,结果如表1所示。

表1 不同反应时间的氨氮去除效果

从表1可以看出:反应5min时氨氮含量降至为 9.1mg/L,反应20min后氨氮降低至0.7mg/L,反应时间不断延长后,皂化尾水中的氨氮含量降低数值不大。考虑到经济成本、可操作性和调节pH的影响,选定反应时间为20min。

3.4 反应温度影响

皂化尾水本身温度为30℃°,将皂化尾水水温降至25℃进行对比实验。实验现象两种温度下反应差不多。根据化学反应动力学来说,温度高会使反应速率加快,且考虑操作成本下,选择30℃,无需再增加设备进行降温处理。

4 结论

1)采用折点氯化法对环氧丙烷皂化尾水进行处理,确定的最佳反应实验条件为:pH=7、反应温度为30℃,反应时间控制在30min,10%次氯酸钠溶液投加量为0.35mL/100mL皂化尾水,在此操作条件下皂化尾水的氨氮去除效果最佳。

2)从运行成本来看,100mL皂化尾水需要10%的次氯酸钠溶液0.35mL,终沉池处理皂化尾水量为800m3/h,次氯酸钠用量为2.8m3。10%次氯酸钠价格为250元/t,根据上述数据计算成本为0.87元/m3,成本能控制在1元以下。

3)折点氯化法可快速简单实现环氧丙烷皂化尾水中氨氮的去除,使其达到国家污水氨氮排放标准,并满足企业经济运行成本要求。

——基于正交试验优化的皂化反应法△