乙炔清净系统改造运行小结

张王平,庞锦江

(云南天冶化工有限公司,云南 文山 663000)

云南天冶化工有限公司(以下简称天冶化工)采用先进的干法技术生产乙炔,粗乙炔中含有的硫化氢、磷化氢等杂质会使氯乙烯合成过程中使用的触媒中毒失效,造成触媒使用寿命降低、消耗增加,因此需要增加乙炔清净工艺将粗乙炔中的硫磷杂质去除。乙炔清净次氯酸钠配制系统采用浓次氯酸钠稀释加氯气调节pH的方式配制,同时采用吹除后的废次氯酸钠作为稀释液,配制的反应在文丘里反应器中完成,得到的合格次氯酸钠溶液采用泵送至清净二塔,用于氧化乙炔中的硫化氢、磷化氢等杂质。

1 乙炔清净工艺

1.1 乙炔清净

由总管换热器来的粗乙炔气分两路,一路经阻火器、分离器进入乙炔气柜贮存;另一路经过脱硫塔初步除去硫化氢后进入乙炔压缩机进行加压,升压后进入第一、二清净塔与次氯酸钠直接接触进行反应,把粗乙炔中的磷化氢(PH3)、硫化氢(H2S)杂质进行氧化。之后,进入碱洗塔把清净产生的酸性物质进行中和、去除,得到的精乙炔送至合成工序使用。配制好的次氯酸钠由次氯酸钠高位槽从第二清净塔底部出口管补充进入塔内,经过清净泵循环,根据清净二塔的液位控制,多出的次氯酸钠液进入第一清净塔进行循环。循环多出的次氯酸钠液进入废次氯酸钠贮槽。清净二塔加入量是根据分析清净一塔及二塔的次氯酸钠有效氯含量来控制。

1.2 次氯酸钠配制

次氯酸钠配制采用两级配制,氯气来自烧碱厂用氯气缓冲罐储存使用,浓次氯酸钠(10%)来自烧碱厂用浓次氯酸钠槽储存使用。浓次氯酸钠由次氯酸钠配制泵送入一级文丘里,加工业水混合稀释至质量分数为1%左右,pH为7~8[1]的次氯酸钠后自流入一级配制槽。若pH>8,则在一级文丘里充入少量氯气调节。一级配置槽中质量分数为1%的次氯酸钠由泵打至二级文丘里与吹除液混合稀释至有效氯质量分数为0.08~0.12%[1],然后自流进入次氯酸钠槽储存。合格的次氯酸钠再由次氯酸钠泵送入次氯酸钠高位槽,次氯酸钠靠重力自流进入清净二塔供清净使用。清净一塔来的废次氯酸钠进入废次氯酸钠贮槽缓冲贮存,由废次氯酸钠泵送至吹除塔吹脱溶解乙炔,经过吹脱的吹出液自流进入吹出液储槽,由吹出液泵送至二级文丘里进行次氯酸钠配制。吹出液槽设有曝气装置,用罗茨风机从储槽底部充入空气使吹出液中的溶解乙炔充分解析,避免乙炔溶解在复配液中,复配时与氯气接触发生反应。吹除液循环使用后产生的含盐废液部分进入废次氯酸钠深度处理单元。

2 乙炔清净系统改造

天冶化工乙炔清净系统设计,2014年化工投料试车后,发现次氯酸钠消耗高,同时吹除液复配时容易与氯气反应生产氯乙炔,发生爆鸣甚至爆炸[2]。因此在试车结束到投产期间对乙炔清净系统进行了部分改进。

2.1 干法乙炔四塔清净

传统的乙炔清净采用3塔清净,即2台清净塔和1台碱洗塔。清净塔内采用次氯酸钠溶液进行循环,粗乙炔中的硫化氢(H2S)、磷化氢(PH3)杂质进行氧化,碱洗塔内用15%左右的烧碱循环中和清净产生的酸性物质。

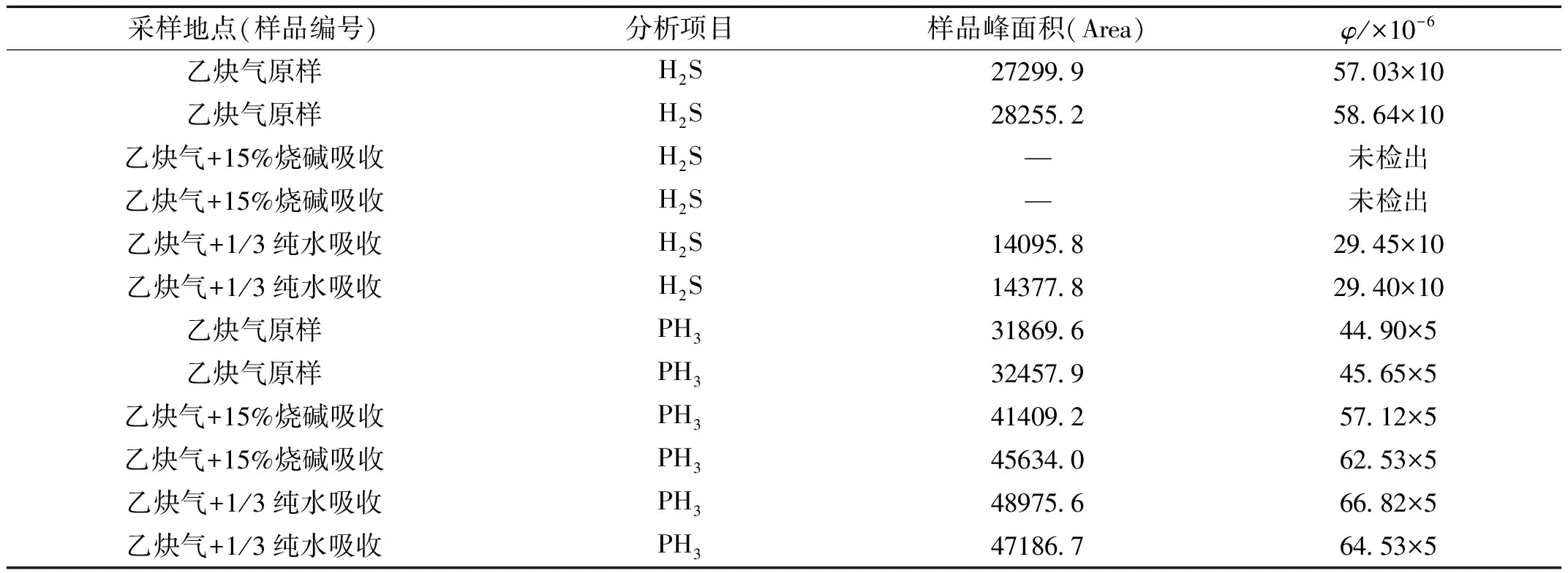

天冶化工在试车期间乙炔通量在 3000 m3/h 左右,新鲜次氯酸钠补充量达到 45 m3/h,而清净次氯酸钠配制能力 60 m3/h,不能满足天冶化工12万t PVC生产所需的乙炔用量清净。 2014年试车期间,采用不同的循环液对粗乙炔气内的杂质进行吸收处理,并采用色谱进行分析统计[3],结果如表1。

表1 不同清洗液清洗后乙炔杂质含量

从表1可知,发现H2S能被15%的烧碱溶液完全吸收,PH3则不能被15%烧碱溶液吸收。

2015年,天冶化工在乙炔压缩机前增加一台脱硫塔,脱硫塔采用15%的烧碱作为循环液[4],用于吸收粗乙炔中的硫化氢气体,形成干法乙炔4塔清净工艺。

2.2 次氯酸钠配制系统改造

天冶化工乙炔清净次氯酸钠配制采用两套文丘里吹除液+烧碱+氯气。吹除液来自吹除液槽,由吹除液泵送入文丘里;15%烧碱来自碱液配制泵经过流量计进入文丘里与来自氯气缓冲罐的氯气进行化学反应生产次氯酸钠。配制液自流进入次氯酸钠成品槽储存,合格的次氯酸钠再由次氯酸钠泵送入清净二塔供清净使用,不合格的次氯酸钠送入废次氯酸钠槽。清净一塔来的废次氯酸钠进入废次氯酸钠贮槽缓冲贮存,由废次氯酸钠泵送至吹除塔,吹除溶解的乙炔后自流进入进入吹除液槽用于次氯酸钠配制,如此循环使用。吹除液循环使用后产生的含盐废液部分进入乙炔发生用水;吹除液复配时溶解的微量乙炔与氯气反应生产氯乙炔,发生爆鸣现象,对装置的安全生产影响较大。

2015年,第二轮试车结束后,天冶化工对次氯酸钠配制系统进行了改造,将氯气加烧碱加复配液的化学配制改为10%浓次氯酸钠加水的物理稀释配制,一级配制采用工业水加10%的浓次氯酸钠稀释,二级配制采用1%的次氯酸钠加复配液稀释[5]。配制时采用氯气调节pH值。

2.3 次氯酸钠复配液系统改造

天冶化工次氯酸钠复配液只经过吹除塔吹除后并用于复配,吹除风机流量波动或跳停时,容易造成吹脱效果差,乙炔吹脱效果差造成复配液溶解乙炔,复配时与氯气反应,发生爆鸣。

2015年,天冶化工经过技改在吹除液槽内增加一套曝气系统,8个爆气头布置在储槽底部,经过罗茨风机增压的空气从爆气头喷出,保证储槽内的液体处于翻滚状态,使乙炔气再次析出,降低溶解量;同时设计两台罗茨风机一开一备,保证曝气正常。

2.4 改造后分析统计

改造后结果见表2、表3。

表2 脱硫塔进出口硫化氢分析结果

表3 吹除液槽溶解乙炔分析结果

通过表2、表3看出,效果比较明显,可以大大减少粗乙炔中夹带的硫化氢,从而减少次氯酸钠使用量;同时,吹除液槽增加爆气系统可以使复配液中溶解乙炔的含量减少,对次氯酸钠配制系统的安全保障有贡献。