焦炉气精脱硫工艺的研究

鞠秀芳

(武汉金中石化工程有限公司,湖北武汉 430000)

中国是全球最大的焦炭生产基地,焦炉煤气是炼焦的副产品,其主要成分为H2,CH4,CO,CO2,是一种良好的化工原料和高热值燃料,之前较为成熟且经济的方式是以焦炉气为原料生产甲醇,但是由于受甲醇产品市场的影响和资金限制,规划生产的甲醇企业均停止了进展,因此大规模的焦炉气面临直接被排放的危机,这成为困扰企业和政府的难题。

利用好焦炉煤气,既可以解决焦化工业的污染问题,实现焦化工业的清洁生产,同时又可以提高焦炉气产品的附加值,具有化害为利、治理环境、变废为宝、创造效益的双重功效。

焦炉气所含的杂质(如各种形态硫、焦油、苯、萘等)种类繁多,对后续催化剂有极大的毒害[1]。这些杂质不仅污染环境,而且腐蚀设备,堵塞管路,可导致催化剂中毒失活,影响后续的回收利用过程,尤其是其中的硫化物,因此LNG生产装置对新鲜焦炉气中硫化物含量的要求为小于0.1×10-6。

焦炉气中的硫化物形态十分复杂,主要有H2S,COS,CS2,RSH,C4H4S等,其中噻吩的化学稳定性高,是最难脱除的硫化物之一。

焦炉煤气脱硫技术包括湿法脱硫和干法脱硫[2],湿法脱硫可以吸收脱除大部分的H2S,而有机硫需要采用干法脱硫的方法除去,工业上常用的干法脱硫有吸收法,热解法,水解法和加氢转化法[3],加氢转化法有机硫转化率高,尤其对噻吩的有机硫有较好的转化能力,使之转化为容易脱除的H2S,然后用脱硫剂吸收。

1 工艺选择及描述

脱除焦炉气硫化物的关键所在就是焦炉气的净化处理及有机硫的高效转化。本装置对焦炉气的脱硫,采用干法加氢技术,即采用加氢催化剂将有机硫转化,生成易于脱除的硫化氢,然后用固体脱硫剂脱除,同时将不饱和烃、氧等杂质一起脱除,以满足净化的要求。

相对而言,噻吩类有机硫化物一次加氢转化率不高,较难脱除,所以需对其进行深度加氢转化,因此,采用二级加氢转化的工艺路线。

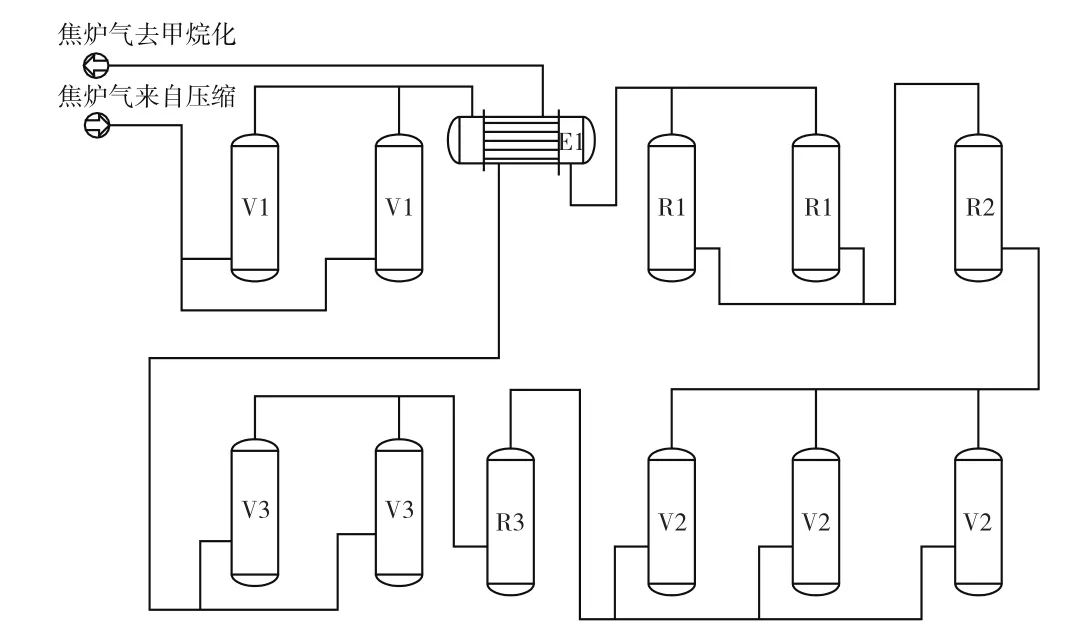

来自压缩机的常温焦炉气首先经过过滤器过滤其中残余的焦油雾滴后,进入气气换热器与二级脱硫槽出口的焦炉气换热,若换热后没有达到一级预加氢反应器的温度要求,再进入电加热器加热后进入一级预加氢反应器,其主要作用是过滤焦炉气经预热产生的杂质,并将焦炉气中微量氧反应掉,而且经过预反应器后反应的温升可降低预反应器入口焦炉气温度,节省能源消耗。然后进一级加氢反应器,大部分有机硫转化为无机硫,进入氧化锌脱硫槽,脱去大部分无机硫,脱硫后的焦炉气中总硫含量<0.1×10-6。

流程中设置两个预加氢反应器,其主要作用是焦炉气中焦油、萘等杂质在此反应器中被拦阻下,并将微量的氧反应掉,不影响一级加氢反应器中催化剂的使用,总体考虑,可节省催化剂,正常操作时一开一备;一级铁钼加氢反应器一台;二级镍钼加氢反应器一台,并设有旁路,一级氧化锌脱硫槽三台,操作是可串可并,正常操作时两串一并;二级氧化锌脱硫槽两台,正常操作时两台串联,单台需更换催化剂时,短时单台操作。流程如图1所示。二级加氢催化剂选用的镍钼催化剂的温升有时可达到100℃左右(4),为防止一级加氢反应器飞温,采用的原料气冷激式对其冷却。精脱硫工艺流程见图1.

图1 精脱硫工艺流程图

流程中的气气换热器工艺较之前的加热炉加热工艺节约了能源,并且环保。另外加热炉是明火设备,根据石油化工企业设计防火规范规定,甲类可燃气体设备与明火设备的防火间距为15m,明火加热炉附属的燃料气分液罐等与炉体的防火间距不应小于6m,而换热器和电加热器与本装置的其他设备没有防火间距的要求,减小设备间距,降低装置的占地。

2 催化剂的选择

过滤器首次装填三段催化剂,第一层是高效吸油剂,脱除原料气中压缩机油、焦油、萘等大分子。第二层是活性炭脱硫剂,具有硫容量高、脱硫精度高的特点,可将原料气中的大部分H2S脱除。第三层是本装置新增的除氧剂,主要原因是甲烷化反应是焦炉气加氢过程应避免的主要副反应之一,甲烷化副反应是强烈的放热反应,体积分数1%的CO进行甲烷化反应,其绝热温升约为70℃[4],这将引起催化剂床层的剧烈温升,从而导致催化剂的烧结和活性下降,并危及反应器的安全运行。焦炉气中微量氧对加氢催化剂的影响也较大,容易造成催化剂床层的剧烈温升,并可能加剧甲烷化反应,虽然在过滤器中加入除氧剂,但在对一级加氢催化剂选用中,还是要选用对微量氧反应不敏感的催化剂。所以新增除氧剂可延长预反应器中催化剂的使用寿命,在目前运行的装置中还没有应用。

本装置一级预加氢反应器和一级加氢反应器选用的催化剂以铁钼为主要活性组分,它对各种形态的有机硫均有较好的加氢转化能力,选择性强,甲烷化等副反应少,对有机硫加氢转化率可到97%以上,而且对焦炉气中的不饱和烃有较好的加氢能力,同时对焦炉气中微量氧抗受能力较强。

铁钼加氢催化剂在使用前是以氧化态的形式存在,其活性远远低于硫化态,所以铁钼加氢催化剂使用前进行硫化处理。

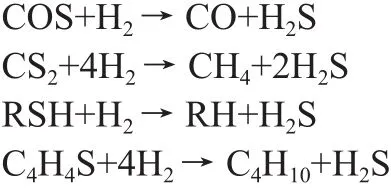

主要的反应

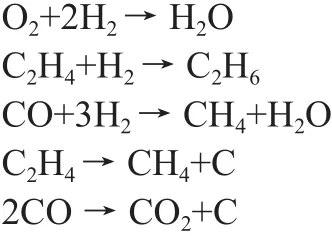

副反应

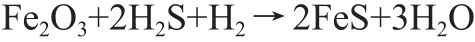

还原反应

二级加氢反应器选用镍钼催化剂,以γ-氧化铝为载体,载有镍、钴、钼活性组分,对有机硫和烯烃加氢转化率均可到99%以上,与氧化锌脱硫槽串联使用,可将焦炉气中硫含量脱至0.1×10-6以下。

3 结语

1)组合预加氢反应器、一级加氢反应器、二级加氢工艺反应器,有机硫转化率稳定,可有效脱除硫化氢,有机硫,烯烃等,满足后续工作的要求。

2)过滤器首次增加脱氧剂,可延长加氢转化剂的使用寿命。

3)气气换热器的使用节省了能源,并且节省占地,实现了环保节能的要求。