自乳化水性环氧的制备及其效果分析

柳 昀

(浩立森涂料(上海)有限公司,上海 201800)

随着社会经济的发展和工业化的推进,大量的化石能源得以使用,环境污染问题也越发被重视。随着社会经济的发展,广大居民对于生活环境的要求也越来越高,相关问题也越来越引起国家的重视,在涂料相关领域,低VOC排放,溶剂型涂料水性化也成为了一种不可逆转的趋势,环氧树脂的水性化也越来越被广大科研人员进行研究[1]。环氧树脂的水性化,可以分为自乳化和外乳化[2]。受限于环氧系列的应用领域,高防腐性是环氧树脂不可或缺的性能,外乳化型的水性环氧乳液,主要通过外乳化剂的乳化来形成稳定的乳液,在反应交联时,乳化剂游离于整个固化网络体系之外,导致其在防腐性能的损失相较水性化前太过明显,因此,自乳化型的水性环氧树脂的研究一直是相关技术人员的研究热点[3]。

通过在环氧树脂中引入长链的水溶性链段来达成环氧树脂水性化是目前最普遍的环氧水性化方式[4,5]。本研究通过不同合成方式引入聚乙二醇链段到环氧树脂中,再进行转相乳化,合成了一系列自乳化型的环氧乳液,并通过一系列的测试研究了不同合成方式对自乳化型环氧乳液的影响。

1 实验部分

1.1 异氰酸酯型水性环氧乳液的合成

1.1.1 试剂

环氧树脂901:昆山南亚树脂;甲苯二异氰酸酯(TDI):烟台万华;聚乙二醇2000(PEG-2000):江苏海安石化;丙二醇甲醚:陶氏化学;甲基异丁基酮:国药试剂。

1.1.2 异氰酸酯型环氧乳液的制备

预先将PEG-2000脱水后,70℃下融透,加入少量甲基异丁基酮稀释,慢慢滴加到2.2倍当量的TDI的甲基异丁基酮稀释液中,滴加完成继续反应1h后将甲基异丁基酮减压脱出后70℃下密封保存作异氰酸酯型乳化剂待用。将901环氧树脂升温至120℃,待环氧树脂完全融透后滴加树脂总量10%的异氰酸酯型乳化剂到树脂中,滴加完成后升温至135℃,135℃继续保温1h后加入树脂总量14%的丙二醇甲醚到树脂中,自然降温下持续搅拌10min,再继续搅拌迅速降温到60℃后在强力搅拌高剪切条件下滴加去离子水到树脂中,制得固含量52%的异氰酸酯型环氧乳液。

1.2 羧基型水性环氧乳液的合成

1.2.1 试剂

环氧树脂901:昆山南亚树脂;六氢苯酐(HHPA):国药试剂;聚乙二醇2000(PEG-2000):江苏海安石化;丙二醇甲醚:陶氏化学;三苯基膦:国药试剂。

1.2.2 羧基型环氧乳液的制备

预先将PEG-2000脱水后,70℃下融透,加入2倍当量的HHPA,加料完成后升温至130℃继续反应4h后酸值达标,加入2.5倍当量的901树脂和0.1%的三苯基膦,升温至140℃反应2h,制得羧基型乳化剂待用。将901环氧树脂升温至100℃,待环氧树脂完全融透后加入树脂总量10%的羧基型乳化剂到树脂中,加料完成后继续保温0.5h后加入树脂总量14%的丙二醇甲醚到树脂中,降温到60℃后在强力搅拌高剪切条件下滴加去离子水到树脂中,制得固含量52%的羧基型环氧乳液。

1.3 胺基型水性环氧乳液的合成

1.3.1 试剂

环氧树脂901:昆山南亚树脂;甲氧基聚乙二醇胺(MPEGNH2,Mn=2 000):凯正生物;丙二醇甲醚:陶氏化学;三苯基膦:国药试剂。

1.3.2 胺基型环氧乳液的制备

将901环氧树脂升温至130℃,待环氧树脂完全融透后加入树脂总量10%的甲氧基聚乙二醇胺(MPEG-NH2,Mn=2 000)和0.1%的三苯基膦到树脂中,加料完成后继续保温2h后加入树脂总量14%的丙二醇甲醚到树脂中,降温到60℃后在强力搅拌高剪切条件下滴加去离子水到树脂中,制得固含量52%的羧基型环氧乳液。

2 结果与讨论

2.1 不同合成方式的红外结果

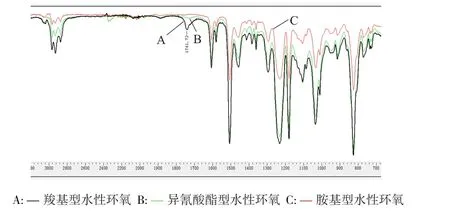

不同合成方式的红外谱线见图1。

图1 不同合成方式的红外谱线

从图1可以看出,不同合成方式下制备的水性环氧乳液基本雷同,毕竟主体基料均为901环氧树脂和PEG-2000,羧基型水性环氧乳液在1 750cm-1附近有比较明显的羰基吸收峰,这是羧基和环氧反应后形成的酯健的特征吸收峰。

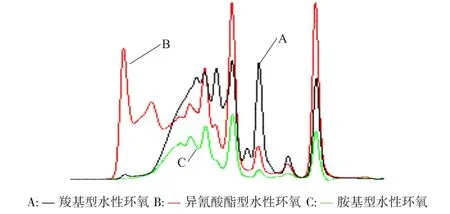

2.2 合成方式对分子量分布的影响

使用凝胶渗透色谱(GPC)测试三种合成方式制备的环氧乳液分子量及分布,从图2看出:异氰酸酯型的水性环氧乳液较其他两种类型的乳液在分子量分布上明显偏大,这是因合成方式的不同导致的,异氰酸酯型的环氧乳液采用乳化剂上的异氰酸酯基团同环氧树脂上的羟基来反应,从反应倾向上来讲,对于羧基型和胺基型的环氧乳液来讲,乳化剂上的反应基团是和环氧基团反应,因此不管是从官能团反应活性上来说还是基于位阻效应,乳化剂均是优先同小分子环氧反应。而对于异氰酸酯型环氧,分子量越大的环氧树脂,其分子链上的羟基含量越多,与乳化剂反应的概率越大。因此,异氰酸酯型的水性环氧乳液的分子量明显偏大,而羧基型和氨基型则差别不大。

图2 三种环氧乳液的分子量及其分布

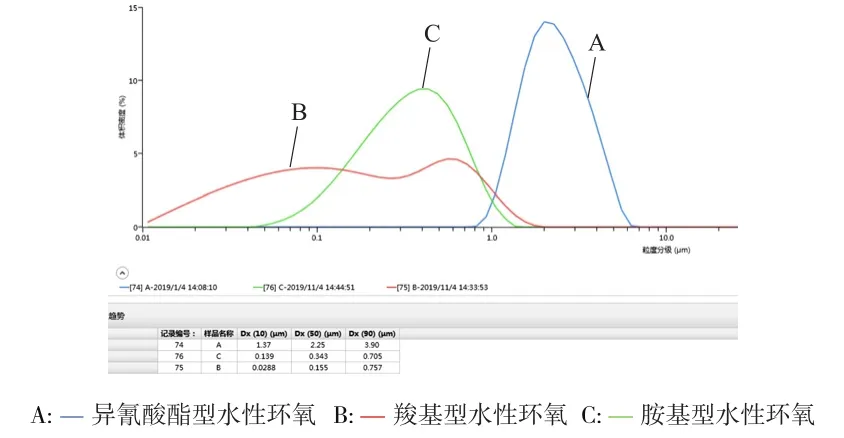

2.3 合成方式对乳液粒径大小分布的影响

使用激光粒度仪测试不同合成方式制备的乳液的粒径分布,如图3所示。

图3 乳液的粒径分布

从图3可以看出:异氰酸酯型水性环氧总体上粒径较其他两种类型要高一个数量级,粒径分布偏大明显,而羧基型的环氧乳液则粒径分布较宽,但总体粒径最小。胺基型环氧乳液粒径分布较窄,总体粒径也较小,但较羧基型环氧乳液粒径略偏大。分析认为异氰酸酯型的水性环氧乳液由于总体分子量偏大,因此相对其他两种类型的环氧乳液更难乳化,而羧基型和胺基型因为亲水链段接近,分子量分布接近。则乳液的粒径分布差别不明显。

2.4 性能测试

2.4.1 环氧底漆的制备

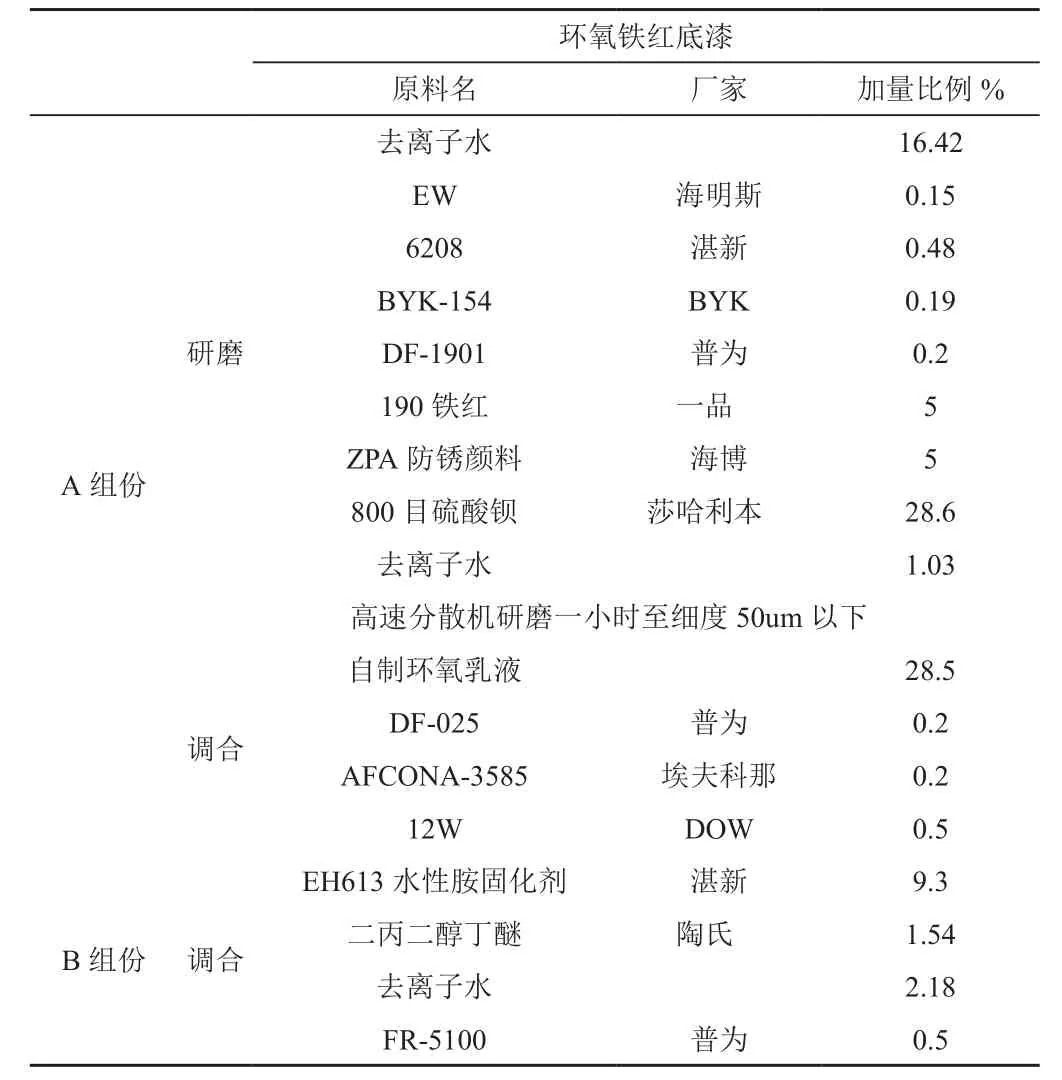

使用表1配方制备底漆。

将自制的环氧乳液带入到上述配方中制备相应的环氧底漆,其中使用羧基型水性环氧制备出底漆A,使用胺基型水性环氧制备出底漆B,使用异氰酸酯型水性环氧制备出底漆C。

2.4.2 环氧底漆性能测试

将相关的底漆喷涂于马口铁样板上,烘箱中70℃烘烤30min后再50℃养护24h后进性能测试,所有的样板膜厚均控制在65~75μm来进行相关的性能测试。

2.4.3 性能测试结果分析

从表2可以看到,采用三种乳化方式合成的水性环氧乳液,活化期、铅笔硬度、柔韧性差别不大,但使用异氰酸酯型水性环氧乳液制备的环氧底漆则在耐冲击,耐湿热性能和耐盐雾性能上较羧基型和胺基型差。异氰酸酯型水性环氧因相对明显偏大的分子量及其侧链接入乳化剂的模式,导致其刚性较其他两种乳液更严重,因此其耐冲击效果明显偏差。而湿热和盐雾明显较其他两种合成方式偏差,则可能是因为其乳液粒径偏大,导致其乳液胶体粒子在与胺固化剂固化交联时,交联不够彻底,同时也导致了涂膜空隙偏大,因此其耐湿热和耐盐雾效果都明显偏差。另外在盐雾方面,胺基型水性环氧乳液表现了比羧基型水性环氧乳液更优秀的耐盐雾性能,可能是胺类网状结构体系相对酯基网状结构体系有更好的耐蚀性能。因此总体而言,胺基型水性环氧乳液相关性能最优,而羧基型水性环氧乳液性能接近,在耐盐雾方面略有不足,而异氰酸酯型水性环氧乳液在性能方面的表现较其他两种合成方式有较明显的不足。

表1 底漆配方

表2 性能测试结果

3 结语

本文分析讨论了通过不同活性基团在环氧树脂引入聚醚链段来合成非离子水性环氧乳液的不同。无论是通过异氰酸酯体系还是通过羧基体系还是氨基体系,均能有效地制备水性环氧乳液。羧基型和氨基型水性环氧乳液较异氰酸酯型的水性环氧乳液分子量更小,粒径分布更优异,在代入涂料配方的应用测试中,羧基型和胺基型的耐冲击及耐湿热、耐盐雾较异氰酸酯型具有更高的性能,而胺基型水性环氧乳液则在耐盐雾效果上较羧基型具有更优异的性能。由于胺基型水性环氧的原料在价格上具有较明显的劣势,在实际的环氧乳液制备应用中,可根据实际性能的需要和原材料的性价比因素等择优选择。