抗冲聚丙烯生产控制及VOC脱除技术研究

梁聚龙,张万尧,王仕君,杨午平

(1.天华化工机械及自动化研究设计院有限公司,甘肃兰州 730060;2.恒力石化(大连)化工有限公司,辽宁大连 116318)

通过口罩,让我们所有人零距离接触了聚丙烯产品,同时也让更多人认识了聚丙烯产品,揭开了聚丙烯的神奇面纱。当前中国市场,聚丙烯常规产品(如均聚和无规产品)已趋于饱和,高端料、汽车料、医用料,甚至“以塑代钢”已成为新产品开发的方向。抗冲共聚物有优于均聚物的一些优势,如重量轻、高熔点,可微量分散耐冲击组分,改善刚性和耐冲击性能之间的平衡,这使得抗冲共聚物在市场上得到了广泛应用,而且VOC脱除技术及熔喷布产品的开发已取得了成功,各项指标甚至优于进口产品。

1 抗冲共聚物(以JPP气相法工艺为例)

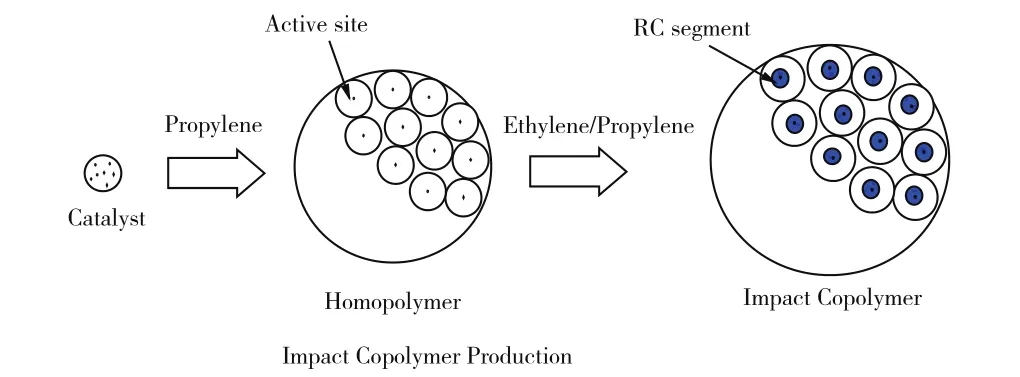

抗冲共聚物的生产一般是通过两台串联的反应器来实现的(以JPP工艺为例),第一反应器生产等规聚丙烯链段,由于纯丙烯链段的结晶度高,使得聚合物有了较高的刚性;第二反应器中引入乙烯来生产橡胶相。第一反应器生产的带活性的均聚物链段寿命很短,当进入第二反应器后被认为已不再进行链的增长,橡胶相则是从每个颗粒内部的催化剂活性中心引发的链段。研究表明,橡胶相能够降低产品的结晶度、熔点和玻璃化转变温度,还可以提高产品的低温抗冲击性能和透明性,使得抗冲共聚物在保持理想刚性的同时,也改善了在低温情况下产品脆性断裂的缺点。该工艺均聚段链与橡胶段链之间是没有化学键的,如图1所示。

图1 抗冲共聚物

2 抗冲共聚物的特征及影响因素

2.1 催化剂的停留时间对组分的影响

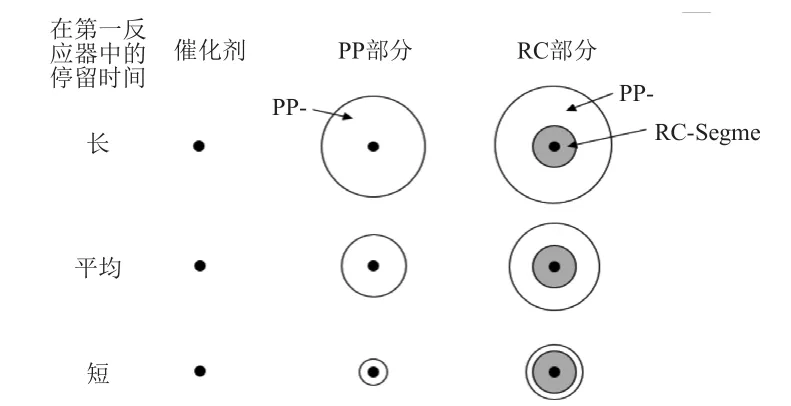

抗冲共聚物中的PP-链段与RC-链段的数量主要取决于催化剂颗粒分别在第一反应器与第二反应器中的停留时间,若催化剂在一反中的停留时间较长,就会产生大量的PP-链段,其PP链段数量会高于平均值,使最终粉料中的RC-链段数量减少,反之亦然,如图2所示。

图2 抗冲共聚物简图

2.2 RC-链段对粉料流动性的影响

若RC-链段在短路的催化剂活性点上形成,粉料将含有大量RC-链段,相反PP链段数量会较低。这种组分和熔体流动的差异超出容许范围时,就会引起凝胶问题,导致产品的物理性能或机械性能变差。此外,含有大量RC-链段的粉料非常黏稠,会黏附在反应系统中,堵塞出料管线或相关设备。

2.3 抑制剂对RC-链段的影响

RC-链段含量高除了会引起粉料黏壁和出料管线堵塞等问题,还会导致最终产品质量不合格,所以生产时要保证催化剂在两个反应器的停留时间固定不变,以及产率比稳定。通过向二反加入活性抑制剂(21%O2/N2混合气)来控制二反产率,保证RC-链段含量的稳定和产品质量。

2.4 反应系统惰性组分的影响

反应惰性组分主要成分为丙烷、己烷和氮气。原料丙烯中的丙烷以及稀释催化剂的己烷会随着反应的进行,不断地发生积聚,导致聚合速率下降。工艺操作时,需要排液保证系统中的含量稳定,反应速率平稳。

除此之外,反应惰性组分还有氮气。由于二反需要控制反应产率,氮氧混合物的不断输入将导致系统氮气含量上升,影响反应速率。通过汽排来控制反应轻组分含量稳定,从而保证反应速率和产品质量稳定。

2.5 气锁料位对产品的影响

气锁是实现粉料转移和回收气相组分的重要系统,特别是在生产抗冲共聚物时,气锁器料封显得尤为重要,直接决定着产品的质量。在生产抗冲前,需要对核料位计和出料阀门进行精准标定,以保证料封的同时,防止气锁器黏料,堵塞管道和阀门,甚至出现爆聚。

2.6 在线分析对产品的影响

在线分析系统,因分析精准,周期短,在化工装置中已广泛利用。本工艺生产抗冲共聚物时,对色谱分析要求较高,特别是氢气和乙烯含量。分析系统如选用传统的网式过滤器,在生产抗冲共聚物时,极易堵塞,导致产品质量变差。建议更换为旋风分离过滤器(如collins model II),增加反吹系统,保证色谱分析的准确和产品质量的稳定。

2.7 循环气对系统的影响

抗冲共聚产品发黏,极易挂壁。操作时要实时关注反应器穹顶温度,适当降低循环气流量(每次调整不超过100m3/h),防止细粉挂壁或进入后系统,堵塞喷射器、换热器及机泵入口过滤器。当穹顶温度飞升时,快速打开调节阀引一股抑制剂,将此处粉料活性杀死,防止聚集结块,也可以给一定量的抑制剂持续加入到反应器内,防止细粉在穹顶处聚合结块,降低在穹顶内发生反应的几率及反应强度,同时保证了反应器内反应稳定。

2.8 除块器的投用和清理

产品发黏,粉料在后系统中极易发生结块、下料不畅等现象。时刻关注转阀转速和电流,净化仓重量和温度,风机出口压力和温度等,当出现下料不畅要及时检查除块器运行状态,并及时清理。

2.9 粉料仓松动氮气的影响

抗冲产品流动性变差,为防止粉料仓下料架桥,下料不畅,导致挤压造粒频繁联锁停车,应及时投用松动氮气,根据过滤器压差及风机运行情况,及时调整氮气反吹系统的压力,保证滤袋“除尘”工作有效。

2.10 粉料粒径对流动性的影响

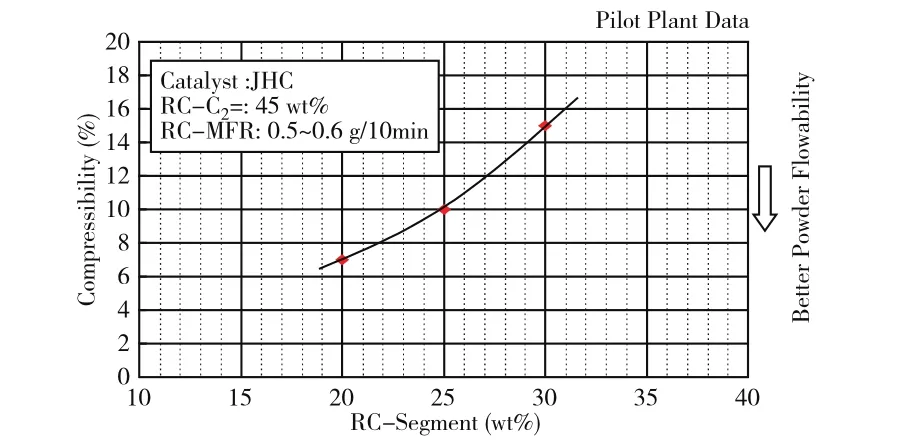

粉料的流动性会受到聚合物形态的影响,包括粉料形状、平均粒径及粒径分布,尤其是聚合物细粉极具吸附黏性聚合物的孔隙率或比表面积,同时也会受到粉料表面性能,如黏性和平滑度,并进一步受到韧性和抗磨损、静电等的影响。当RC-链段含量增加,而PP-链段的粉料孔隙度保持不变时,通常粉料的流动性会降低,这主要是因为黏性粉料可能被移动至表面影响了粉料的流动性,如图3所示。

图3 粉料粒径对抗冲共聚物粉料流动性的影响

3 技改或方向

1)色谱分析采样探头采用加持式,同时采用collins model II旋风过滤器(该过滤器需有低压接受用户),配制时应控制反吹系统,来保证取样管线的畅通和样品的流通速度。

2)降低一反反应温度,抑制一区催化剂活性,防止粉料结块。同时将催化剂活性向二反转移,保证二反产率,提高橡胶相含量。

3)气锁系统核料位开关改为料位计,一方面便于不同料位料封的调整,保证反应组分不互窜,产品性能最佳。另一方面,在遇到阀门内漏,阀门动作迟缓等情况时,便于调整出料顺控,保证产品质量。

4)活性抑制剂由钢瓶改为压缩机加缓冲罐设计。抗冲共聚生产,二反活性控制是关键,“间歇”钢瓶会使得产率比发生波动,建议改为隔膜压缩机加缓冲罐,便于产品的精细化调整。

5)主要罐体、机泵排BD管线技改为汇入液排单元。由于工艺特点,机泵切换和检维修频繁,且会有大量丙烯排放,技改后可全部回收,降低单耗,节约生产成本。

6)抗冲共聚生产时,要适当调整反应压力、温度、料位、深冷器负荷、抑制剂流量等,保证组分和负荷的稳定,减少设备过度疲劳损坏(如搅拌器桨叶以及轴的损坏等)。

7)VOC脱除技术及熔喷布产品开发。中国科学院上海有机所在其原有实验基础上,针对熔喷聚丙烯专用料的特点,优化工艺条件,建立评价方法,展开了脱除VOC的模试研究工作,为工业装置提供设计参数和操作依据。天华院根据测试结果对原设计细节进行了优化,确保装置投产成功。2月29日,联合攻关的口罩熔喷料聚丙烯深度脱除VOC装置,仅用9天在北京燕山石油化工有限公司建成,并成功投产生产出优质产品。产品经过评价,VOC含量小于100μg/g,气味等级3.5~4,远高于国家标准(500μg/g,气味等级6),甚至比进口原料(VOC含量也达到232μg/g)更优,该项先进技术为提升医用防护用品国家标准和行业标准,提供了可靠的技术基础。

4 结语

高端料产品性能佳已被市场认可。如深度脱除VOC技术,具备灵活、高效、模块化、占地小、建设周期短、可转产等特点,方便客户使用,推广前景广阔。只有坚持走高端化路线,才能将聚烯烃的“夕阳产业”转变为另一个“朝阳产业”。