粗硫酸镍中铁钴钙镁深度脱除的工艺研究

黄 冰,段小兵,蒋震清

(江西铜业集团有限公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

在铜电解精炼过程,电解液中的杂质浓度会随着生产循环次数的增加而不断累积,为保证阴极铜质量,需定期对电解液进行净化脱杂处理。粗硫酸镍是电解液净化过程产出的副产品,其铁、钴、钙、镁等杂质含量高[1],铜冶炼企业常以粗产品形式对其做外销处理,由此导致镍金属计价系数低,经济效益不明显。为提高工厂镍金属计价系数,提升企业经济效益,探索深度脱除粗硫酸镍中杂质的方法、研发以粗硫酸镍为原料制备高纯镍盐产品的工艺是很有意义的。

传统工艺采用以“空气氧化除铁——氯气氧化除钴——萃取除钙镁”为主干的工艺流程脱除硫酸镍溶液中的铁钴钙镁杂质[2~6],但该工艺中氯气对设备腐蚀严重,且污染环境,只适用于处理氯盐体系溶液,不适合处理硫酸体系溶液,且萃取法除钙镁杂质脱除不彻底、镍夹带损失严重。为弥补传统工艺的不足,试验研究了以臭氧和氟化钠为脱杂试剂,深度脱除粗硫酸镍溶液中铁、钴、钙、镁等杂质元素的可行性及最佳工艺条件。

2 试验部分

2.1 试验原料及试剂

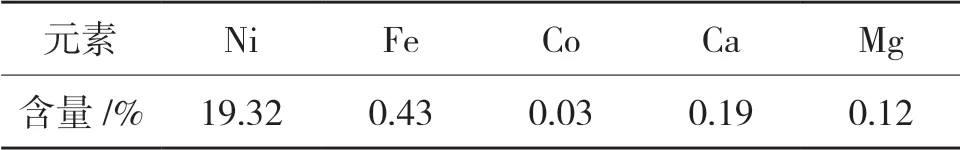

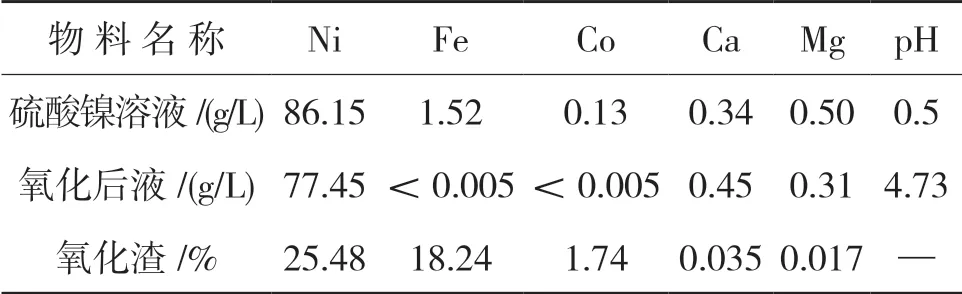

试验以某厂在电解液净化过程产出的粗硫酸镍为原料,其成分如表1 所示。

试验用氢氧化钠、氟化钠均为分析纯,臭氧以工厂自产氧气为原料,经臭氧仪自制得到,浓度为100mg/L。

表1 粗硫酸镍成分表

2.2 试验原理

试验流程如图1 所示 。

图1 粗硫酸镍深度脱除铁钴钙镁试验流程图

2.2.1 铁钴的脱除

臭氧作为一种高效清洁的强氧化性气体,其O3/O2标准电极电势2.075V,而Fe3+/ Fe2+、Co3+/Co2+标准电极电势分别为0.771V、1.92V[7],故使用臭氧可以把Fe2+和Co2+氧化成Fe3+和Co3+,且不会引入任何杂质,再通过控制溶液pH,可以使硫酸镍溶液中的铁、钴在较低pH 值环境中生成Fe(OH)3和Co(OH)3沉淀,从而使铁、钴脱除彻底而镍损失较少。其反应方程如式(1)~(4)所示:

2.2.2 钙镁的脱除

钙和镁皆为碱土金属,利用碱土金属氟化物溶解度小的性质,向溶液中加入适量的氟化钠,可有效脱除溶液中少量的钙和镁,其反应方程如式(5)、(6)所示。低浓度的氢氟酸(HF)为弱酸,加入氟化钠后溶液中将存在以下电离平衡:

为削弱HF 对设备的腐蚀,同时提高溶液中氟浓度,促使反应(5)、(6)向右进行,氟化除钙镁时应尽量提高溶液的pH 值。

2.3 试验方法

取粗硫酸镍结晶,常温下用水溶解,过滤,得到镍含量大于80g/L 的硫酸镍溶液,将8000mL 硫酸镍溶液置于10L 反应釜中,以氢氧化钠溶液调节pH 值,设定反应温度,常压下通入臭氧(气流量1.5L/min,臭氧浓度100mg/L),监测溶液pH 和氧化还原电位变化,待溶液电位升至300mV 后计时反应一定时间,过滤,得到氧化后液;氧化后液再用氢氧化钠溶液调节pH 值,加入氟化钠,控温反应一定时间后过滤,得到氟化后液。

3 试验结果与分析

3.1 粗硫酸镍的溶解试验

粗硫酸镍用水溶解,得到硫酸镍溶液,其成分如表2 所示。

表2 硫酸镍溶液成分表

3.2 强氧化脱除铁钴试验

3.2.1 pH 值对铁钴脱除的影响

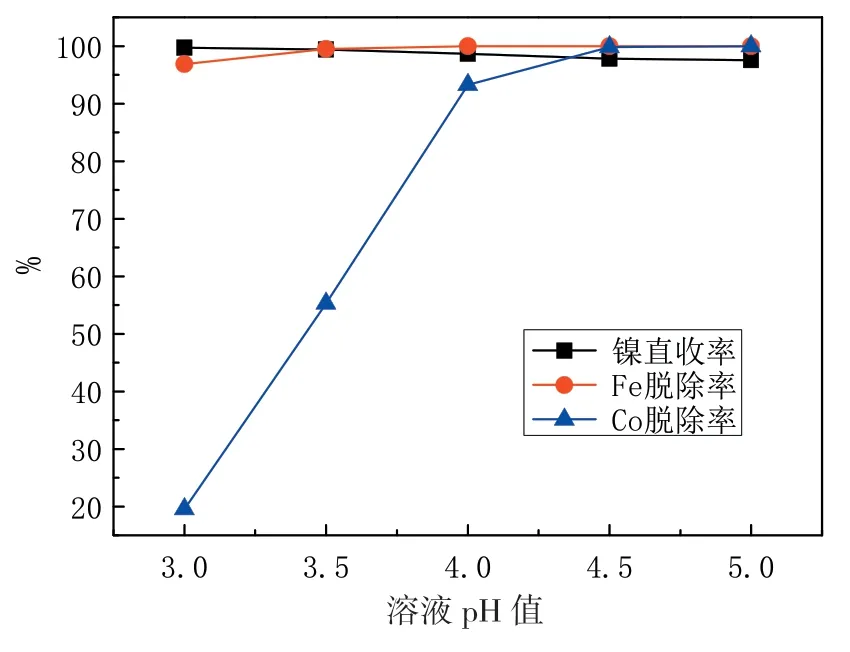

取8000mL 的硫酸镍溶液置于反应釜中,常压下,控制反应温度80℃,以200 g/L 的氢氧化钠溶液为中和剂,调节溶液pH 值后通入臭氧强氧化,待溶液电位升至300mV 后计时反应8h,过程控制溶液最大pH 值小于5.5,终点pH 值分别为3.0、3.5、4.0、4.5、5.0,结果如图2 所示。

由图2 可知,用氧化水解沉淀法脱除溶液中的铁和钴,溶液pH 值越高,铁、钴脱除率越高,同时镍的损失率也越大。当终点pH 值为4.0 时,铁脱除率大于99.9%,钴脱除率93.28%,氧化后液中铁含量小于0.005g/L,钴含量0.07g/L,不能满足杂质脱除要求;当溶液终点pH 值大于4.5 时,铁、钴脱除率均大于99.9%,氧化后液中铁、钴含量小于0.005g/L,可满足杂质脱除要求,此时,镍的直收率97.82%;随着溶液氧化终点pH 值的升高,氧化渣量增加,渣中镍含量增大,镍损失增加,为保证产品质量,氧化除铁钴的最佳终点pH 值取4.5~5.0。

图2 pH 值对溶液中铁钴脱除的影响

3.2.2 时间对铁钴脱除的影响

固定其他条件,考察反应时间对铁钴脱除的影响,结果如图3 所示。

图3 时间对溶液中铁钴脱除的影响

由图3 可知,反应时间越长,铁、钴脱除率越高。在溶液氧化电位达到300mV 之前,溶液中的铁已经开始沉淀脱除,此时钴无明显脱除迹象;在溶液电位达到300mV 后,随着反应继续,溶液中铁和钴开始大量脱除,反应6h 后,溶液中铁脱除率大于99.9%,液中铁含量小于0.005g/L,继续反应至8h,溶液中钴脱除率大于99.9%,液中铁钴含量均小于0.005g/L,此时镍直收率97.54%,继续延长反应时间溶液中铁、钴含量无明显下降,故最佳氧化时间为8h。

3.2.3 温度对铁钴脱除的影响

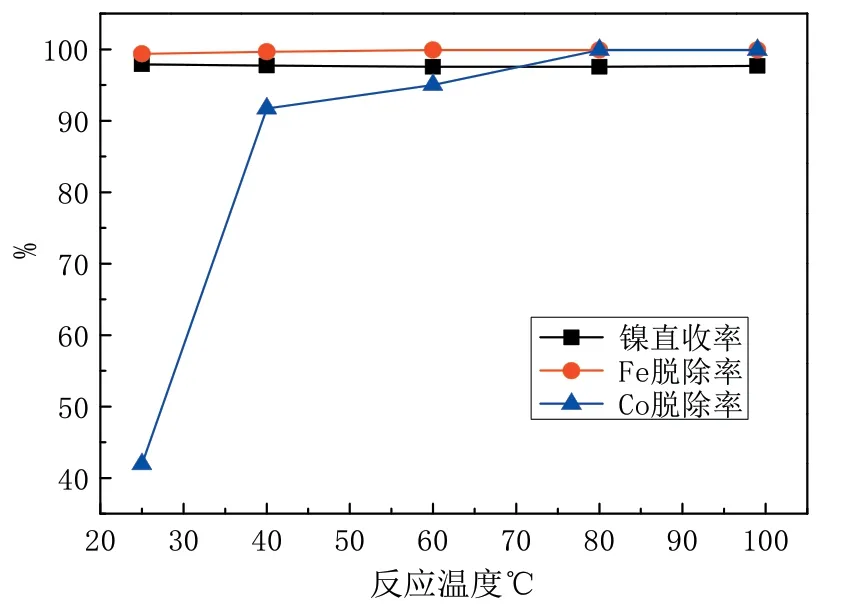

固定其他条件,考察温度对铁钴脱除的影响,结果如图4 所示。

图4 温度对溶液中铁钴脱除的影响

由图4 可知,镍直收率与温度无关,铁脱除率与反应温度无关,钴脱除率与反应温度成正比。当反应温度为80℃时,溶液中铁、钴脱除率均大于99.9%,液中铁、钴含量小于0.005g/L,此时镍回收率97.54%,继续升高反应温度,杂质脱除率无明显变化,故臭氧氧化除铁钴最佳反应温度取80℃。

3.2.4 氧化除铁钴综合试验

根据条件试验所得最佳工艺参数,进行氧化除铁钴综合试验,控制反应时间8h,反应温度80℃,溶液终点pH 值4.5~5.0,结果如表3 所示,在最佳条件下,硫酸镍溶液中的铁、钴均可被脱除至0.005g/L 以下,脱除率大于99.9%,氧化渣含镍25.48%,镍直收率97.54%。

表3 氧化除铁钴综合试验结果

3.3 氟化除钙镁试验

3.3.1 pH 值对钙镁脱除的影响

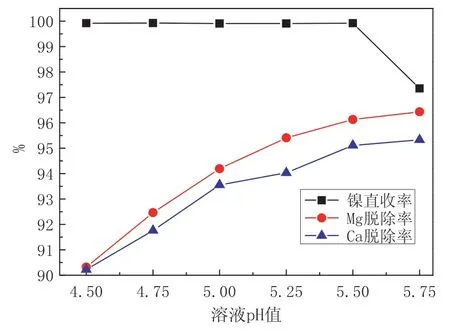

常压下,控制反应温度90℃,以50 g/L 的氢氧化钠溶液为中和剂,调节氧化后液起始pH 分别为4.5、4.75、5.0、5.25、5.5、5.75,向氧化后液中按理论消耗量1.5 倍加入氟化钠,搅拌反应2h,结果如图5 所示。

图5 溶液pH 值对钙镁脱除的影响

由图5 可知,溶液pH 越高,钙、镁脱除越彻底。当溶液pH=5.5 时,钙脱除率94.87%,镁脱除率97.05%,镍直收率大于99.9%,氟化后液中钙浓度0.022g/L,镁浓度0.012g/L,继续提高溶液pH 值,钙、镁脱除率继续上升,但镍直收率下降明显,当溶液pH 为5.75 时,镍直收率下降至97.35%,因此,氟化钠除钙镁最佳pH 值取5.5,此时镍直收率大于99.9%。

3.3.2 时间对钙镁脱除的影响

固定其他条件,考察反应时间对钙镁脱除的影响,结果如图6 所示。

图6 反应时间对钙镁脱除的影响

由图6 可知,反应时间越长,钙、镁脱除越彻底,镍的直收率与反应时间无明显关系。当反应时间为2h 时,钙脱除率94.87%,镁脱除率97.05%,氟化后液的钙浓度0.022g/L,镁浓度0.012g/L,继续延长反应时间,钙、镁脱除率变化不大,因此,氟化钠除钙镁最佳反应时间为2h,此时,镍直收率大于99.9%。

3.3.3 温度对钙镁脱除的影响

固定其他条件,考察反应温度对钙镁脱除的影响,结果如图7 所示。

图7 反应温度对钙镁脱除的影响

由图7 可知,反应温度越高,钙、镁脱除越彻底,镍的直收率与反应温度无明显关系。当反应温度为90℃时,钙脱除率94.87%,镁脱除率97.05%,氟化后液的钙浓度0.022g/L,镁浓度0.012g/L,继续升高反应温度,钙、镁脱除率变化不大,因此,氟化钠除钙镁最佳反应温度为90℃,此时,镍直收率大于99.9%。

3.3.4 氟化钠添加比例对钙镁脱除的影响

固定其他条件,考察氟化钠添加比例对钙镁脱除的影响,结果如图8 所示。

图8 氟化钠添加比例对钙镁脱除的影响

由图8 可知,氟化钠添加量越大,钙、镁脱除越彻底,镍的直收率与氟化钠添加量无明显关系。当氟化钠添加量为理论需求量1.5 倍时,钙脱除率94.87%,镁脱除率97.05%,氟化后液的钙浓度0.022g/L,镁浓度0.012g/L,氟浓度0.63g/L,继续增大氟化钠添加量,钙、镁脱除率变化不大,但会导致反应后氟浓度大幅上升,不利于设备保养。因此,最佳氟化钠添加量为理论需求量的1.5倍,此时,镍直收率大于99.9%。

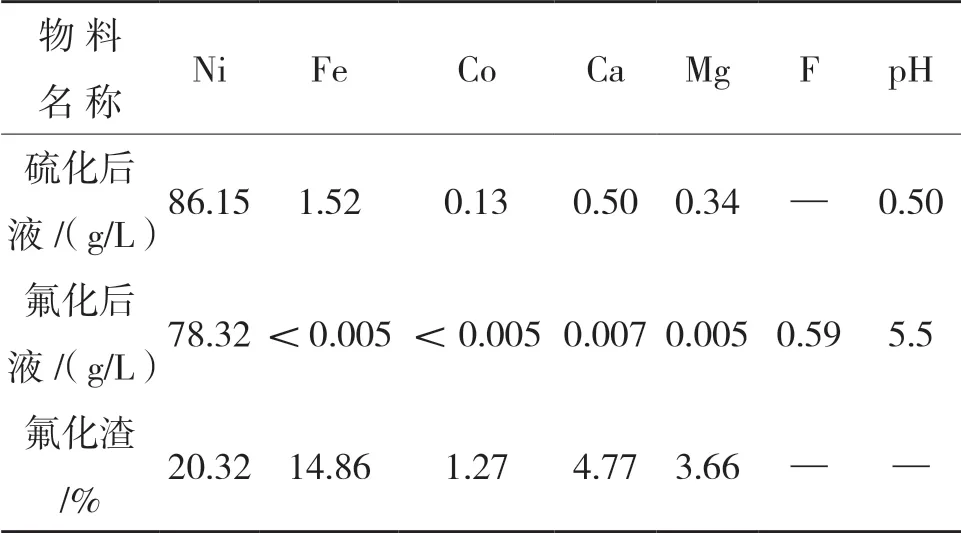

3.3.5 氟化除钙镁综合试验

“强氧化脱铁钴”与“氟化除钙镁”为紧密衔接工序,且控制条件相似,综合试验将二者合二为一。由于氧化过程溶液pH 值较氟化过程偏低,且反复波动,不利于钙镁的脱除,因此,在氧化过程中如一开始便加入氟化钠将无法达到理想效果。综合试验设定在铁、钴氧化水解完成之后,停止通入臭氧,再向反应浆液中按1.5 倍比例加入氟化钠,用50g/L 氢氧化钠溶液调节浆液pH 值至5.5,再升温至90℃,搅拌反应2h,所得结果如表4 所示。

由表4 可知,在最佳试验条件下,铁、钴脱除率大于 99.9%,钙脱除率97.21% ,镁脱除率98.11%,氟化后液的铁、钴浓度小于0.005g/L,钙浓度0.007g/L,镁浓度0.005g/L,脱杂效果相较于独立的氟化钠除钙镁方式有所提升,此时,镍直收率97.39%。

表4 氟化除钙镁综合试验结果

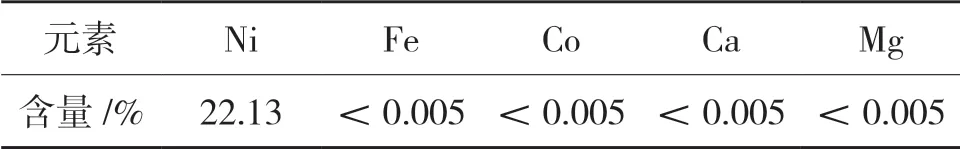

3.4 浓缩及冷冻结晶试验

以氟化后液为原料,蒸发浓缩后冷冻结晶,控制浓缩体积比2∶1,所得硫酸镍成分如表5 所示。

表5 结晶硫酸镍成分表

4 结论

(1)采用“溶解造液——强氧化除铁钴——氟化除钙镁——结晶析出”为主干的工艺处理粗硫酸镍结晶,可有效脱除粗硫酸镍中的铁钴钙镁,全流程铁钴脱除率大于99.9%,镍回收率97.39%;

(2)强氧化除铁钴工序选用臭氧为强氧化剂,溶液中铁离子被优先脱除,溶液pH 值越高、温度越高、时间越长,铁、钴脱除越彻底,氧化过程镍的损失率与终点溶液pH 值相关,与反应温度、反应时间无明显关系,溶液pH 值越高,镍损失率越大。最佳工艺条件为:反应温度80℃,待溶液氧化电位大于300mV 后反应8h,终点pH 值4.5~5.0,在最佳条件下,终点溶液铁、钴含量小于0.005g/L,镍直收率97.54%;

(3)除钙镁工序选用氟化钠为脱杂剂,溶液pH 值越高、温度越高、时间越长、氟化钠加入量越大,钙、镁脱除效果越好;

(4)将“强氧化除铁钴”与“氟化钠除钙镁”工序相结合可提升钙、镁的脱除效果;最佳工艺条件为:反应温度90℃,反应时间2h,溶液pH 值5.5,氟化钠按理论消耗量的1.5 倍加入,在最佳条件下:钙脱除率97.21%,镁脱除率98.11%,氟化后液的钙浓度0.007g/L,镁浓度0.005g/L,镍直收率97.39%。