计量给料螺旋机的优化应用与实践

黄德友

(江西铜业集团有限公司 贵溪冶炼厂, 江西 贵溪 335424)

1 引言

熔炼车间一系统闪速炉精矿给料系统有两台计量给料螺旋机(以下简称螺旋机),是闪速炉的关键设备,是从芬兰奥托昆普公司引进的成套设备,虽然是价格昂贵的进口设备,但改进前,存在以下三个问题。

一是关键部件螺旋轴的使用寿命不长,只能使用三个月左右,频繁的更换影响了闪速炉的作业率,增加了检修费用及备件成本。

二是给料量波动较大,影响到了闪速炉炉况从而影响到了许多相应的指标。

三是为了提高输送能力提高了电机转速,使电机处于超负荷运行状态。

本次优化的目的,主要是为了解决上述三个问题,一旦产生了效果,对节约检修备件费用,稳定闪速炉炉况,提高闪速炉满负荷作业率意义重大。

2 螺旋机的结构与工作原理

2.1 螺旋机的主要组成

螺旋机主要由减速机、螺旋轴、壳体、前后密封盖、轴承箱、轴承、气封、搅拌臂、联轴器等部件组成。

2.2 螺旋机工作原理

螺旋机由单台75kW 4P 的变频电机驱动SEW减速机,通过柱销联轴器带动螺旋轴运行。为了更好的使电机散热在电机尾部还安装了一台0.25kW的冷却风扇进行强制冷却。螺旋轴将干燥的铜精矿均匀的输送到反应塔进行燃烧。为防止铜精矿粘结,在每个失重仓内还安装了一台由7.5kW 的电机驱动的搅拌机。

3 问题分析

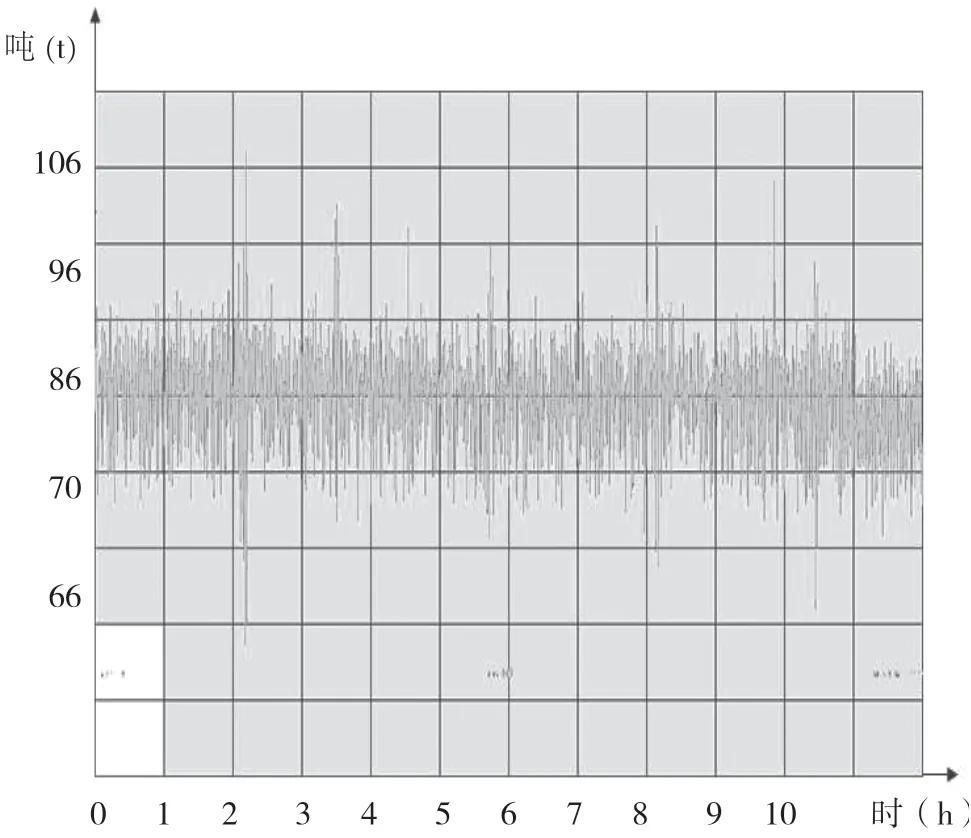

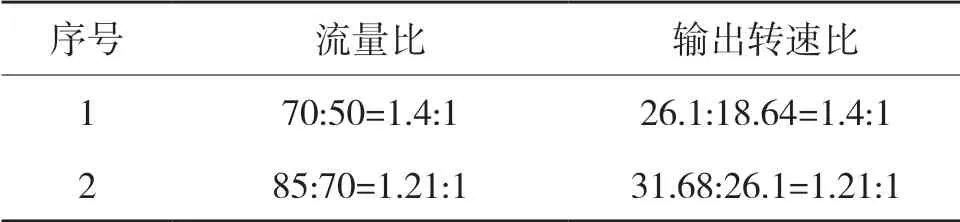

螺旋机设计容许的波动最大为5t,但实际运行中波动量远远超过了设计值,最大值超甚至过了30t,如图1 所示,这将严重影响闪速炉炉况。

图1 螺旋机给料波动图

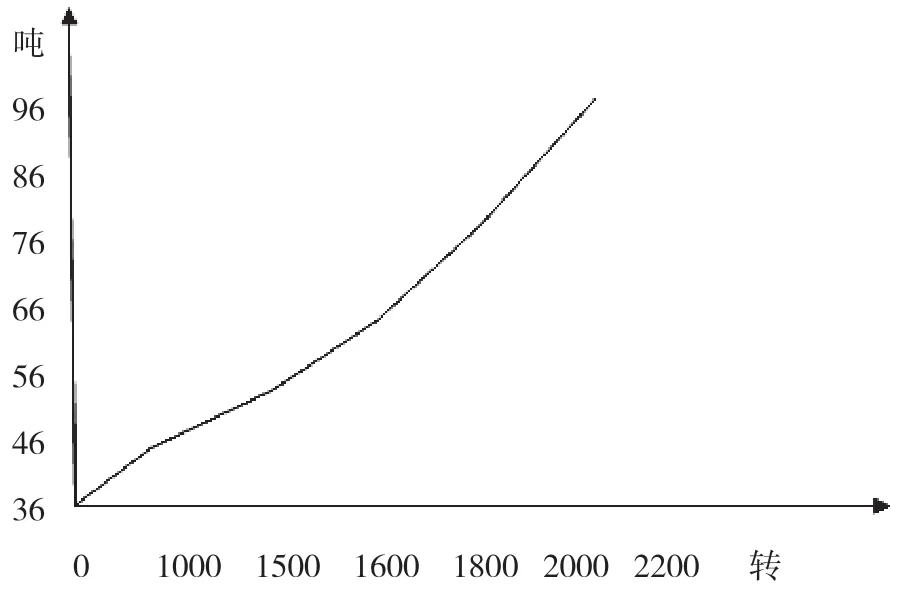

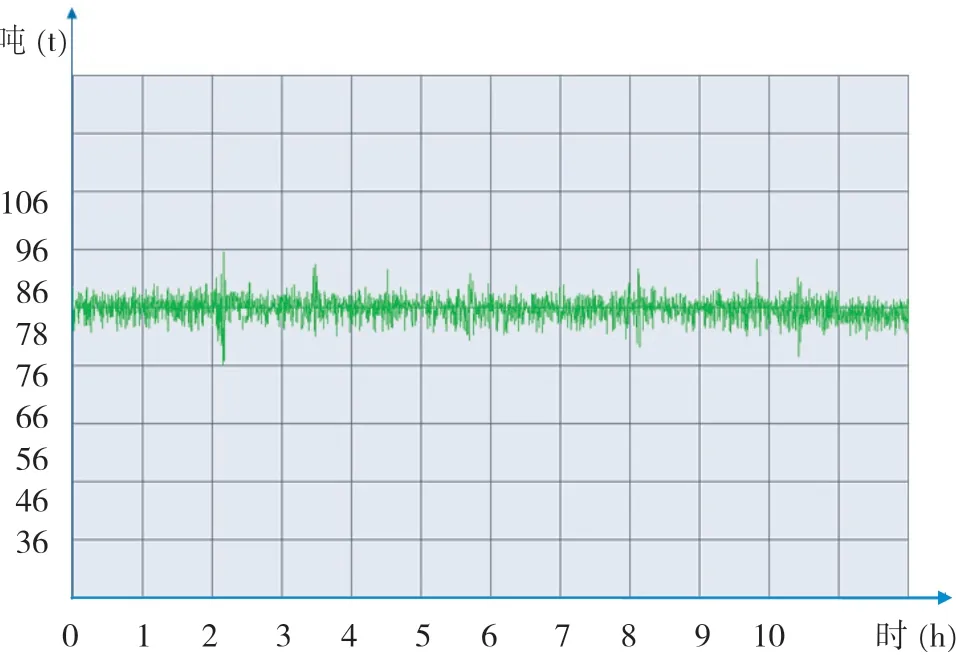

图2 螺旋机的给料量及电机转速对应图

电机的额定转速[1]为1480 n/min,从图2 中可以看出电机是在超负荷运行。

4 螺旋机给料波动的原因及与螺旋轴叶片磨损、电机超负荷的关系

螺旋机转速越快螺旋转子磨损[2]越快,因给料螺旋机壳体内壁磨损没有规律,螺旋速度的变化及不同速度下料填充系数不同,造成壳体内壁不规则,且螺旋轴外径的磨损不同方向上直径的变化也不同,所以螺旋螺旋轴的外径与螺旋壳体内经的间隙是变化的、无序的。螺旋轴叶片的磨损,会造成给料的波动。

通过现场观察及分析发现有以下几种故障情况也会引起给料量的较大波动[3]。

(1)电气参数设定不合理,如果变频器参数设定不合理;实际转速高于设定转速,就会造成螺旋机转速不稳定带来波动。

(2)仪表控制器件WB-930 参数设定不对及计量称有问题,称重检测有误就会造成给料不稳定,波动就大。

(3)螺旋轴叶片磨损严重,如果螺旋轴叶片磨损较大,也会影响给料量不稳定,叶片高度减小与壳体之间的间隙变大,给料量达不到要求,电机的转速就会加快。

图3 叶片磨损后的螺旋轴

从图3 可以看出螺旋轴叶片磨损严重。

(4) 螺旋机给料速度过高,转速高不仅使系统性能不稳定还会造成螺旋轴叶片磨损加快。如果转速过高螺旋轴摆动就大,与壳体摩擦就大,螺旋轴叶片与壳体之间的间隙就加到,就会造成给料量的波动变大。

5 对策及措施

结合给料螺旋机波动发生的因素,制定降低给料波动发生的对策及优化现有螺旋轴的参数,并降低螺旋轴的转速。

(1)针对电气参数设定不合理,采用优化变频器性能及参数,使变频器反映灵敏度提高,抗干扰本领提高。快速传输给电机及时调整螺旋机转速,减少给料量波动的时间。将设备供电,特别使马达电机及自动控制装置供电通过UPS 稳压,定期检查电气线路及电机运行情况,做好点检预防工作。

(2)针对仪表控制器件称重有误问题,更换传感器及校正计量称,检查线路有无松动,螺丝是否松动、称体有无变形,磨到其他东西。活动部位润滑到位,检查仪表检测装置是否堵塞,校验仪表等。

(3)针对螺旋轴叶片磨损严重问题,螺旋叶片由原来8mm 增至10mm,耐磨层厚度由原来5mm增至7mm,这样就增加螺旋叶片使用寿命和叶片的强度[4]。优化重新制作的螺旋轴在调整螺旋结构参数、保证降速后的给料流量前提下,螺旋叶片采用耐磨材质,并加焊高耐磨性耐磨层,提高螺旋轴的使用周期。螺旋轴使用寿命保证使用8 个月以上。

图4 未优化的叶片尺寸

图5 优化后的叶片尺寸

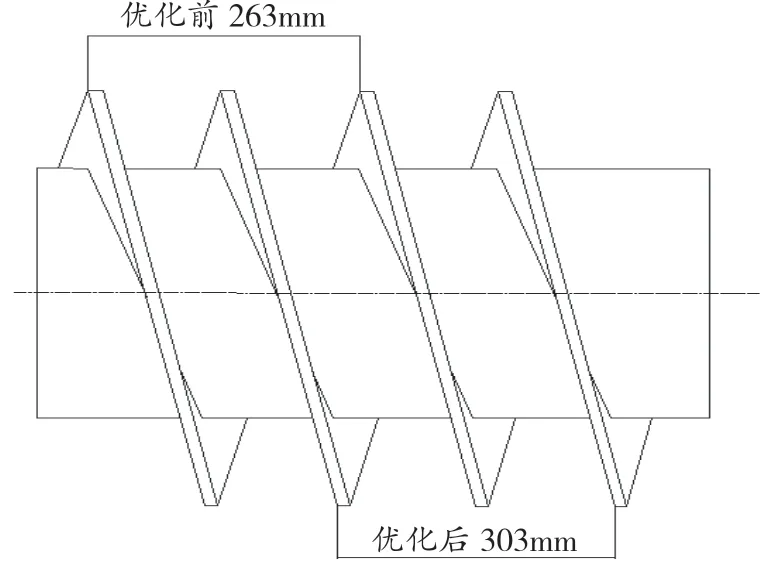

图6 优化前后螺距的尺寸

(4)针对螺旋机给料速度过高带来波动大问题进行优化[5]。

①如图5 所示,将螺旋轴中心空心管外径由原来326 mm 减至306 mm,这样可以增加螺旋叶片的容积[6],就可以降低螺旋轴转速。考虑到螺旋中心空心管外径减小,强度也会降低,我们把空心管的壁厚由原来的13 mm 增至15 mm。

②提高螺旋轴的输送能力。

原螺旋叶片螺距[7]263mm,增大螺距至303mm(增加40mm)。

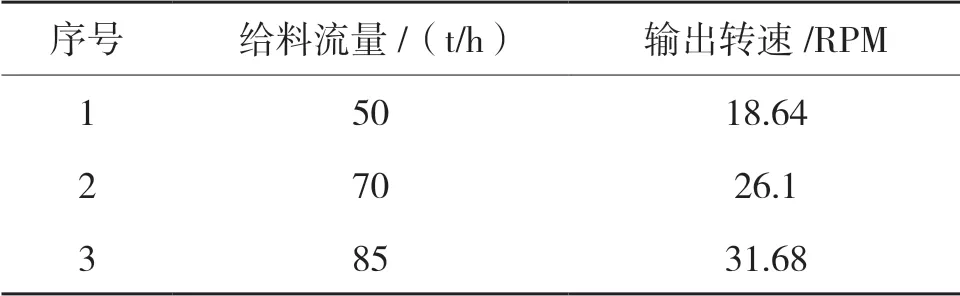

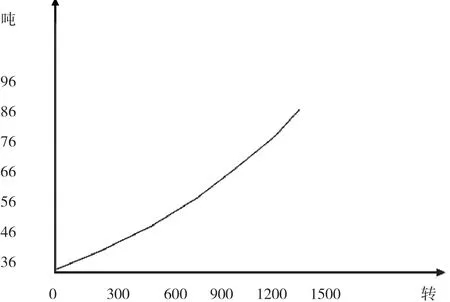

表1 优化后相应转速如下

按给料流量对应标准转速(50Hz 情况下)的系数,50Hz 状况下按减速机输出转速27RPM

表2 优化后给料流量输出转速系数

表3 优化后流量比和输出转速比

优化后的螺旋轴的实际给料能力为40~100t/h。在40~100t/h 之间运行时,其电机—减速机的输入功率、输出功率不超过原设计的额定值,电机—减速机输入、输出扭矩不超过原设计的额定值,变频电机使用频率控制在50Hz 以内

图7 优化后螺旋机给料波动图

(5)完成改造后的螺旋机空载运行30min 后,电流、温度、振动、噪音等参数无异常,在满负荷运行2h 后各参数均在合理范围内,螺旋机给料波动成功控制在设计范围内,如图7 所示。

从图7 可看出优化后的螺旋机给料量波动已经很小。

从图8 中可以看出电机转速可以控制在1480rpm 以内,处于额定范围之内。

图8 优化后螺旋机的输送量及电机转速

6 日常维护与监测

(1)加强螺旋机状态监测工作,做好螺旋轴叶片磨损状况记录,定期监测叶片高度。

(2)定期跟踪螺旋机给料波动情况,随时发现问题。如波动大则螺旋轴叶片磨损或者电器监测有问题。

(3)随时观察电机电流和螺旋机转速,如果电流变大、转速过高,表明螺旋轴叶片磨损。

(4)设备正常运行时会产生一定规律频率的声音,经常听可分辨出运行时的异常声音。如有噪音,则可以检查减速机、轴承、螺旋轴与壳体是否接触摩擦[8]。

(5)变频器定期检螺丝是否松动、定期对变频器进行除尘,检查变频器端子排有无老化、松脱,是否存在短路隐形故障,接地是否良好,确保变频器运行稳定[9]。

7 节能降耗成本分析

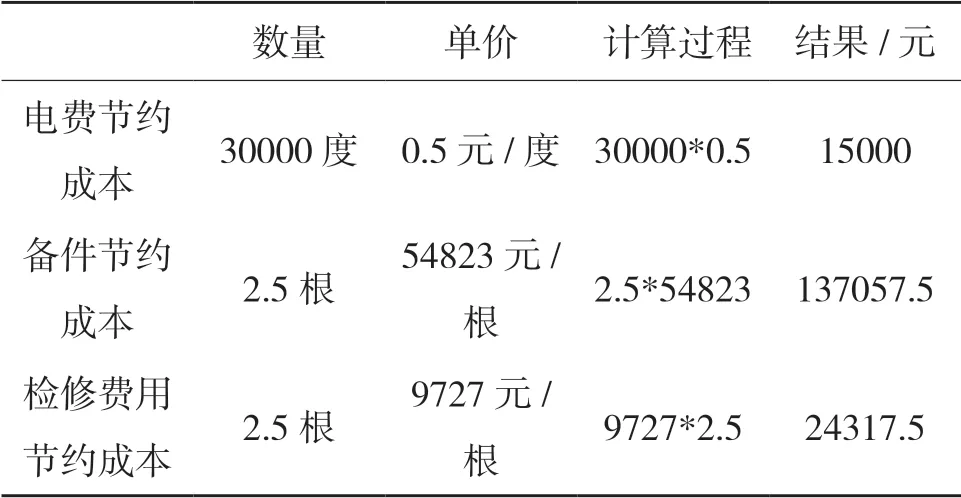

计量螺旋机经过2017 年年修中优化后,不仅解决了螺旋机给料波动和电机超负荷运行问题,而且在节能降耗成本方面也取得成效。具体节能情况如表4。

(1) 在电能节约方面, 对比2017 年年修优化前,2018 年全年用电量减少约30000 度。

(2)在备件数量节约方面,优化前一年消耗螺旋轴4 根,优化后一年消耗1.5 根减少2.5 根。

(3)在检修费用节约方面, 更换一次螺旋轴费用 9727 元。

表4 经济效益测算(按照一年计算)

8 结束语

通过上述措施,大大降低了螺旋机给料量的波动、延长了螺旋轴的使用寿命,使电机和变频器不再超负荷运行,对节约检修备件费用,稳定闪速炉炉况,提高闪速炉满负荷作业率,其综合效益特别明显。