浅谈MAG高速漆包机烘炉的节能技术与改造

汤晓水,李 华

(1.江西铜业加工事业部,江西 南昌 330096,2.江西省江铜耶兹铜箔有限公司,江西 南昌 330096 )

1 引言

江铜台意特种电工材料有限公司于2005 年建成投产,主要产品为耐冷媒漆包线、聚酰胺酰亚胺漆包线、自润滑聚酰胺酰亚胺漆包线等高端漆包铜圆线,年设计产能2.0 万t。公司一直致力于以高品质的产品为市场客户服务,受到社会广泛赞誉。漆包线主工艺设备是分别从德国Niehoff 公司、奥地利MAG 公司和国内西玛梅达公司、无锡巨一同创公司、广东太阳线缆公司等引进的具有世界领先水平的拉丝、漆包生产线。公司在建厂初期从奥地利MAG 公司引进当时世界先进的MOZART 机型连拉连包高速漆包机8 台,但截止到2016 年,由于其使用年限较长,而漆包机烘炉系统结构设计及工艺设计仍停留在十年前的技术水平,烘炉的催化燃烧热风循环的热量利用效率明显不高;再加设备老化烘炉开裂且内部变形严重,造成烘炉炉壁热量和涂漆过程漆包线表面热量损失严重且产品质量不稳定,导致能耗居高不下,漆包线产品的电单耗达到1200kW·h/t 以上,生产成本大幅增加,随着漆包线市场竞争的日趋激烈,利润严重下降;同时,我国漆包机制造企业在消化吸收国外先进技术的同时,秉承节能减排、绿色环保的设计理念,已经制造出符合我国漆包线生产发展趋势的低能耗零排放高速漆包机。针对此现状,公司在2016 年开始陆续对MAG 高速漆包机进行节能改造,以降低漆包线产品单位能耗(电单耗),稳定产品质量,提高经济效益。

2 MAG 高速漆包机各部分能耗分布

2.1 漆包线生产工艺流程

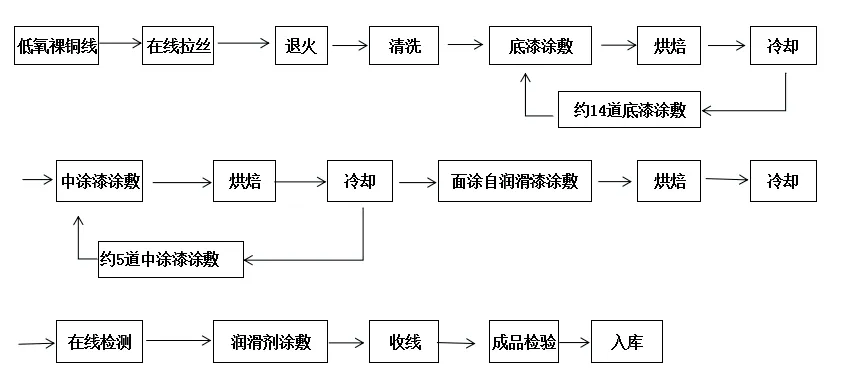

MAG 高速漆包机采用连拉连包连续生产和烘炉废气催化燃烧生产工艺,具体生产工艺流程如图1 所示。漆包线的生产工艺流程概括起来包括在线拉丝、清洗、退火、涂漆、烘焙、冷却、HVC 在线检测、润滑、收线等九个阶段。其中烘焙是影响漆包线生产质量的重要工序,在烘焙阶段,发生复杂的物理化学反应,实现绝缘油漆的有机溶剂蒸发和漆膜交联固化过程,因此,需要大量的能量补充持续完成上述反应。故烘焙阶段是漆包线工艺过程中耗能最大的部分,研究烘炉的节能技术对漆包线的节能具有非常重要意义[4]。

图1 高速漆包机生产工艺流程图

2.2 MAG 高速漆包机各部分能耗统计

根据奥地利格拉茨大学(University of Graz)对MAG 高速漆包机生产过程中各部分能耗统计分析,其能耗分布如图2 所示:

图2 高速漆包机各部分能耗的统计图

从上图统计数据分析可知,在漆包线生产过程中,能耗的分配如下:烘炉55%,退火炉18%,各种风机12%,拉丝10%,收线3%,其他2%。从中可以看出,漆包机烘炉电加热能耗占比最大,占总能耗的55%,而后三者的传动部分(风机、拉丝、收线)的能耗仅占到25%左右,而且是很难改进的。所以,为了实现漆包机低能耗(或零能耗),最好的解决方案就是降低烘炉电加热的能耗,所以要对高速漆包机的烘炉节能技术进行研究并对其实施节能改造。

3 高速漆包机烘炉的结构及工作原理

烘炉是漆包机的主要组成部分。高速漆包机烘炉结构,包括炉膛和催化燃烧室两部分,具体如图3 所示。

炉膛包括烘炉入口区、溶剂蒸发区、漆膜固化区,催化燃烧室位于炉膛上方,催化燃烧室顶部设有废气排出管连接排废风机,炉膛与催化燃烧室通过循环风机和热风回流管道相连接。漆包机烘炉设有温控装置,温控装置包括设置在烘炉内各区的温度传感器和设置在烘炉外用于接收烘炉内信号的接收控制器。当烘炉内温度达不到烘烤漆包线温度时,烘炉内温度传感器发出信号,烘炉继续加热;当烘炉内的温度达到对漆包线烘烤的温度时,烘炉内的温度传感器对烘炉外的接收控制器发出信号,接收控制器对烘炉执行停止加热的命令。

MAG 漆包机的温度控制点为烘炉固化区温度,烘烤温度只要设置烘炉固化区一个温度点就能实现烘炉内各区温度的自动控制。为了确保漆包机高速生产过程中产品质量的稳定性和一致性,MAG 高速漆包机均采用四头四炉的结构,每个烘炉中都具有单独的一套电加热、催化燃烧、热风循环及PLC控制系统。

裸铜线经涂漆后以一定速度进入烘炉, 对铜线表面涂覆的漆液进行烘焙, 使漆膜固化。在烘焙过程中, 通过对烘炉各区(入口区、蒸发区、固化区)的温度以及风机(循环风机、排废风机)转速控制,使漆包线漆膜的各项性能指标达到客户或国家技术标准。铜线表面涂覆的漆液在漆包机烘炉里面不仅存在物理变化还存在复杂的化学变化。在物理变化中,油漆中的有机溶剂在烘炉蒸发区进行蒸发,有机溶剂由液态变为气态;而在化学变化中则是漆膜在烘炉固化区的交联固化反应,当有机溶剂蒸发后,漆膜交联固化反应开始,并在催化燃烧反应的作用下,油漆中的树脂成分由线状高分子链随即固化成网状分子链结构,在固化区形成牢固的漆膜。漆包机在正常工作状态运行中,其烘炉内部气流相对稳定,且具有一定的热量平衡。烘炉热量的来源包括烘炉电加热和绝缘油漆中有机溶剂催化燃烧后产生的大量热能;而烘炉热量的损失则是排废风机排出的废气热量和烘炉热交换带走的热量[5]。

图3 高速漆包机烘炉结构示意图

4 高速漆包机烘炉节能技术的研究与改造

从漆包机烘炉的工作原理可知,烘炉系统热量补充是通过电力加热和溶剂催化燃烧来实现的,能量的总输入永远等于能量的总消耗。只要将消耗的热量值降低到相关溶剂催化燃烧所产生热量值,那就不需要外部电力加热或少加热,就能实现低能耗(或零能耗)。因而, 为了实现漆包机低能耗(或零能耗),最好的解决方案就是改变传统的电加热控温模式,通过电加热升温到设定温度后,尽量利用溶剂催化燃烧产生的热量维持温度,降低烘炉电加热。而要降低烘炉电加热,就必须通过优化烘炉炉温曲线、提高有机溶剂催化燃烧效率、优化烘炉系统结构和工艺设计、烘炉排废热量的再次利用等技术创新来实现烘炉的低能耗、零排放和高环保要求。

4.1 优化烘炉炉温曲线

漆包机烘炉的热量包括电加热产生的热能和绝缘油漆有机溶剂蒸汽催化燃烧产生的高温废气热能两种。油漆有机溶剂催化燃烧产生的高温废气量和温度以及漆包机烘炉各区电加热的空气温度, 会因漆包线生产工艺不同而发生变化,其影响程度取决于生产漆包线的型号、规格、DV 值、油漆种类 、涂漆道次、循环和排废风机转速等因素,再加烘炉各区温度受炉内气流等因素互相影响并存在一定非线性关系。

漆包机炉温的自动控制系统是采用温度传感器对漆包机烘炉各区的空气温度信号进行检测,并将检测出的信号传递给温度调节器进行运算后发出控制指令信号,以控制相应的PLC 执行控制机构,通过对漆包机烘炉各区温度的控制采用模糊PID 控制方法来实现,使烘炉电加热、溶剂的催化燃烧、循环风机的送风量或者排废风机的排废量随偏差量的大小而变化,以满足漆包机烘炉温度控制的要求[6]。

通过以上对生产工艺匹配烘炉各区域炉温的模糊PID 控制方式来实现烘炉炉温曲线的进一步优化,确保有机溶剂催化燃烧充分,减少烘炉热量的损失,降低烘炉电加热。

4.2 提高烘炉有机溶剂催化燃烧效率

漆包机烘炉有绝缘漆的机溶剂催化燃烧有三方面的功能。

(1)调节循环风机新鲜空气吸入量, 使绝缘油漆的有机溶剂蒸汽催化燃烧充分。

(2) 调节排废风机废气排放量以防止触媒中毒。

(3)维持炉内负压燃烧,防止有害气体逸出。

有机溶剂催化燃烧在烘炉上部的催化燃烧室内进行,催化燃烧室是由不锈钢制的耐火炉体和由镀钯与铂贵金属丝催化剂组成的,机溶剂催化燃烧后的产生的热量大部分由循环风机经风道送回至烘炉,少部分用于烘炉上部的出风口,目的是产生向下的负压,阻止烘炉内的有机溶剂挥发性气体在热压作用下自然上升的势头,少量的多余气体作为尾气经进入热交换器预热补给风机所吸入的新鲜空气后排出。

根据上述控制要求,设计了以负压为前馈变量对排废流量进行校正,再按比例调节吸入风量的协调控制方案, 使二者流量均匀变化, 维持燃烧区炉内负压稳定, 并根据烘炉固化区温度, 动态调整比例因子, 以减少对炉温的扰动[1]。排废风机转速与烘炉入口的气流负压连动,根据漆包线生产的型号、规格及DV 值,PLC 控制系统计算出炉入口新鲜空气吸入量,以此作为给定值,自动调节排废风机转速;循环风机采取模糊智能控制,对应生产不同型号、规格及DV 值,系统数据库输出对应工艺配方的循环风机转速,取消了人工跟踪与调节。从而提高有机溶剂催化燃烧效率,减少烘炉“烟道损失”。

4.3 优化烘炉系统结构和工艺设计

按照上述新设计的烘炉炉温曲线,优化烘炉系统结构设计,提高热空气流畅的循环,达到热量的最高效率的利用,降低烘炉的加热比率。

优化烘炉系统结构设计。通过改变高速漆包机炉膛循环风道的结构,将热风循环转变为二次催化燃烧,改变传统模式使溶剂在炉膛内充分燃烧,释放的热能能够维持长时间的高温,达到废物循环利用的目的,同时降低废气向外排放量,符合我国倡导的节能环保理念。

由于炉内气体流量较小,减少截面对提高气体流速意义更大,在烘炉的入口区增加均风装置挡板、固化区内壁上下面设计成波浪状,改变气流方向尽量采取横向冲刷,使烘炉系统各区域温度分布较均匀,温度分布更合理,烘炉进出口的压力更合适,与传统机台相比,烘炉入口区、蒸发区温度得到提高,但固化区的温度却在下降,使漆包线从进入烘炉入口区开始就一边溶剂蒸发一边开始固化,到了固化区就彻底完成了漆膜的固化,从而进一步提高传热效率[2]。

考虑到底涂涂漆道次最多,将烘炉涂漆台的底涂与面涂位置进行调换,使底涂涂漆槽距离烘炉入口最近,有利于涂漆台挥发的大部分溶剂进入烘炉催化燃烧,提升催化燃烧效率,实现烘炉节能。

改进烘炉保温措施并增加炉体长度。全部选用新材料高品质陶瓷纤维棉且通过多层次的阻隔方式以解决炉体的隔热保护,尽量降低炉内热量对炉壁的热辐射损失;烘炉长度在原来的基础上增加1.2m,以延长漆包线在炉内的烘焙时间,进一步降低烘炉固化区温度,减少电加热,提高热效应。

冷却段进行优化升级改造。更换原MAG 高速漆包机的冷却风道,使用不锈钢材料;冷却风机由原大功率4kW 减小到1.5kW,并把风机改造成变频调速,降低风机能耗,提升成品漆包线的冷却效率;增加线表温度自动控制系统,实现线温自动控制,并加设隔热保护装置,降低线表热量的散发,提高线表温度,利用线表自身温度实现溶剂蒸发。

生产工艺的优化升级。由于冷却段进行优化升级改造,提升成品漆包线的冷却效率,为DV 值的提升提供有利条件,如Φ 0.80mm 规格DV 值由改造前的115 提升至140 左右,提高生产效率,降低能耗。

对排废热量的再利用,把热量综合利用率达到最高。利用漆包机烘炉排出的高温废气,经热交换器加热水产生高温蒸汽,输入到漆包机退火炉进行裸铜线退火的防氧化保护,拆除了原有的电蒸汽发生器,实现热量利用的最大化。同时,确保完全净化废气催化燃烧充分且带二次净化装置,实现真正意义上的零排放[3]。

5 烘炉节能改造后的效益分析

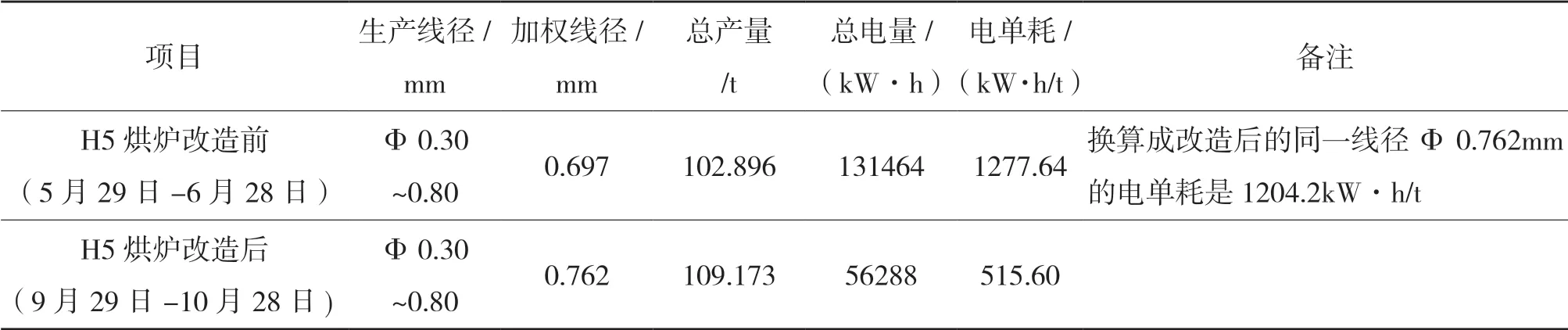

为降低漆包线能耗,实现漆包线产品生产成本下降,我公司于2016 年7 月至8 月对2005 年引进的奥地利MAG 连拉连包高速漆包机H5 机台(型号:MOZART H5/4-4/24D,生产漆包线规格:Φ 0.30~0.80mm)的烘炉进行节能改造。现将H5 机台烘炉节能改造前、后一个月的生产漆包线产品的线径、产量、电单耗等数据对比如表1 所示。

表1 H5 烘炉节能改造前、后生产漆包线线径、产量、电单耗等数据对比

从上表数据对比分析可知:在H5 烘炉节能改造前,5 月29 日至6 月28 日一个月的生产周期内,漆包线生产总产量102.896t,平均电单耗是1277.64kW·h/t(换算成改造后相同的加权线径的电单耗是1204.2kW·h/t);而在H5 烘炉节能改造后,9 月29 日至10 月28 日一个月的生产周期内,漆包线生产总产量109.173t,平均电单耗是515.60kW·h/t。烘炉节能改造后电单耗下降1204.2-515.6=688.6kW·h/t,电费按0.60 元/度计算,每吨漆包线成本可下降688.6*0.60=413.2 元,经济效益十分显著,因而MAG 高速漆包机的烘炉节能改造具有广泛推广应用的前景。

6 结束语

随着我国近几年大力倡导节能减排、绿色环保理念以及智能制造的应用,尤其是工业制造的漆包线行业,应该对传统的生产方式进行改造和升级,降低能耗实现可持续发展。我公司通过对MAG 高速漆包机烘炉节能技术的研究与改造实践,烘炉节能改造后大大提升了电能的利用率,大幅降低漆包线生产过程中的电耗成本,为企业取得更大的经济效益。国内已经有很多漆包线企业使用该技术达到了很好的节能效果,因而低能耗零排放漆包机的烘炉节能环保技术是当前漆包线行业发展的必然趋势。所以,我公司又在2017 年陆续对剩下的6 台MAG 高速漆包机进行了烘炉节能改造,取得了很好的经济效益。