制动管束的设计要点和装配优点及制作要求

魏成

(武汉元腾汽车技术有限公司,湖北 武汉 430000)

汽车的制动性能对于汽车的安全性非常重要。近几年,中国一些载货汽车更多地采用气压制动系统,其中制动管路与各种各样的控制阀相联。无论是客车还是载货汽车,为提高整车装配速度,整车主机厂都希望供应商将制动管路制作成管束成套供货。但将车上立体的管路布局转化成平面布局是一项复杂且细致的技术,不仅需熟悉每根气管的走向,而且管路间的相对位置、接头的方向都要准确,还要保证具有较好的装配工艺性。

1 管路系统的组成

整车的气压制动管路系统包括从气源到各功能部件输送压缩气体的钢管、胶管、金属编织管和尼龙管。管束设计是将一系列不同规格、长度和形式的尼龙管,根据各功能部件在底盘上的位置,尽可能有序地排列和捆绑在一起,形成易于装配的管束(见图1)。

图1 制动管束

2 影响制动管束设计的因素

制动管束需依据整车配置情况设计,同一车型,配置不同,布置不同,管路的明细和走向也不同。影响管束设计的因素包括:

(1)车辆类别。车辆类型不同,如燃油车、纯电动车、氢燃料电动车、平板车、自卸车、牵引车等,配置的元件不同,管路明细不同。

(2)驱动形式。气室数量不一样,如4×2、6×2、6×4、8×4等,所需储气筒的容量和对应的控制元件不一样,直接影响管路的数量和种类。

(3)轴距。制动总阀进气和出气,手制动阀进气和出气,从驾驶室前端到储气筒、气室、制动阀都有气路相接。同一类别的相同配置车型,如果轴距不一样,则连接部分元件的管路尺寸也不一样。

(4)储气筒、空气干燥器、四回路的布置。空气从气源处经干燥器通过四回路分配到储气筒各气腔储存,三者的布置样式直接决定底盘管束的集散程度,是影响管束设计的重要因素。

(5)发动机、电动空压机位置和类型。发动机、电动空压机位置和类型决定气源位置,直接影响管束的变化。

(6)其他配置。车辆的其他配置如气囊座椅、排气制动、EPB(电子手刹制动系统)、空气悬架、气喇叭、变速箱气助力换挡、关乎排放的气助力尿素泵、气助力离合分泵等都会影响管束的设计。

3 管束设计要点

管束设计目的是降低装配难度,减少装配时间。

3.1 集中布置底盘管路

首先考虑管束布置在车架的左侧还是右侧,在此基本上考虑以下几点:

(1)储气筒的位置。如储气筒布置在车架的单侧,则管束和储气筒布置在同侧可避免管路横跨车架;如储气筒布置在车架中间,则管束布置在车架左侧或右侧都可以。

(2)同侧是否有其他管路和线束。如电动车有大量冷却水路和高、低压线束,燃油车有整车的低压线束,自卸车有举升油缸的助力油管,管束布置时需考虑如果将它们布置在车架同侧空间位置是否会显得局促。

(3)驾驶室的制动总阀、手制动阀、挂车阀和气囊座椅等在驾驶室外的气管路接口位置。这些接口布置在哪侧,则优先将管束布置在同侧,以减短管束中部分管路的长度。如图2所示,驾驶室的手制动阀在驾驶室外的气管路接口布置在车辆左侧,则管束布置在左侧可优化管路长度。

图2 手制动阀驾驶室外管路接口示例

(4)大部分用气元件布置位置集中在哪侧,则管束布置在哪侧。图3为某4×2普通燃油车型的底盘管路布置情况,从中可见,发动机自带空压机(气源)、储气筒、空气干燥器带四回路总成、驻车快放阀、排气制动阀均布置在车架右侧,管束布置在右侧更合理。

图3 底盘管路布置示例

3.2 确定制动原理图

图4为某4×2普通燃油车型的制动原理图(省去打气泵、干燥器和四回路)。该图为最基本的双回路气压制动原理图,其余用气元件分支只需在主路中添加即可。分支一般在前刹、手刹和辅助用气回路中添加。

图4 制动原理图示例

3.3 确定气路分支数量和形式

一般情况下,气路主要有4路,分别为前刹、后刹、手刹、辅助用气,对应的储气筒气腔也有4个,如少于4个,则管路上会有分支或使用多通接头。由于脚刹(前刹和后刹)使用频次较高,最好不要再设置气路分支。对于使用多通接头的情况,只需先确定分支点处,再确定管路长度即可。

对于在管路上有分支的情况,同样需先确定分支点处,再确定分支形式。管路上接头形式常用有6种(见表1)。

表1 管路上接头常用形式

如图3所示,辅助用气有排气制动阀和离合器助力器,而且分居车架内侧的左右端,管路分支可设计为图5两种形式,其中A端为储气筒出气口端,B端为排气制动阀端,C端为离合器助力器端。使用H形接头时,尼龙管弯弧半径需保证。

图5 管路分支形式一

如图3所示,储气筒位于车架右侧,管路需贯穿大梁过气孔到大梁内侧,可设计为图6两种形式,其中A端为接车架内侧,B端为储气筒端,型管段仅限于该段,在高温箱里制作,其余为流动管状态。

图6 管路分支形式二

3.4 选择管束中的管路

为保证所设计管束的装配工艺性,不能将所有气管都组装进管束。以图3为例,可根据以下几点进行选择:

(1)储气筒供气到脚制动阀和脚制动阀出气到前刹和后刹的4根管、储气筒供气到手制动阀和手制动阀出气到驻车快放阀的2根管路及储气筒供气到用气元件的1根主管路因长度较大,作为管束管路是最主要的选择。

(2)四回路到储气筒的管路长度较短,且在车架外侧,无法捆扎到管束里。

(3)前刹快放阀和ABS电磁阀组合阀到车架上隔壁式管接头的型管及散热管到干燥器的型管在管束装配前即可完成装配,无需捆扎到管束里。

3.5 管束中管路的定位

管束包含数根单个管路,管路间的相对位置及管路各分支的方向需明确,遵循“以定定动”的原则。第一个“定”是指零部件定位后管束装配方式变化较小的元素,“动”是指受装配工艺影响而变化较多的元素。因此,管束中各管路的长度和分支点的确定可以储气筒作为参照物。图7为某车型的管束在储气筒处的管路分支(即储气筒出气分支)图,共有4个分支A、B、C、D,其中A和B重合,C和D重合,AD间的长度f即为储气筒的气孔间距,b、c为储气筒1的气孔到管束的距离,a、d为储气筒2的气孔到管束的距离。

图7 储气筒处的管路分支图

3.6 根据布置情况合理设计管束中各部分的尺寸

根据管束的定位点和管路走向确定各部分的尺寸,需保证管束主向和分支较多之处的误差小。如果管束布置中存在弯曲情况,则可适当放宽该部分的尺寸。如连接驾驶室面板的脚制动阀接头板上的4根气管,由于要考虑驾驶室跳动和驾驶室翻转后的余量,这部分预留偏长一些。如果管束布置较平直,则要严格控制其尺寸,制作误差控制在±20 mm。装配偏差可通过控制管束纵向松紧程度来弥补,既能保证管束在装配后较美观,又可避免因尺寸偏短而连接不上的问题。

3.7 管束中各气管的分支数量尽量少

即优先在管接头上实现气路分支。制动管束中的气管通过制动管接头与各用气元件相接,管接头形式直接影响气管的形式。从包装、运输和装配的便捷性考虑,管束各气管分支越少越好。

3.8 合理设计管束中预留的气管分支位置

不同规格的气管有不同的最小弯曲半径(见表2),一旦小于这个值,气管就会折叠,导致气路不畅。在设计管束分支时,要确保弯曲半径大于对应的数值,一般比该值大50~100 mm为宜。

表2 气管的最小弯曲半径 mm

3.9 其他

管束装配中会出现与车架、各类支架的刃口、车架螺栓及其他运动件直接接触等情况,设计管束时应在管束主向上缠裹一层尼龙管保护带,管束分支根据需要缠裹,防止管路损伤磨损,也可起到隔热的作用。装配过程中,应避免过分拉伸和压缩,以免造成尼龙管损伤。每隔400 mm,采用适宜的管夹固定管束,固定时不得扭曲尼龙管或把管路压瘪。

管束设计需依托完整的数据,而管束状态的最终固化还需辅以数次的装车验证。在装配验证过程中,气路长度、分支位置及装配的工艺性等才能进一步优化。

4 管束装配的优点和制作要求

与单根零散气管的装配方式相比,使用管束装配具有以下优点:1)美观整齐,避免多根气管零散杂乱堆积的现象。2)能显著减少管路在流水线上装配的工作量,提高相应工位管路的装配速度。管束相当于将部分管路的捆扎工作转移给了管路供应商,最直接的一点就是减少了管路贯穿横梁的重复性动作和多根零散管路装配后再包裹缠皮的需要。3)降低管路装配对装配人员的专业性要求。整车的管路系统较复杂,种类和数量较多,采用管束进行装配,大部分气管在管束中已按照各种用气元件的布置情况预先组装好,装配时只需找准定位点,即可有序地与各用气元件相接。4)减少不同装配人员由于操作技能等因素对装配状态的影响,提高装配的一致性,保证装配质量的稳定性。

与单根零散气管的装配方式相比,管束制作对管束供应商提出了更高要求:1)对管束中各根气管的气密性、耐久性等要求更高。管束装上车后气路调试时如存在气路故障,确定是管束问题后通常需整套管束更换。另外,在后期气路维修时,管束会增加气路故障的排查难度,集成度越高排查越繁杂。2)管束中各气管分支定位要求较严苛。在装配管束时,如定位不合适,易出现与某些用气元件连接不上、气管过长或过短、部分气管紧绷或扭曲等情况,导致管束装配事倍功半。

5 管束的制作步骤

明确了管束中各管路的分支点、管径和接头形式后,管束供应商即可根据主机厂提供的图纸制作管束。制作步骤如下:

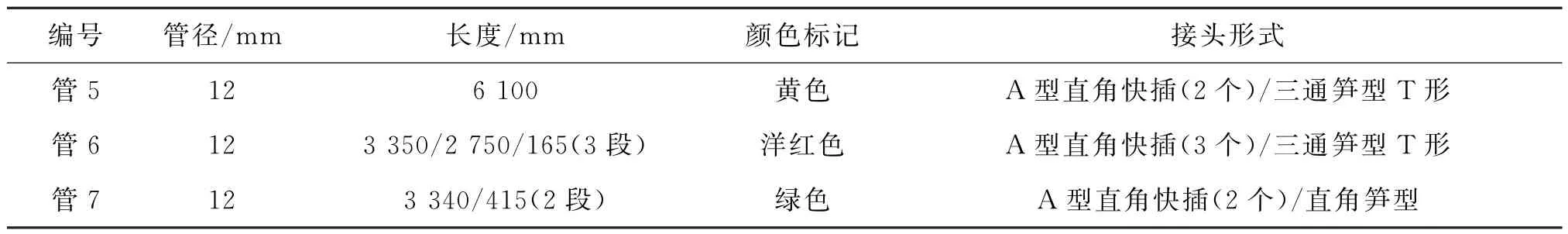

(1)制作明细表。根据管束总成图纸,提取内部制作所需参数,包括每根尼龙管的接头形式、长度、管径和颜色标记。表3为某车型管束明细表。

表3 管束明细表示例

续表3

(2)制定管路制作工艺流程。管束中各管路的接头形式、长度、管径、颜色标记明确后,接头(主要是直角笋型和三通笋型,卡套式、A型直通/直角快插不需考虑)的压装方向、各管路的间距和排列层叠顺序需有严格的工艺流程指导和保证。制作过程为切管(将盘管切成需要的管段)→压装接头(利用压装设备在工装上通过管子的弹性变形将各种管路接头与管段连接在一起)→粘贴颜色标记(便于实现快速装配连接)→铺管缠裹保护套并捆紧(需弄清楚各管路的相对位置、接头的正确方向)。

6 结语

制动管路布置是一项看似容易,实际上要做好并不容易的技术,管束设计和制作对设计人员和管路供应商都提出了更高要求。管束的集成化、模块化已是大势所趋,如何取舍分割出最优的组合以适应主机厂自身特点和系统环境,需要广大技术人员不断探索、尝试和总结。