3-(2-氨基-2-氧乙基)-1-丁基咪唑二氰胺盐对环氧树脂 (E-51)的固化工艺*

高升,刘龙,张延强,贵大勇,姜智一

(1 深圳大学化学与环境工程学院,广东 深圳 518055; 2 中国科学院过程工程研究所 中国科学院绿色过程与工程 重点实验室,北京 100190; 3 中科廊坊过程工程研究院,河北 廊坊 065001)

环氧树脂广泛用于高性能复合材料中[1-3],但未经固化的环氧树脂一般为液体,只有经过固化,才能显示出良好的性能。固化剂对环氧树脂的应用具有重大影响,设计开发具有特定功能的环氧树脂固化剂是实现环氧树脂应用的前提。其中,离子液体固化剂是其研究的重要方向,它是由有机阳离子和无机/有机阴离子构成的低温熔盐,室温下为液体[4-8]。离子液体具有液程宽、结构可设计和挥发性低等优点[9-13],具有环氧树脂固化剂的独特性质。近年来,离子液体作为环氧树脂固化剂的研究已有报道[14-18],如Rahmathullah等[19]发现1-乙基-3-甲基咪唑二氰胺离子液体可作为环氧树脂的潜伏型固化剂,Maka等[20]研究表明1-丁基-3-甲基咪唑硫氰酸盐([BMIM]SCN)对环氧树脂聚合具有高催化活性,Sanes等[21]研究环氧树脂纳米复合材料中单壁碳纳米管和离子液体之间的协同作用,使复合材料具有较高的热稳定性与交联密度。

新型离子液体3-(2-氨基-2-氧乙基)-1-丁基咪唑二氰胺盐(AOBD)是一种既含有一级胺又含有三级胺的固化剂,熔点为77.8 ℃,分解温度为269.5 ℃,密度为1.24 g·cm-3。专利文献[22]研究表明其用于TDE-85环氧树脂(4,5-环氧环己烷-1,2-二甲酸二缩水甘油醚)的固化具有用量少、固化温度低、固化物力学性能优良等特性。

为进一步考察AOBD作为环氧树脂固化剂的普适性,本文选择E-51作为基体树脂,使用DSC对AOBD与环氧树脂E-51的固化工艺进行研究,获得固化工艺参数及固化反应动力学;进一步获得它们的浇注体结构,研究浇注体的力学性能及热行为规律。

1 实验部分

1.1 试剂

双酚A型环氧树脂E-51(环氧值:0.51~0.54),深圳市标乐实业有限公司。

1.2 试样的制备与测试

AOBD的制备:采用专利文献[22]中的方法。1H NMR (600 MHz, DMSO)δ=0.91 (t, 3H; CH3), 1.27 (dq, 2H; CH2), 1.78 (dt, 2H; CH2), 4.21 (t, 2H; CH2), 4.94 (s, 2H; CH2), 7.50 (s, 1H; CH), 7.72 (dt, 2H; CH2), 7.83 (s, 1H; CH), 9.11 ppm (s, 1H; CH)。13C NMR (151 MHz, DMSO)δ=13.23, 18.71, 31.32, 48.56, 50.45, 119.05, 121.62, 123.96, 137.23, 166.67 ppm. IR (KBr):v=516, 642, 1 170, 1 306, 1 337, 1 402, 1 567, 1 679, 2 145, 2 201, 2 256, 2 964, 3 098, 3 144, 3 202, 3 263, 3 369 cm-1。

DSC样品的配制:AOBD与E-51按不同比例混合均匀,混合后的试样立即进行DSC测试。

1.3 实验方法

DSC测试:瑞士Mettler-Toledo DSC1差示扫描量热仪,试样量为7~8 mg,扫描温度范围在25~260 ℃,N2气流量为50 mL·min-1。

拉伸性能测试:CTM8050微机控制电子万能材料试验机,上海协强仪器制造有限公司,GB/T 1040—2006。

动态力学性能测试:DMA Q800动态机械分析仪,美国TA仪器公司,25~300 ℃,升温速率3 ℃·min-1,频率1 Hz,振幅20 μm,夹具为拉伸夹具,空气气氛。

热性能测试:DTG-60H 差热-热重同步分析仪,日本岛津公司,温度范围在35~800 ℃,升温速率为10 ℃·min-1,空气气氛。

红外光谱测试:Thermo Nicolet 380红外分析仪,测试过程中以KBr制片作为背景。

2 结果与讨论

2.1 固化剂用量的确定

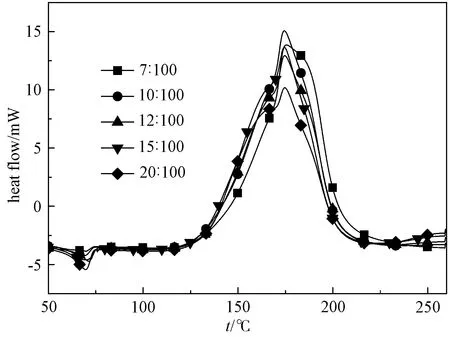

将固化剂与环氧树脂按质量比7∶100、10∶100、12∶100、15∶100和20∶100的不同配比进行充分混合,利用差示扫描量热仪在10 ℃·min-1的升温速率下测试其热流曲线,结果如图1所示。

图1 不同比例下的AOBD/E-51 DSC曲线Fig.1 DSC curves of AOBD/E-51 at different ratios

不同配比下的放热峰面积依次为517.4、522.6、509.7、505.4和479.9 J·g-1。其中配比在10∶100处放热峰面积最大,即固化剂与环氧树脂最佳用量比为10∶100。

2.2 固化温度的确定

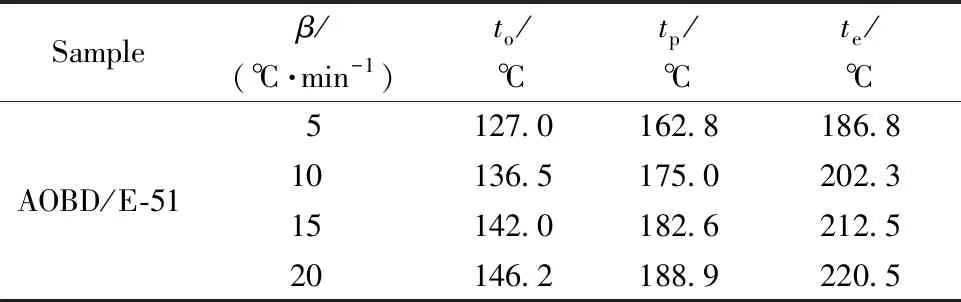

根据热分析方法,在升温速率为5、10、15和20 ℃·min-1下进行DSC测试,得到不同升温速率下的峰起始温度(to)、峰顶温度(tp)和峰终止温度(te),如表1所示。

表1 AOBD/E-51体系不同升温速率下DSC曲线的 特征温度

从表1可以看出,升温速率对放热峰的峰起始温度、峰顶温度和峰终止温度的影响较大,特征温度随升温速率的增加而增加。

对4组特征温度分别进行线性拟合(图2),利用外推法[23]得到升温速率为0 ℃·min-1对应的to、tp和te分别为122、156和178 ℃。由此得出体系的最佳固化温度为:凝胶化温度122 ℃、固化温度156 ℃和后固化温度178 ℃。

图2 AOBD/E-51体系不同升温速率下特征 温度拟合曲线Fig.2 Linear fitting of AOBD/E-51’s DSC characteristic temperatures at different heating rates

2.3 固化研究

2.3.1 浇注体样条的制备

按固化剂AOBD与环氧树脂E-51的质量比为10∶100混合,90 ℃加热并搅拌使其均匀混合。然后倒入涂有脱模剂并预热的聚四氟乙烯模具中,放入真空烘箱中抽真空除气泡,固化程序为122 ℃/2 h + 156 ℃/2 h + 178 ℃/2 h,固化完成后脱模得到测试所需的标准哑铃型样条。

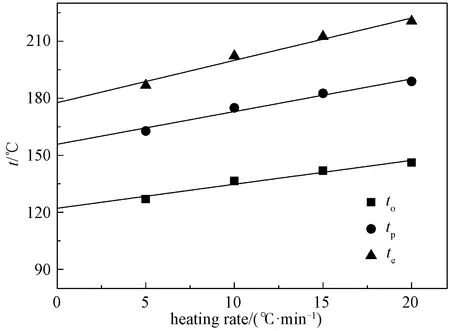

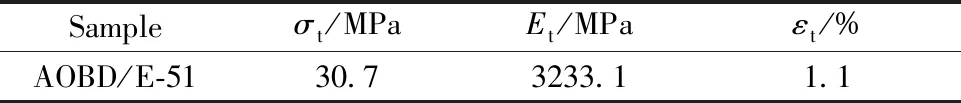

2.3.2 浇注体的力学性能

在万能试验机上测得浇注体的拉伸性能如表2所示。其拉伸强度为30.7 MPa,拉伸模量为3 233.1 MPa,断裂伸长率1.1%。

表2 AOBD/E-51固化样条的力学性能Table 2 Mechanical properties of AOBD/E-51 thermoset

注:σt为拉伸强度,Et为拉伸模量,ɛt为断裂伸长率。

2.3.3 浇注体的热分析

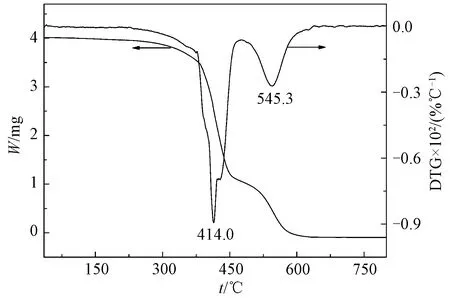

对于AOBD/E-51体系的浇注体样条分别通过TGA和动态热力学分析(DMA)进行热行为研究。如图3所示,浇注体样条的热分解主要分为两个阶段,在最大分解速率下,第1阶段分解温度为414.0 ℃,失重率较大,约为70%。第2阶段分解温度为545.3 ℃。AOBD/E-51浇注体的热分解温度超过414 ℃,表明其耐热性良好。

图3 AOBD固化E-51的TGA曲线Fig.3 TGA curves of E-51 cured by AOBD

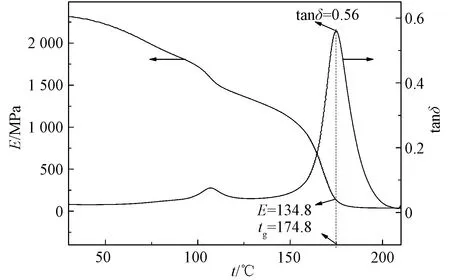

浇注体的玻璃化转变温度(tg)为最大损耗因子tanδ时的温度,贮存模量可在tg处取得。如图4所示,AOBD/E-51浇注体的最大损耗因子tanδ为0.56,此处对应的玻璃化转变温度tg为174.8 ℃,储存模量E为134.8 MPa。

图4 AOBD固化E-51的DMA曲线Fig.4 DMA curves of E-51 cured by AOBD

交联密度是指交联网络中每单位体积中活性链段的数量,一般来说交联密度越大,玻璃化转变温度越高[24],其计算方法[24-25]如下:

Er=3×ve×R×Tr,

(1)

式中:Er是橡胶区域的贮存模量(Pa);ve是交联密度(mol·m-3);R是气体常数(8.314 Pa·m3·mol-1·K-1);Tr是橡胶区域的温度 (K),Tr=tg+30。通过上述计算获得AOBD/E-51浇注体的交联密度为3 198.8 mol·m-3。

2.4 非等温固化反应动力学

环氧树脂的固化过程非常复杂,所以描述环氧树脂固化反应动力学的模型一般是经验或半经验的唯象模型,这里面最常使用的是自催化和n级反应模型。差示扫描量热法(DSC)以其高灵敏度、覆盖转化率范围全、可控制性强、制样容易、高量热精度、用量小、采样点密集和结果重现性强等诸多优点,成为环氧树脂固化反应动力学最常使用和最重要的研究方法。

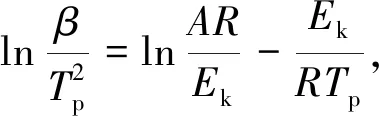

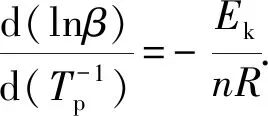

采用式(2)所示的Kissinger方程[26]和式(3)所示的Crane方程[27]对不同升温速率下的DSC特征值数据进行处理,以求得表观活化能(Ek)、指前因子(A)及反应级数(n)等反应动力学参数,从而得到反应速率方程:

(2)

(3)

式中:β为升温速率,R为理想气体常数,Tp为DSC曲线峰顶温度。根据式(2),由β和Tp可以得到1/Tp及-ln(β/Tp2)。

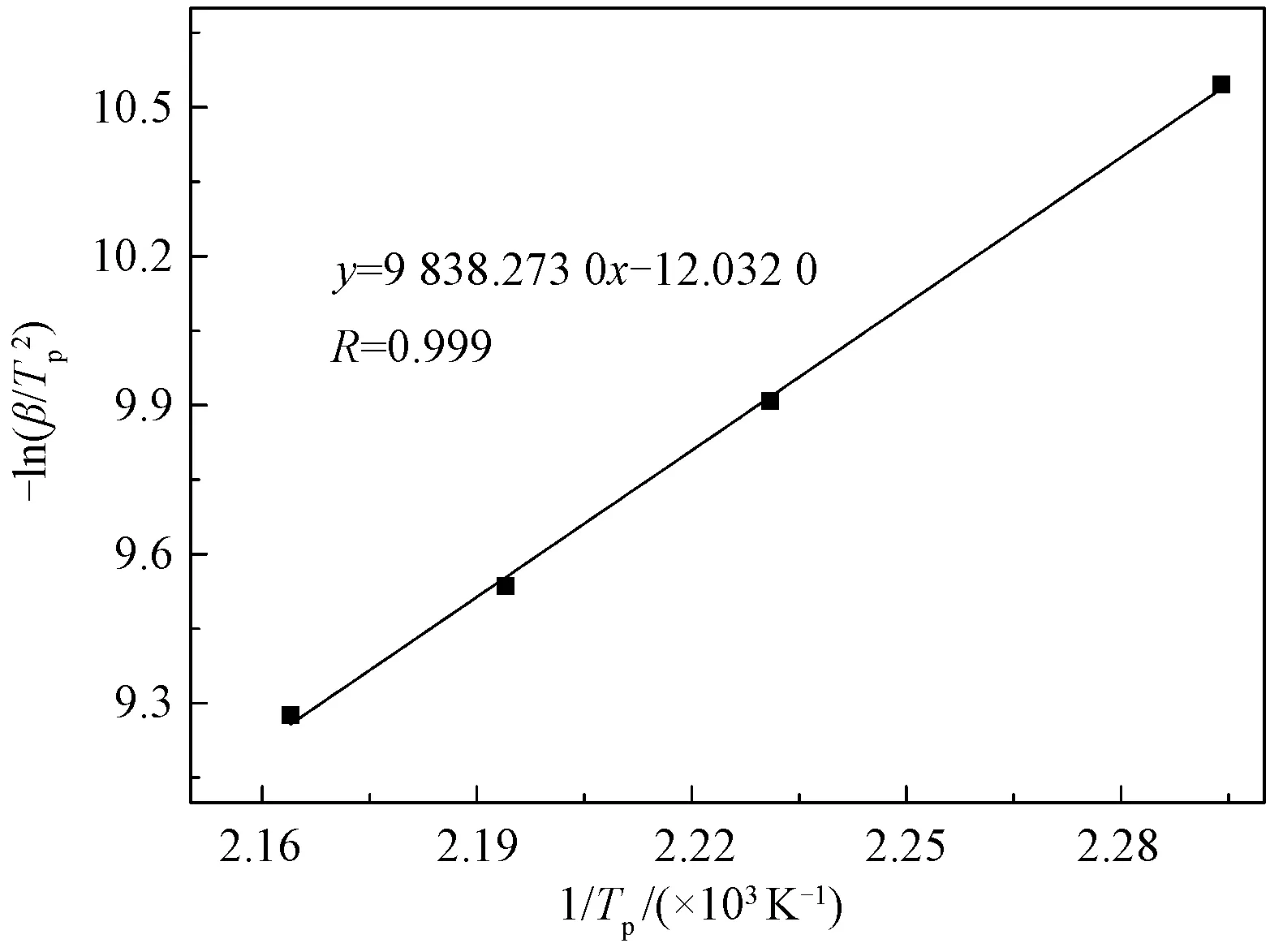

根据表1中的数据,以-ln(β/Tp2)对1/Tp作图,如图5所示。各数据点之间的线性相关性良好,拟合的相关系数 |R|=0.999。其中直线的斜率为9 838.3,截距为-12.0。

图5 -ln(β/Tp2)对1/Tp拟合图Fig.5 Linear fitting of -ln(β/Tp2) vs. 1/Tp

根据Kissinger方程得:斜率=Ek/R=9 838.3,截距=-ln(AR/Ek)=-12.0,求得:Ek=81 795.6 J·mol-1,A=1.601×109。

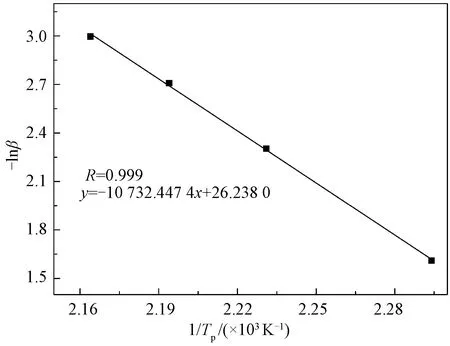

反应级数可以由Crane方程求得,根据表1 中不同升温速率下的特征温度数据,以lnβ对1/Tp作图,如图6所示。从直线斜率及Ea值即可求出反应级数n。

图6 lnβ对1/Tp拟合图Fig.6 Linear fitting of lnβ vs. 1/Tp

直线的斜率=-ΔE/nR=-10 732.4,求得n=0.92。

综上,求出反应速率

=1.601×109e-81 795.6/(8.314T)(1-α)0.92

=1.601×109e-9 838.3/T(1-α)0.92.

式中:反应速率常数K=Ae-E/RT=1.601×109e-9 838.3/T,反应级数n为0.92。

用Ozawa法[28]也可以求反应活化能Eo,如公式(4),以lnβ对1/Tp作图(图6),对直线做线性回归分析,从直线斜率即可求出

=-8.314/1.052×(-10 732.4)

=84 818.6 J·mol-1.

(4)

上述结果表明用Ozawa和Kissinger法求出的活化能参数相近。

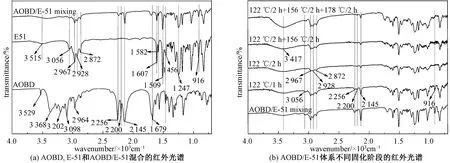

2.5 固化机理

图7 不同固化阶段的红外光谱Fig.7 IR spectra in different curing processes

3 结论

AOBD是一种高温环氧树脂固化剂,其与E51的最佳质量配比为AOBD/E51=10∶100, 最佳固化温度范围为122~156 ℃,后固化温度为178 ℃。AOBD与E51的固化物具有较好的耐热性能,热分解温度高达414 ℃,但其力学性能有待进一步改善。AOBD的固化反应包括两个步骤,—CONH2基团首先在低温下与环氧基开环反应,然后阴离子与环氧基在高温下进一步反应,最终实现E51的完全固化。