高压大容量柔性直流输电阀基控制设备及其动态模拟试验研究

路建良,关兆亮,王新颖,李强,贺之渊,李君,陈堃

(1.先进输电技术国家重点实验室(全球能源互联网研究院有限公司),北京 102200;2.国网湖北省电力有限公司,湖北 武汉 430077;3.国网湖北省电力有限公司电力科学研究院,湖北 武汉 430077)

基于模块化多电平换流器(modular multilevel converter,MMC)的柔性直流输电技术具有可实现功率四象限运行和有功无功独立调节的能力,并具备电压应力低、损耗低、谐波小、扩展性好等优点,是提升可再生能源接纳能力、增强电网稳定性和灵活性、支撑能源转型迫切需要的新型输电技术,已成为国际电网领域的研究热点和重点攻关技术方向[1-8]。电压源换流器型高压直流(voltage source converter-high voltage direct current,VSC-HVDC)换流阀作为电能转换与控制的核心装备,相当于柔性直流输电系统的“心脏”,也是我国重点发展的前沿高端电力装备。

从1997年首个VSC-HVDC工程(Hellsjon工程,10 kV/3 MW),到2019年投运的渝鄂背靠背柔性直流工程(设计有南、北2个通道,每个通道设计2个单元,每个单元均为±420 kV/1 250 MW),柔性直流输电工程电压等级越来越高,输送功率容量越来越大。随着柔性直流输电系统电压等级和容量的提升,对柔性直流换流阀控制链路延时、过流检测及闭锁通道链路延时的要求越来越苛刻[9-10];因此,作为柔性直流换流阀的控制设备,阀基控制设备(valve-based controller,VBC)的可靠性要求也越来越高。

VBC的出厂试验对于柔性直流输电工程可靠运行至关重要。目前,柔性直流VBC的测试方法主要有2种:①基于动态模拟(以下简称“动模”)系统的纯物理仿真[11-13],即柔性直流控制系统的一次主电路采用降压降容的物理电路进行等效模拟,二次控制系统采用真实的VBC进行仿真验证;②基于RTDS/RT-LAB/HYPERSIM等实时仿真系统的半实物硬件在环(hardware-in-loop,HIL)测试[13-14],该测试系统中一次主电路采用运行在现场可编程门阵列(field programmable gate array,FPGA)中的电路数学模型进行等效模拟,二次控制系统则采用真实的VBC进行仿真验证。其中,动模系统是物理仿真,具有实证性强、技术成熟、仿真结果准确可靠等技术特点,是最接近于柔性直流输电系统运行实际的研究手段[12]。

本文首先介绍MMC型高压直流(MMC-HVDC)输电换流阀的电气拓扑和控制原理;其次,依托渝鄂柔性直流背靠背联网工程,提出VBC全规模接入的动模系统设计方法;然后,研究VBC全接口、全功能测试方法;最后,通过对比所构建的动模系统的试验数据与工程现场数据,验证所设计动模系统的正确性以及VBC的可靠性。

1 MMC拓扑及控制原理

1.1 MMC基本拓扑

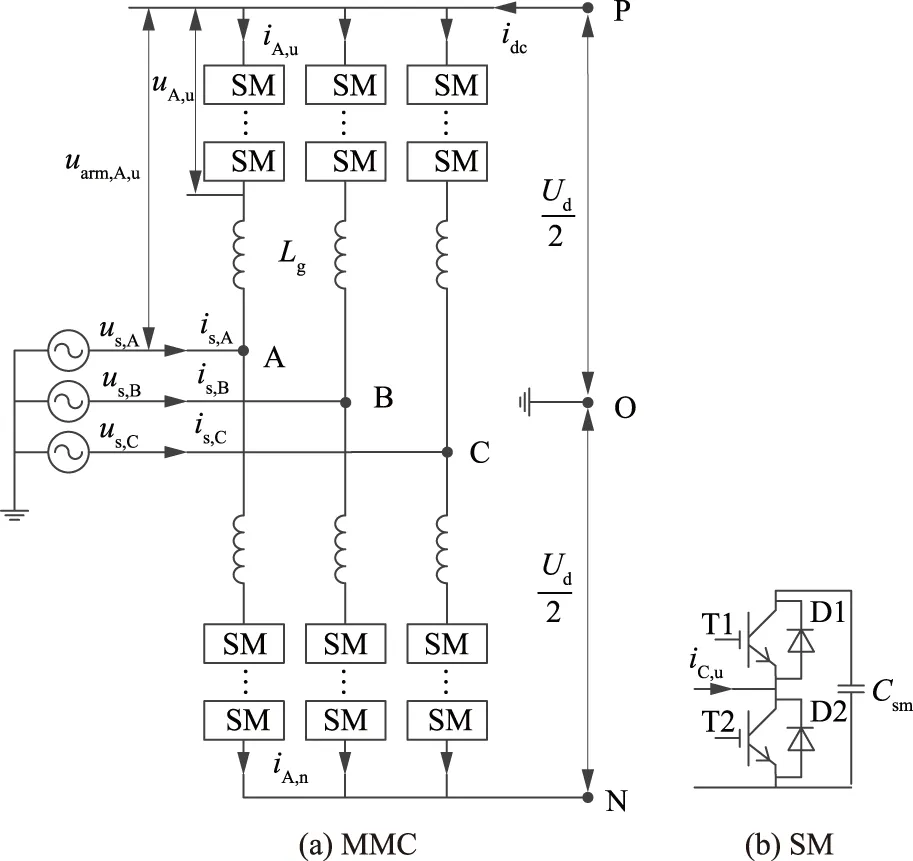

MMC电路拓扑如图1所示,共由3个相单元组成,每个相单元由上下2个桥臂构成,每个桥臂包括N个子模块和1个桥臂电抗器。其中,每个子模块是由2个可控开关器件、2个反并联二极管和1个直流储能电容组成的半桥结构。图1中:us,z为三相交流系统相电压;is,z为交流系统相电流;uz,j为桥臂子模块输出电压之和;uarm,z,j为桥臂输出电压(包括子模块的输出电压之和以及桥臂电抗器上的电压);iz,j为桥臂电流;各变量符号下标中z∈{A,B,C}分别表示A、B、C三相,j∈{u,n}分别表示上桥臂和下桥臂,例如下标“A,u”表示A相上桥臂(简称“A上”),其他以此类推;Ud为正负极母线极间电压;idc为直流极线电流;P为直流侧正极点,N为负极点,O为中性点;子模块SM为半桥架构,内含的2个绝缘栅双极晶体管(insulate-gate bipolar transistor,IGBT)编号分别为T1、T2,对应的2个反并联二极管编号分别为D1、D2;Csm为子模块电容值;Lg为桥臂电抗器电感值。交流系统被视作单机无穷大系统且忽略换流变压器的阻抗。

图1 MMC及子模块基本结构

由图1可知,各子模块均有3种工作状态。

a)T1施加开通信号、T2施加关断信号,称为投入状态:子模块电流的流动方向决定T1或D1导通,但子模块输出电压均为子模块电容电压。

b)T1施加关断信号、T2施加开通信号,称为切除状态:子模块电流的流动方向决定T2或D2导通,但子模块输出电压均为零。

c)T1和T2均施加关断信号,称为闭锁状态:当桥臂电流为图1所示电流方向,即流入子模块,输出电压为子模块电容电压;当桥臂电流流出子模块,输出电压为零。

根据基尔霍夫电压定律,由图1得:

(1)

式中:uPO、uNO分别为正、负极母线对地电压;uzO为z相(z∈{A,B,C})与中性点O之间的电压,表示换流器每相输出电压。由式(1)得:

uzO=(uarm,z,n-uarm,z,u)/2.

uarm,z,u+uarm,z,n=Ud.

正常运行过程中MMC的桥臂单元中N个子模块的电容电压大致等于直流母线电压的1/N。为保证MMC直流母线电压稳定,每个相单元投入的子模块数必须为N。在此前提下,MMC相电压输出会产生N+1个电平数[15]。

1.2 控制原理

目前,柔性直流输电系统主流的控制策略是以快速电流反馈为特征的直接电流控制。该控制策略在电机控制领域称为矢量控制,能够获得高品质的电流响应[5]。由文献[15-16]可知:在dq坐标系下,当MMC采用定直流母线电压和定无功功率控制时,通常采用双环控制,即电压外环控制和电流内环控制(电压外环控制主要是稳定直流母线电压,而电流内环控制主要是按电压外环输出的电流指令进行电流控制);当MMC采用定有功功率控制和定无功功率控制时,可以分解为内环电流控制器和外环功率控制器(外环功率控制器控制MMC与三相交流系统传递的有功和无功功率,输出内环控制指令,而内环电流控制器实现并网电流跟随控制指令)。

图2 MMC典型控制框图

按控制层级从上往下划分,柔性直流输电系统(MMC-HVDC)物理控制可分为系统级控制、换流站级控制、阀级控制、子模块级控制[17]。其中,阀级控制是本文研究的重点。

2 阀基控制设备设计

2.1 阀级控制软件策略设计

2.1.1 MMC电压调制策略

调制技术对于MMC的控制至关重要。最近电平逼近调制、载波移相调制和载波层叠调制具有易扩展性和易实现性,广泛用于MMC调制中。渝鄂工程采用最近电平逼近调制策略[18],如图3所示,图中:横坐标ωt为电压波形的电角度,t为时间;Ucap为子模块电容电压额定值,也是1个电平所代表的电压数值。

图3 桥臂电压调制方法

在每个控制周期,每相上桥臂需要投入的子模块数的实时表达式为

每相下桥臂需要投入的子模块数的实时表达式为

式中:[x]表示取与x最接近的整数;uz,u,ref、uz,n,ref分别为每个时刻z相(z∈{A,B,C})上下桥臂子模块输出电压的调制信号。

2.1.2 桥臂环流抑制

考虑到分布式布置的各子模块电容电压不可能完全均衡,各相之间能量分配的不平衡以及相间电压差的存在,导致了换流器内部环流的产生,文献[19]指出环流为二倍频负序分量。

典型的桥臂环流抑制策略如图4所示。环流抑制的目的就是消去二倍频负序交流分量。首先采用二倍频负序(图中2θ-表示二倍频负序)的旋转坐标变换将二倍频环流ic,z(z∈{A,B,C})分离为2个直流分量ic,d和ic,q,ic,d和ic,q分别为二倍频环流在负序旋转坐标系下的dq轴分量;其次设置ic,d、ic,q的参考值为0,与ic,d、ic,q作差比较后,经过PI调节器(k1、T1为d轴的比例系数与积分时间常数,k2、T2为q轴的比例系数与积分时间常数),再引入前馈量消去dq轴耦合部分,得到负序三相内部不平衡电压在dq轴的分量uc,d,ref、uc,q,ref;然后经过逆变换,可得负序三相内部不平衡电压ucor,z(z∈{A,B,C});最终将得到的负序三相内部不平衡电压叠加到桥臂电压参考波上。

图4 桥臂环流抑制原理

2.1.3 充电期间自主均压策略

MMC解锁前,将子模块电容充电过程分为2个阶段。首先是不控充电阶段,换流阀交流侧或者直流侧电压逐步升高,给子模块充电,在不控充电完成后,子模块电容电压无法达到额定电压,并且各子模块电容电压可能不均;当交流充电电压或者直流充电电压升高至设置值后,进入主动均压阶段。

自主均压包括3种工况:仅交流侧充电下的自主均压、仅直流侧充电下的自主均压、交流侧直流侧混合充电下的自主均压。

VBC主动均压策略步骤如下:

a)换流器不控充电稳定后,以导通所有子模块的方式解锁换流器;

b)每隔一定延时,各桥臂切出一定数目的子模块;

c)直至各桥臂的导通子模块数量减少至目标值N。

2.1.4 解锁后子模块均压策略

当采用最近电平逼近的调制策略时,子模块电容电压排序均压控制方法[20]具有很大的优势。主要逻辑流程如下:

a)分别对每一相上、下桥臂可用子模块的电容电压进行大小排序;

b)根据第2.1.1节调制策略确定每相上、下桥臂需要投入的子模块个数nz,u和nz,n(z∈{A,B,C});

c)根据桥臂电流的方向确定投切的子模块;

d)在电容排序均压的基础上,还可以引入“附加开关点”[21],确保电容充、放电过程中最高电容电压值与最低电容电压值之间的电压差额Δu始终被限定在设定的临界值范围之内。

2.2 阀级控制硬件设计

2.2.1 硬件架构设计

VBC主要由电流控制单元、桥臂汇总控制单元、桥臂分段控制单元3个部分组成,整个VBC系统采用双冗余热备用设计。此外,VBC还设计有三重化配置的桥臂过流快速保护单元〔接收光学电流互感器(optical current transformer,OCT)传来的桥臂电流进行过流判断及保护动作〕以及双重化配置的阀基监视设备(valve monitor,VM),硬件架构如图5所示。

2.2.2 各功能机箱设计

VBC各功能单元设计如下。

a)电流控制单元:主要实现MMC电压调制、交直流充电工况下的VBC自主均压、桥臂环流抑制、整个阀级别的保护等;

b)桥臂汇总控制单元:主要实现同一桥臂不同分段间的均压控制;

c)桥臂分段控制单元:主要实现该分段内子模块的均压控制、子模块的部分保护功能;

d)桥臂电流快速保护单元:实行换流阀桥臂电流的快速判定、以及生成换流阀快速闭锁指令;

图5 VBC硬件架构

e)VM设备:主要用于实时监视VBC与子模块的运行状态、顺序事件记录、录波等,并设计有人机交互界面,可以对VBC进行保护定值整定等操作。

3 动模系统设计

动模系统的功能主要是验证柔性直流输电系统控制策略的正确性以及换流站级控制、VBC等设备的可靠性。在动模系统设计中:一方面,需要考虑一次系统降压降容后的等效性,包括MMC内、外部动态特性的等比例精确模拟;另一方面,需要考虑仿真系统的全面性和易扩展性,以满足不同工程的验证需求。

本文设计的动模系统如图6所示,包含一次系统和二次系统,一次系统由交直流场系统和模拟换流阀系统构成,二次系统包括了极控制保护(pole control and protection,PCP)、VBC系统、录波系统、时钟分配系统,以及监控及数据采集系统系统(supervisory control and data acquisition,SCADA)。

3.1 一次系统设计

动模系统的一次主电路按照“相似性”和“等惯性”原则设计,以尽可能模拟MMC自身动态特性。根据文献[22-23]提出的基于等时间常数的MMC动模系统设计方案,搭建了适用于渝鄂背靠背联网工程的动模系统,其一次系统接线如图7所示,设计有比较详细的交直流场设备及对应的PT/CT等采集单元。

动模系统主电路的具体参数详见表1。

表1 动模参数

图6 动模系统结构图

图7 动模系统主电路接线图

动模子模块基于灵活易拓展的设计思路,每个动模子模块都设计有子模块级控制、保护功能。动模系统实物如图8所示。

3.2 二次系统设计

动模系统的二次系统除了VBC外,主要包含PCP设备、第三方录波设备、授时设备(GPS)等,其中:PCP主要包含运行人员工作站、控制保护机箱、IO接口装置等;第三方录波设备可以连接动模系统的电压、电流、开关状态量等电气信息,实现自动故障录波;GPS设备将所有二次设备连接在相同时间基准,便于时序分析。二次设备实物如图9所示。

4 动模系统阀控设备试验与对比验证

4.1 阀控设备试验项目

利用本文搭建的动模系统,VBC可以全规模接入,实现全功能、全规模系统测试,可对VBC进行包括完全等效的设备启停、解闭锁、自主均压、VBC本体故障模拟、换流阀故障模拟、无源逆变、静止同步补偿装置(static synchronous compensation,STATCOM)、HVDC等不同运行工况试验。

图8 动模系统实物

图9 二次系统设备实物

下面选取几种典型工况,分析阀控设备的控制性能,并与渝鄂工程现场试验数据进行对比,以验证动模系统的运行特性及仿真的等效性。

4.2 阀控自主均压

4.2.1 交流充电工况下阀控自主均压

MMC经过交流不控整流充电后,单个子模块电容电压偏低,此时若直接解锁,会在解锁瞬间对交流电网产生较大的冲击。为改善此电气特性,阀控设备设计有交流充电工况下的自主均压,在提升单个子模块电容电压的同时,保证电容电压平衡度。

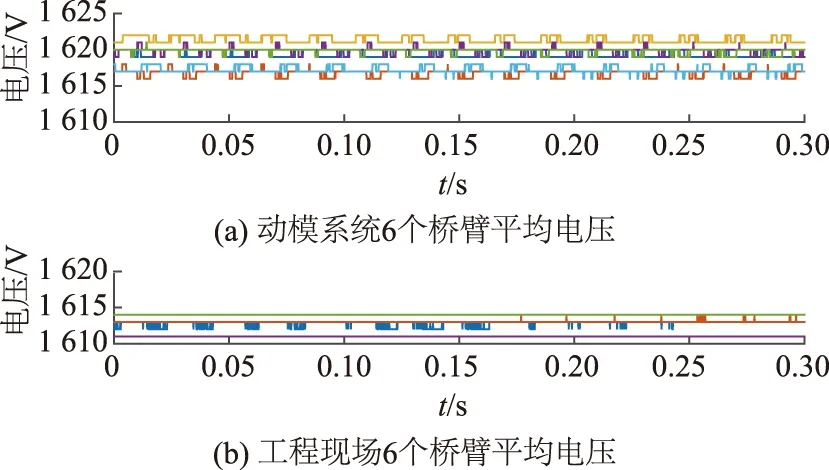

系统设定为空载加压试验(open line test,OLT)工况,交流侧合闸为换流阀充电后,VBC执行自主均压,动模系统与工程现场的6个桥臂平均电压对比如图10所示。

图10 交流充电自主均压下子模块平均电压对比

由图10可知:6个桥臂子模块平均电压被调节到接近子模块额定电压的水平;因为动模系统一次参数的离散型,6个桥臂间平均电压略有差异,但最大偏差小于10 V;动模系统与工程现场数据误差也小于10 V,偏差小于0.006(标幺值)。

由试验结果可知,该试验中动模系统的试验结果与工程现场的波形高度吻合。

4.2.2 直流充电工况下阀控自主均压

柔性直流输电工程通过直流母线连接2个换流站,当直流母线对侧换流站交流充电后,本侧换流站的换流阀通过直流侧进行直流充电,此时子模块电容电压很低。由于一次参数的离散性,子模块电容电压可能进一步发生不均衡,甚至低于高位取能电源的工作电压范围,导致子模块无通信,或导致高位取能电源损坏;为此,VBC设计直流充电模式下的自主均压,该功能在黑启动逻辑中更为重要。

动模系统调整至无源逆变工况(对应渝鄂工程现场直流母线对侧换流站交流充电、本侧换流站直流充电工况),为了验证该控制策略的鲁棒性,人为扩大了动模系统上下桥臂子模块参数的不一致性。动模系统与工程现场A相上下桥臂的电容电压平衡值Uavg、子模块电压最大值Umax、子模块电压最小值Umin如图11所示。

图11 直流充电自主均压效果对比

由图11可知:工程现场上下桥臂电压一致性更好,电压最大、最小值的差异控制在50 V左右;由于人为设定的系统差异,动模系统上下桥臂电压存在一定差异,但可靠收敛,各桥臂内电容电压最大、最小值之差控制在100 V左右,均满足控制要求(子模块电压最大、最小值之差在额定电压的±5%以内)。

由于工程现场不同桥臂电气参数差异没有动模试验中的参数差异大,该工况6个桥臂子模块电压平均值Uavg如图12所示,6个桥臂子模块电压平均值的最大、最小差异在10 V以内,一致性很好。

图12 工程现场直流充电自主均压效果

4.3 系统启停运试验

4.3.1 系统解锁

为了便于分析系统解锁时刻换流阀跟踪效果,将PCP下发的桥臂电压参考值、VBC调制出的应投入子模块个数以及统计的换流阀实际投入子模块个数,均由有名值转换为标幺值。动模系统与工程现场解锁时换流阀跟踪效果以及桥臂电流波形如图13所示。

图13 解锁时刻波形对比

由试验结果可知:①系统解锁后,VBC调制出的子模块应投入个数可以快速跟踪PCP下发的电压参考值;②子模块真实投入个数可以快速跟踪投切指令,波形中所体现的时差为正常系统执行中的链路延时;③系统解锁时桥臂电流也控制在合理范围内;④动模系统子模块投切跟踪试验结果与工程现场的波形高度吻合。

4.3.2 系统闭锁

系统闭锁后,VBC跳转至自主均压流程,子模块平均电压慢慢由额定电压降低,桥臂电流波动幅值变小(由于动模采集设备存在零漂,闭锁后桥臂电流还有较小幅度的波动),如图14所示。

图14 闭锁时刻波形对比

由试验结果可知,该试验中动模系统6个桥臂子模块平均电压及桥臂电流的试验结果与工程现场的波形高度吻合。

4.4 系统稳态运行

4.4.1 电容电压平衡控制

选取工程现场特定功率点的试验数据与动模相同工况进行对比,以A相上桥臂为例,通过对比该桥臂电容电压平均值Uavg、子模块电压最大值Umax、子模块电压最小值Umin的偏差,分析解锁后电容电压平衡控制效果,如图15所示。

图15 解锁稳态下均压波形对比

由试验结果可知:动模系统与工程现场,6个桥臂子模块电压平均值均在额定电压附近波动,波动幅度约20 V,子模块均压效果良好;每个桥臂的子模块电容电压最大值、最小值偏差控制在150 V以内,满足波动要求(额定电压的±5%以内)。

该试验中动模系统的试验结果与工程现场的波形同样高度吻合。

4.4.2 VBC跟踪参考波的效果

动模系统与工程现场解锁运行期间,PCP下发的桥臂电压参考值、VBC调制出的子模块应投入子模块个数、VBC统计的桥臂实际投入子模块个数均调整到标幺值后的波形如图16所示,其中(c)、(d)小图分别为(a)、(b)小图的细节(局部放大)。

根据图16可知:①系统解锁运行期间,VBC调制出的子模块投入个数可很好跟踪PCP下发电压参考值;②子模块真实投入个数可很好跟踪投切指令,由于子模块投切状态滞后投切指令1个控制周期,故子模块真实投入个数波形与子模块投切个数指令的波形相同,但时间滞后1个控制周期。动模系统和工程现场的子模块投切跟踪性能均良好,波形高度吻合。

图16 解锁稳态下VBC跟踪参考波效果对比

4.5 系统切换时电气量波动情况

系统切换时子模块电气量波动情况如图17所示。电流机箱采用双冗余配置,冗余系统间交互数据,实现状态跟随,系统切换时(即图17中的主从值班信号变化时刻)6个桥臂子模块平均电压无明显变化,直流电压也无明显震荡,可见该套系统在系统切换过程可以平稳过渡、扰动小,动模系统波形与工程现场数据也高度吻合。

图17 系统切换时子模块平均电压

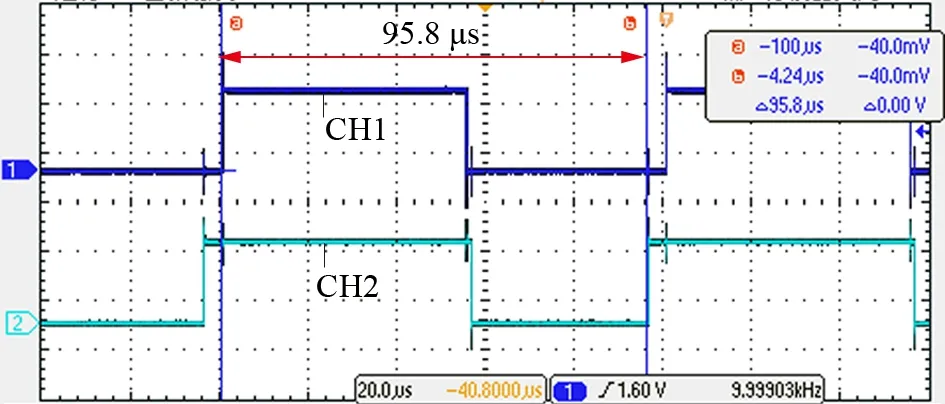

4.6 控制链路延时测试

阀控设备降低自身链路延时对提高系统的控制性能有较大意义,实测该套阀控装置链路延时如图18所示,CH1的上升沿表示VBC收到PCP的调制波,CH2的上升沿表示换流阀功率模块执行触发命令,通过示波器自带的测量时间功能可知,总链路延时为95.8 μs,满足工程设计需求。

图18 控制链路延时

4.7 工程现场大功率试验

采用经本动模系统测试出厂的VBC在渝鄂工程现场配合PCP设备开展大功率试验,有功功率指令设定1 000 MW、无功功率指令设定-156.7 Mvar,系统稳定运行,有功功率、无功功率、直流电压、直流电流与桥臂电流波形如图19所示,可见,上述物理量的波动范围均在合理范围内,充分证明经过本动模系统出厂测试的VBC设备完全满足渝鄂工程的需求。

图19 渝鄂现场大功率试验波形

5 结束语

本文首先介绍了高压大容量柔性直流输电MMC与二次控制系统的构成;其次,依托渝鄂背靠背柔性直流工程,研究了工程阀控设备全规模接入的动模系统构建方法,并提出了VBC核心的试验项目及其方法;然后,将动模系统试验数据与渝鄂工程实际数据进行了比对,证明了所搭建动模系统与渝鄂工程的等效性,也表明该套动模系统满足渝鄂工程阀控设备出厂测试要求。由动模数据与现场数据的比对可知,该动模系统的设计方法和试验方法对其他工程类似设备的试验验证具有很大的参考价值。