机器人末端工具换接装置设计及研究

张东阳,李庆党,2,杨晓晖

(1.青岛科技大学机电工程学院,山东 青岛 266100)(2.青岛科技大学中德科技学院,山东 青岛 266100)

近年来,在城市地铁建设中,盾构施工法因其具有良好的防渗漏性、施工安全快速、对周围环境影响小等优点,已成为地铁施工的主要方法之一,并给实际工程带来了极大的便利[1]。盾构施工中,刀具会有一定程度的磨损,需要开舱进行刀具的检查与更换。目前盾构机换刀工作为人工换刀,且是带压开舱换刀[2]。带压换刀时,土仓内封闭、高温、高压的恶劣环境给换刀工作人员带来了极大的影响,地下工作、空间狭小也限制了出险后工作人员的逃生,存在安全隐患,工作人员的生命安全没有保障,因此研究一种自动换刀方式以代替人工换刀迫在眉睫。

机器人具有自由度高的特性,可以很好地代替工人完成繁琐的换刀工作。换刀过程中任务的多样性需要机器人根据工作需要自动更换末端工具,以便在一次进舱中完成多种工作任务[3],提高换刀效率。

综上所述,本文设计了一种机器人末端工具换接装置,其具有换接准确平稳、锁紧可靠、防故障自锁等特点,适用于盾构机土仓内封闭、高温、高压、空间狭小的工作环境。

1 总体结构及其原理

机器人末端工具换接装置由主动端、放置在工具架上的工具端、适应盘及辅助部件等组成,如图1所示。机器人末端工具换接装置主体为主动端与工具端,保证工具换接装置可靠工作的关键是保证主动端能快速切换到锁紧状态,并可靠地拾起工具端以及末端工具,同时应具备防故障自锁功能[4]。

图1 机器人末端工具换接装置组成

2 换接装置的设计与研究

2.1 结构设计

如图2所示,本文设计的换接装置由主动端与工具端组成,主动端主要由壳体、钢球锁紧模块与电磁切换模块组成。机器人末端工具换接装置中的锁紧模块可使机器人主动端与工具端顺利锁紧,保证其有足够的连接强度和稳定性;当动力源出现故障时,锁紧模块的防故障自锁功能可保证工具端不会脱离。常见的锁紧方式有钢球式锁紧、凸轮式锁紧、插销式锁紧、卡盘式锁紧等。切换模块为换接装置锁紧和松开提供动力,常见的切换方式有气动切换、液压切换、电磁切换等[5]。考虑到盾构机土仓内高压、空间狭小的工作环境,为满足换接装置准确平稳、锁紧可靠、防故障自锁要求,本文设计的机器人末端工具换接装置采用钢球式锁紧模块与电磁切换模块。

1—主动端;2—工具端;3—主动端壳体;4—钢球;5—凸轮;6—平键;7—步进电机;8—端盖;9—步进电机固定套;10—深沟球轴承;11—凸轮凹槽

钢球式锁紧模块的锁紧原理:步进电机带动凸轮转动,凸轮凹槽离开主动端壳体上的锥形孔,钢球沿凸轮凹槽向锥形孔小口方向移动,钢球在锥形孔内被凸轮压紧在锥形孔小口处,同时钢球从小孔内突出的部分进入工具端的锁紧槽内,实现主动端与工具端的锁紧,此时的换接装置处于锁紧状态,机器人即可拾起末端工具进行换刀工作。需要更换末端工具时,主动端移至工具库的相应位置,步进电机带动凸轮转动,凸轮凹槽转至主动端壳体上的锥形孔位置时,钢球退回锥孔,主动端与工具端脱开,将原末端工具卸下,主动端移至工具库的相应位置,重复锁紧过程,即可换上新末端工具。

2.2 原理分析

2.2.1切换模块

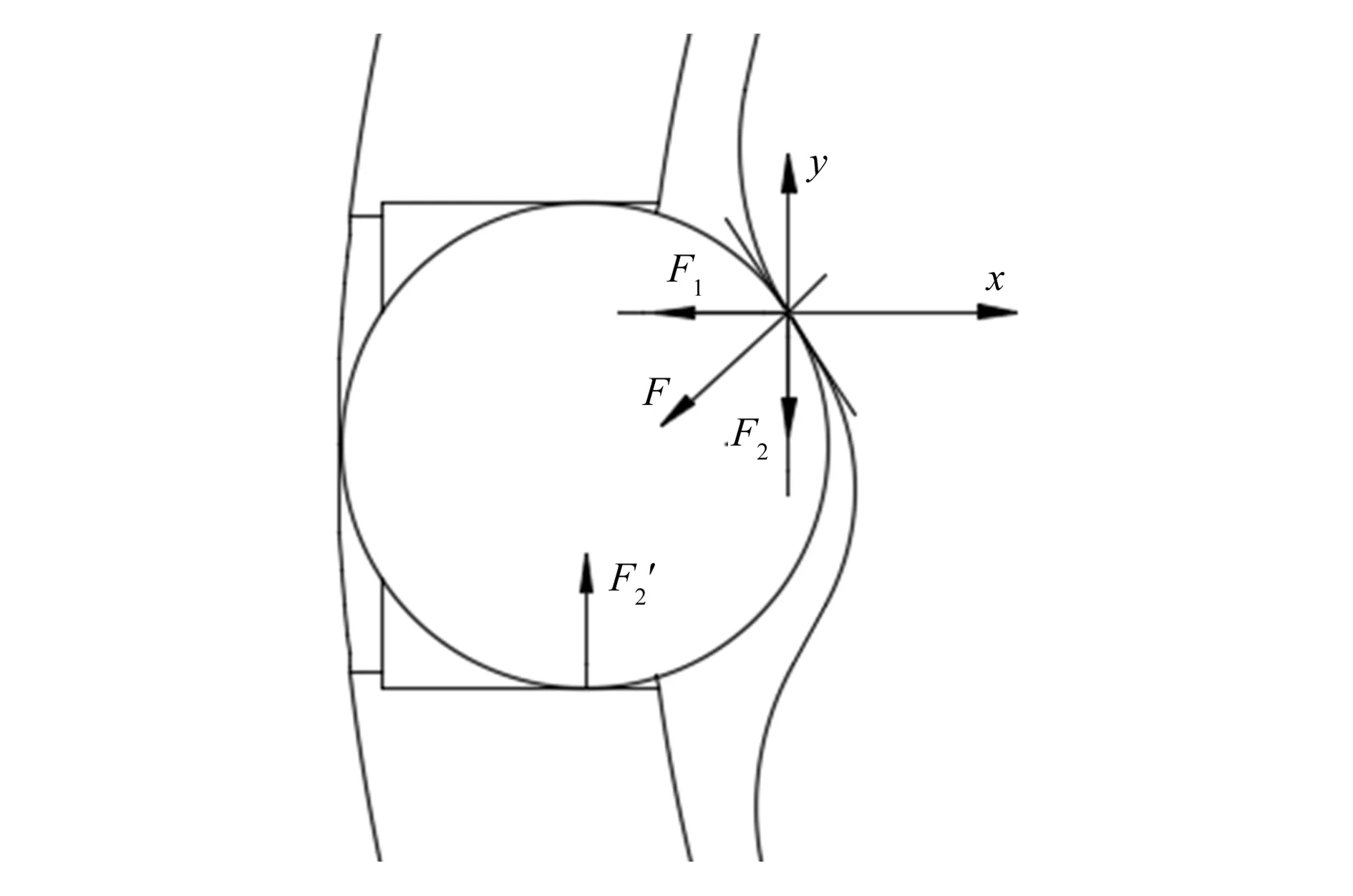

如图3所示,切换过程中,随着凸轮的转动,凸轮对锁紧钢球的作用力表示为沿当前接触点法线方向上的力F,将力F分解为沿x方向的分力F1及沿y方向的分力F2,建立钢球受力平衡方程:

∑Fx=0,F1=ma

(1)

(2)

锁紧钢球在分力F1的作用下,钢球沿凸轮凹槽向锥形孔小口方向移动,直至被压紧在小口处。

图3 切换过程中钢球受力分析

2.2.2锁紧模块

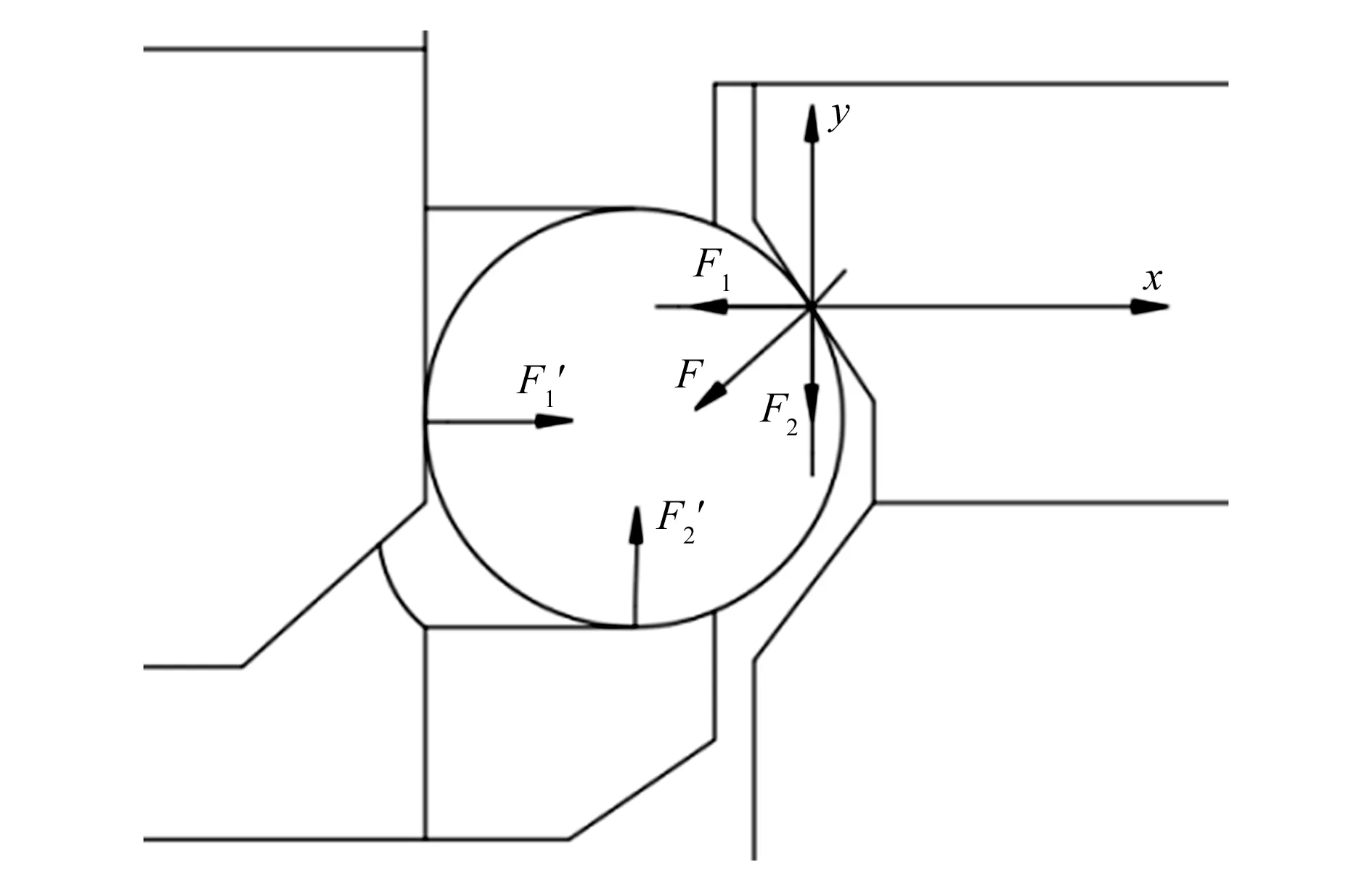

如图4所示,锁紧状态下,工具端的锁紧槽对钢球的作用力表示为沿接触点法线方向上的力F,将力F分解为沿x方向上的分力F1及沿y方向上的分力F2,建立钢球受力平衡方程:

(3)

(4)

图4 锁紧状态钢球受力分析

3 刚柔耦合模型的建立

在机械系统中,柔性体会对整个系统的运动产生重要影响,在进行运动学分析时如果不考虑柔性体的影响将会造成很大的误差;同样整个系统的运动情况反过来也决定了每个构件的受力状况和运动状态,从而决定了构件内部的应力应变分布。

由拉格朗日方程建立柔性体的运动微分方程为[6]:

(5)

在实际应用中,采用ANSYS和ADAMS软件进行联合仿真,不但可以精确地模拟整个系统的运动,而且可以基于运动仿真结果对运动系统中的柔性体进行应力应变分析[7-8]。

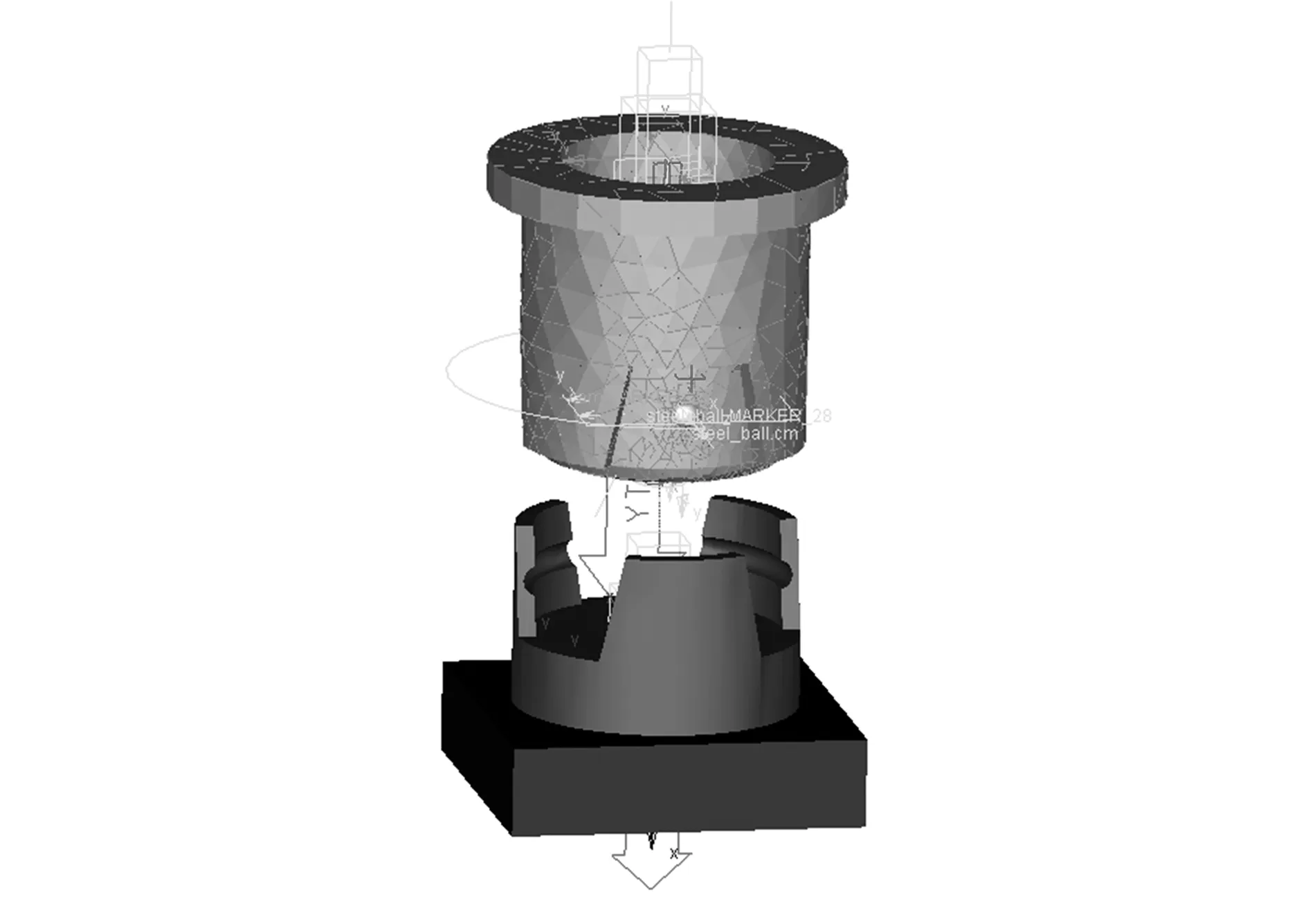

鉴于ANSYS和ADAMS软件三维建模能力不足,运用NX10.0软件建立机器人末端工具换接装置三维模型,保存为.Parasolid文件,然后通过转换接口导入到ADAMS中,去除非必要构件以简化模型,再添加材料属性及名称。仅选择主动端壳体作为柔性体,通过NX10.0与ANSYS15.0的直接接口将模型导入ANSYS 软件,定义材料属性并划分网格,创建连接点并建立刚性区域,求得模态中性文件MNF( modal neutral flie),将壳体.mnf文件读入到ADAMS中,代替刚性壳体。按照实际约束关系定义模型之间的约束关系,定义相关构件之间的接触力,设置驱动函数,建立机器人末端工具换接装置的刚柔耦合模型,如图5所示。

4 仿真结果分析

机器人手臂在调整好位姿后不断下降,机器人末端工具换接装置的主动端逐渐靠近工具端(0—0.5 s),凸轮旋转完成锁紧动作(0.5—5.5 s),锁紧工具端后,将工具端及末端工具可靠拾起(5.5—6.0 s)。对这一系列动作设置主动端平移运动与凸轮旋转运动,分别添加驱动函数用于ADAMS仿真,可表示为:

图5 换接装置刚柔耦合模型

STEP(time,0,0,0.5,55)+STEP(time,0.5,0,5.5,0)+STEP(time,5.5,0,6,-55)

STEP(time,0,0d,0.5,0d)+STEP(time,0.5,0d,4,15d)+STEP(time,4,0d,5.5,15d)+STEP(time,5.5,0d,6,0d)

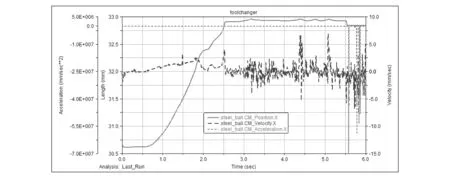

在工具盘的下方施加980 N的负载以模拟末端工具,在上述驱动函数和负载下,设置仿真时间t=6 s,仿真步数step=500,对机器人末端工具换接装置进行刚柔耦合系统动力学仿真分析,可得到该状态下锁紧钢球在x方向上的运动曲线,如图6所示。

图6 锁紧钢球在x方向的运动曲线

由图6可以看出,在0—0.5 s的时间段内锁紧钢球随着壳体的运动在锥孔内有轻微的晃动,在0.5 s时主动端与工具端结合,此时切换模块与锁紧模块开始动作,锁紧钢球在凸轮接触力的作用下向x方向挤出,在2.5 s时到达最大位移处,在2.5—5.5 s的时间段内,凸轮继续旋转至平滑轮廓段,5.5—6.0 s的时间段内,主动端拾起工具端,在5.52—5.54 s的0.02 s时间内,钢球在工具端接触力的作用下向x负方向移动微小的距离,弥补空隙之后,钢球的位置基本保持不变,故可以认为主动端能够可靠锁紧并拾起工具端。另外,锁紧过程中,钢球加速度基本保持不变,速度有轻微波动,动作响应快速,可以认为机器人末端工具换接过程准确、平稳。

为了解机器人末端工具换接装置中的主动端壳体在实际工作过程中的最大应力、应变出现的时间及位置,在后处理界面中提取应力、应变最大的危险节点,见表1。

表1 危险节点应力及分布

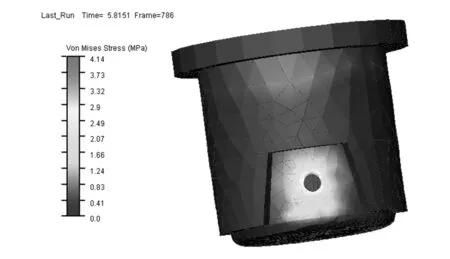

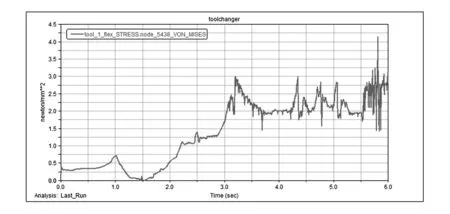

由表1可知,壳体上最大应力出现在5.815 12 s时,节点编号为5438,位置为(0.642 333,-34.300 000,31.305 400),对应于壳体与锁紧钢球配合的孔的边缘区域,如图7所示。进一步对危险节点的应力、应变规律进行分析研究,在ADAMS后处理界面生成节点5438的应力变化曲线,如图8所示。

图7 最大应力发生位置

由图8可知,壳体节点5438的最大应力为4.14 MPa,壳体材料选用304钢(0Cr18Ni9),抗拉强度为520 MPa,屈服强度极限为205 MPa,仿真得到的最大应力值远小于材料的极限应力,故认为壳体能够满足强度要求。

图8 壳体节点5438应力变化曲线

5 结束语

本文设计了一种可用于盾构机土仓内的机器人末端工具换接装置,通过对切换模块和锁紧模块的受力分析以及刚柔耦合动力学仿真分析等,较为真实地模拟了工作装置的实际工作情况。换接装置采用凸轮旋转带动钢球运动进而实现锁紧,可快速平稳地更换末端工具,提高了工作效率,也为盾构机自动换刀系统的进一步研究提供了理论依据。