气动仿食道蠕动软体驱动器的设计与开发

胡雨农,俞经虎,钱善华,曹 澍,陈 曦

(1.江南大学机械工程学院,江苏 无锡 214122)(2.江苏省食品先进制造装备技术重点实验室,江苏 无锡 214122)

日常生活中,进食是人类个体生存的本能,同时也带来了美好的味觉享受[1]。吞咽是人类最复杂的行为之一, 而各种食道疾病导致的吞咽障碍严重影响了患者的身体健康。调查发现,吞咽障碍是较常见的临床病症,其在老年人中罹患率较高,且随着年龄的增长而增加[2-4]。

吞咽动作会受到食物材料特性(例如黏度、硬度、体积、温度等)的影响[5]。对于吞咽障碍患者来说,将食品调整到安全吞咽的质构和流变学特性范围,使患者易于进食和消化,是一种长期而有效的治疗手段[6]。然而由于吞咽系统的复杂性以及体内检测的高风险,要获取吞咽时食物流动情况十分困难,这也阻碍了食物材料特性对吞咽过程影响的研究以及食品研究人员对安全功能食品的开发。

本文基于人体食道的蠕动机理,提出并设计了一种从材料、结构以及运动方式上模拟人体食道蠕动的多腔体式气动软体驱动器。该软体驱动器可以作为安全的体外试验平台,用于研究食物材料特性与吞咽行为的相互影响关系以及食物被吞咽后的流动特性,这对于提高吞咽障碍的诊断与治疗水平、开发安全功能食品有着重要的意义。

1 气动仿食道蠕动软体驱动器的结构

1.1 人体食道蠕动机理及蠕动参数

人体食道是一条由肌肉组成的管道,主要由外层环形肌、中层纵向肌和内层黏膜构成。食道的主要功能是通过蠕动运输食物进入胃部。食道蠕动是一种向前推进的波形运动,由食道环形肌和纵形肌有序地收缩和放松产生。食道的吞咽过程如图1所示。食道上括约肌和下括约肌在吞咽动作之前保持闭合,当有吞咽动作时,食道上括约肌打开并让食物团从咽部进入食道,然后食道的环形肌收缩并在食物团的尾部施加驱动压力,迫使食物团向下运动。收缩波以10~40 mm/s的速度传播,需要5~10 s的时间到达食道下括约肌,到达时食道下括约肌打开。在食物团进入胃部的过程中,食道下括约肌也保持5~10 s的开放时间,食物团进入胃部后再次闭合以防止食物或者胃酸反向流动[7]。查阅文献知,成年人食道长度为210~270 mm,内径大约为20 mm[8],吞咽时食物的平均速度是10~40 mm/s,食道内最大压力值大约为108 mmHg[9]。

图1 食道吞咽过程

1.2 仿生气动软体驱动器结构

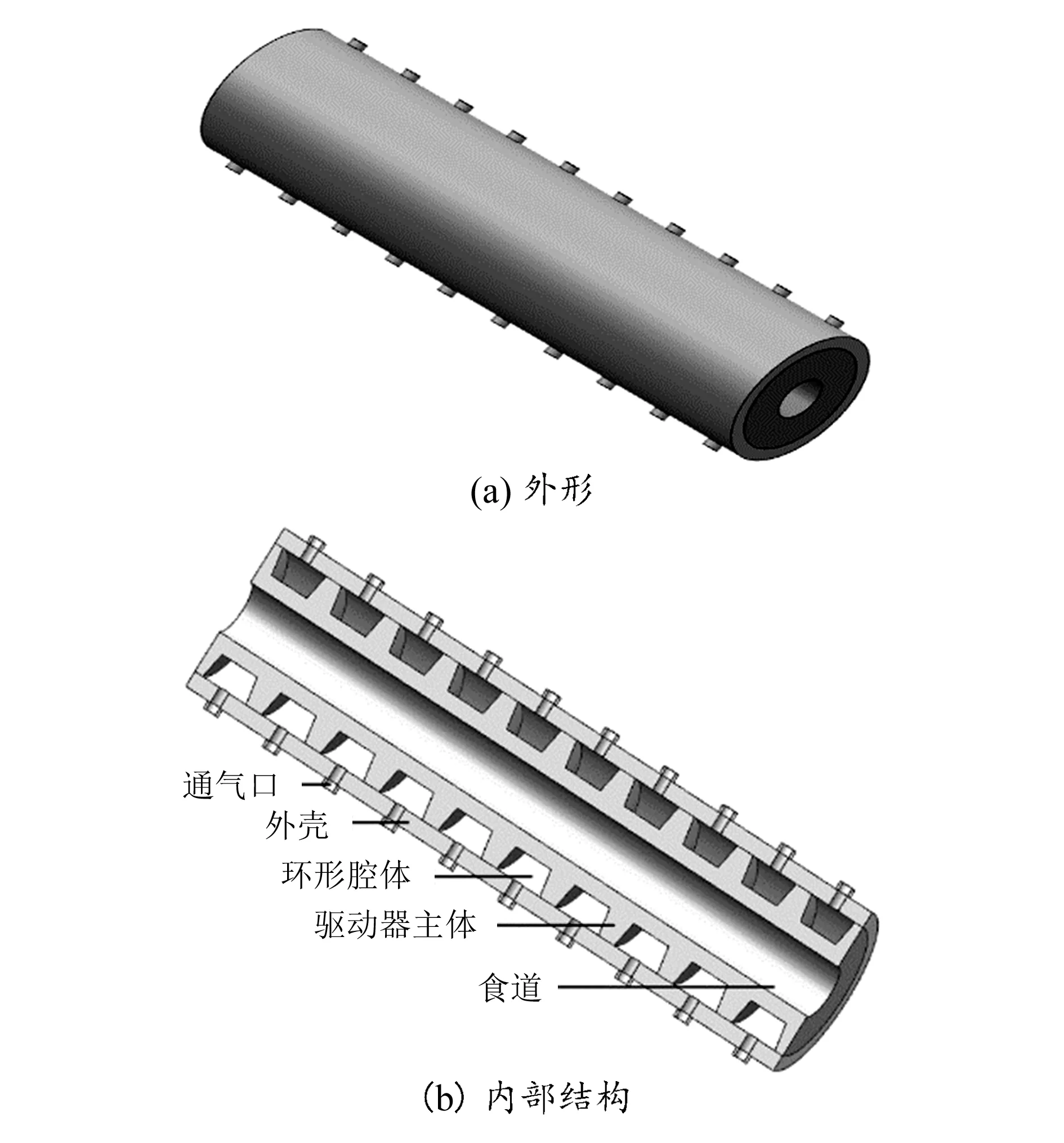

由于人体食道是非刚性结构,因此仿生气动蠕动驱动器也应具有柔软的主体结构和能收缩的特性。本文提出了一种多腔体式气动仿食道蠕动驱动器,结构如图2所示。驱动器主体由硅橡胶制成,柔软并且可以拉伸,其外壳由PLA(Polylactic acid)通过3D打印制成。驱动器中间有圆柱形通道,其直径为20 mm,总长为250 mm,模拟成年人的食道。驱动器主体部分有十层环形腔室围绕着圆柱形通道,带有通气口的外壳包裹着驱动器主体,限制驱动器主体在通气时向外臌胀变形。

图2 多腔体式气动仿食道蠕动驱动器

气动仿食道蠕动驱动器的工作原理如下(如图3所示):当环形腔室C3通气时,腔室内部压力增加,在压力作用下腔室轴向截面积大于径向截面积,腔室内的膨胀变形以径向为主。由于驱动器外部有壳体限制其变形,腔室只能向中部变形进而压缩食道,故产生了类似于人体食道环形肌径向收缩的运动。通过提高环形腔室内气压以增大驱动器食道的径向变形来推动食物团运动,当食道内侧挤压至闭合时,腔室内压力值达到峰值并清空食物团。软体驱动器中每层环形腔室的充气放气过程相互独立,理论上可以形成很多种不同的运动模式。图中腔室间隔L、食道壁厚D、腔室高度H、腔室两边的夹角θ由有限元分析软件确定。

1.3 气动软体驱动器制作

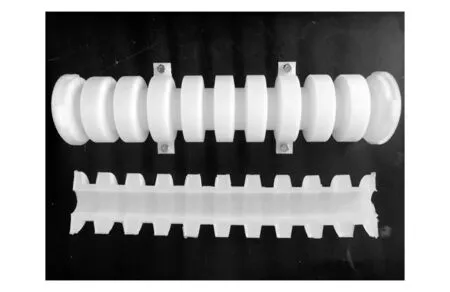

将充分混合好的硅橡胶浇注在定制的模具中制成软体驱动器。软体驱动器模具通过三维建模软件设计完成后,导出stl格式文件,采用PLA材料,使用熔融沉积制模工艺,通过3D打印制备。将打印完成的模具进行简单清理,装配成型,并浇注成型软体驱动器硅胶部分半边实体,如图4所示。

图3 环形腔室变形示意图

图4 3D打印制成的模具和软体驱动器内部结构

2 软体驱动器的结构设计

2.1 软体驱动器材料选择

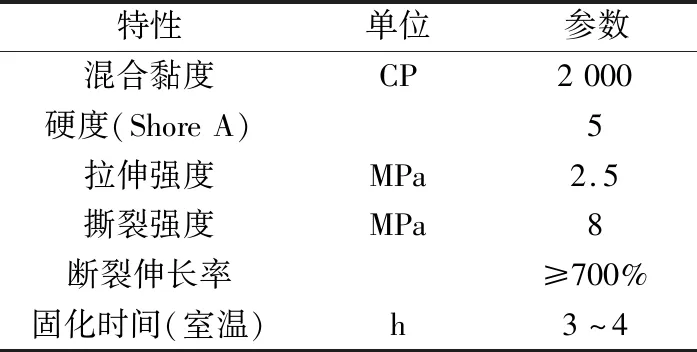

橡胶是一种超弹性材料,具有大变形能力、天然的柔顺性和广泛的适应性。橡胶的种类繁多,考虑到加工制作难度等因素,本文选择了一种双组份室温硫化成型有机硅橡胶作为驱动器的材料,其材料特性见表1。硅橡胶分为A、B两组份,都是可流动的液体,其中A组份含铂金触媒催化剂。使用时将A、B两组份按质量比1∶1充分混合,倒入模具内在室温下静置3~4 h即可完全固化。

表1 材料特性表

2.2 软体驱动器材料模型参数的确定

2.2.1单轴拉伸试验

有限元分析软件ABAQUS在求解各类非线性问题时有比较突出的优势,软件中提供了多种超弹性材料的本构模型,如Yeoh模型、Ogden模型、Mooney-Rivilin模型等。对于Yeoh模型,只需获得单轴拉伸试验数据即可模拟橡胶的大变形行为,而单轴拉伸是构建超弹性材料本构模型所有测试中相对最为容易、应用也最为广泛的试验,因此本文选用Yeoh模型通过ABAQUS软件进行有限元分析。

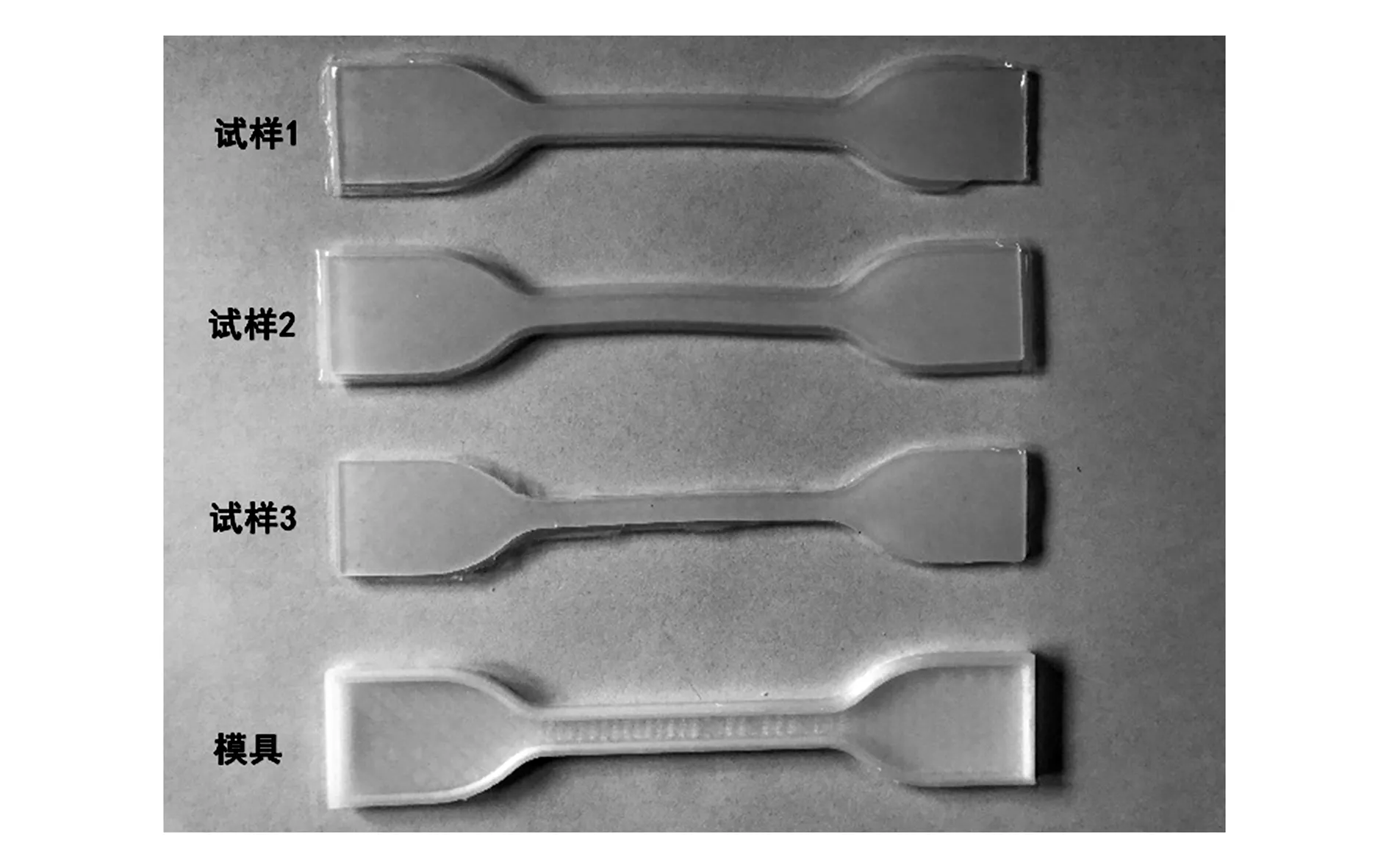

试验按照GB/T 528—2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》的规定,采用哑铃型试样中的1型试样进行单轴拉伸试验。根据标准设计哑铃型试样模具并通过3D打印制成,然后通过浇注得到所需的试样,如图5所示。

图5 制成的硅橡胶试样和模具

使用WDW-161121电子万能材料试验机对试样进行拉伸试验,拉伸速度依据标准定为500 mm/min。根据试验测得的试验力与位移数据计算得到拉伸应力σ和拉伸应变ε。

(1)

(2)

式中:P为施加在试样上的轴向拉伸载荷;S0为试样标距长度区域原始截面面积;ΔL为试样的轴向拉伸变形量;L0为试样原始标距长度。

2.2.2硅橡胶的超弹性模型

在Yeoh模型中,假设在较短的时间以及恒定的环境温度下硅橡胶是各向同性且不可压缩的超弹性材料,基于应力与应变关系以唯象理论建立硅橡胶材料的本构关系,其应变能密度函数表示为W,W为变形张量I1,I2,I3多项式函数:

W=W(I1,I2,I3)

(3)

其中

(4)

式中:下标1,2,3类比于空间x,y,z3个方向;λi为主伸长比。由于橡胶材料具有不可压缩性,因此有

(5)

由式(4)和式(5)可知,不可压缩的橡胶的应变能函数可由两个独立的变量I1,I2表示。对于Yeoh模型,典型的应变能密度函数二项参数形式为[10]:

W=C10(I1-3)+C20(I1-3)2

(6)

式中:C10,C20为常数。

假设橡胶材料的应变是均匀的,则其应力、应变和应变能之间存在如下关系[11]:

(7)

式中:ti为真实应力。ti与变形后的尺寸有关,故有

ti=σiλ

(8)

对于单轴拉伸试验,假设只有方向1为拉伸方向,则有

λ2=λ3,σ2=σ3=0

(9)

由式(5)和式(8)有

(10)

由式(7)和式(10)可得

(11)

式(6)两边分别对I1,I2求偏微分,可得

(12)

(13)

将式(12)和式(13)代入式(11)得

(14)

为表述更直观,可将式(14)改成为

y=C20x+C10

(15)

将计算得到的硅橡胶拉伸应力和应变值代入式(14),以x为横坐标、y为纵坐标拟合一条直线,则C10为该直线的截距,C20为斜率。求得硅橡胶Yeoh模型二次项常数分别为C10=0.017,C20=0.003。

2.3 软体驱动器变形特性分析

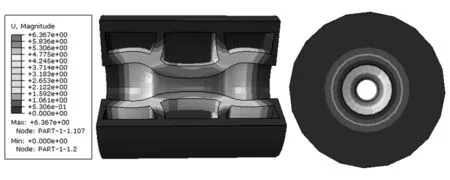

根据图3的结构建立软体驱动器仿真模型,分析软体驱动器的变形情况。由于模型的几何形状、边界条件以及载荷都对称于同一对称轴,故可使用ABAQUS中的轴对称模型。为了简化仿真并降低计算成本,忽略模型的通气口,且不考虑食物团流动及它与驱动器食道之间的相互作用。在材料设置中选择超弹性材料Yeoh模型,输入2.2.2节求得的Yeoh模型参数。对于硅橡胶材料的大变形分析,应在分析步设置中打开大变形开关。分割模型,分别生成结构化四边形网格。由于材料不可压缩,为避免材料响应中出现体积自锁的问题,需要将实体单元设置为杂交单元模式。图6为取三层腔室并单独对中间层腔室施加压力得到的位移云图。

图6 单独对中间腔室施加压力的位移云图

对单个环形腔室通气分析其变形发现:1)当腔室截面长度远大于高度时,驱动器的收缩性能主要由腔室的长度决定;2)食道壁厚显著影响驱动器的收缩性能;3)腔室间隔过小会显著影响与通气腔室相邻的未通气腔室的形变,过大则会影响收缩波传递的连续性以及缩短腔室的长度进而降低驱动器的收缩性能,因此L的值应该参考食道壁厚确定。选取不同结构参数的组合,分别进行计算。由图7(a)可看出,食道壁厚D=4 mm时食道收缩性能更好;图7(b)显示角度θ对腔室变形的影响较小,但仿真过程中观察到θ=0°时,环形腔室的变形较差且应力集中点较多;图7(c)显示H对软体驱动器的变形性能影响较小,但是会影响腔室的通气响应时间;图7(d)表明,当L分别为4,5,6 mm时,驱动器收缩性能变化不大。结合以上分析以及实际加工制造过程的难易程度,确定软体驱动器的结构参数为:D=4 mm,θ=10°,H=8 mm,L=5 mm。

图7 不同结构参数的驱动器径向位移随气压变化曲线

使用上述所得结构参数进行建模,分析软体驱动器的性能,结果如图8所示。由图可知,改进后的软体驱动器收缩性能显著提高,并且腔室气压响应速度更快。

3 结束语

本文使用3D打印技术制作了软体驱动器模型,模拟了人类食道的运动。通过有限元分析,获得了仿生软体食道优化的结构尺寸。该仿生食道具有更好的收缩性能以及更短的响应时间,为研究食道与食物材料特性的相互影响关系以及检测食物吞咽后的流动特性提供了试验平台。

图8 结构参数改进前后驱动器性能对比