微反应器内液滴生成规律及流动特性研究进展

周乃香

(山东省城乡规划设计研究院,山东 济南 250013)

20世纪以来,随着自然科学的发展和技术水平的提高,微化工技术的优势在越来越多的领域显现出来。与传统的化工技术相比较,微化工技术具有安全可控、高效节能和细微灵活等诸多优点,因此在能源、化工和制冷等领域得到了广泛的应用[1-2]。

目前关于微通道内两相流的研究还主要停留在实验阶段,有待做进一步的研究,特别是对液液两相流型及流动特征的研究[3]。即使在微通道中液液两相间的流动性能与常规尺度相比已有了显著的提高,但由于液液两相流具有复杂的微化工尺度效应,目前针对它的研究仍不丰富。没有比较统一的可以判断液液两相形貌演化的规律和准则,因此需要加深对微通道内液液两相的流型及流动特征的数值研究[4-5]。

微通道作为微化工系统装置的重要组成部分,与常规尺度相比其内部的传质传热、流动和反应特征有着明显的区别,因此微通道内的多相流受到了广泛的关注[6]。气液和液液两相流作为两种最常见的多相流,国内外研究者对其进行了深入的研究[7]。

1 国内研究现状

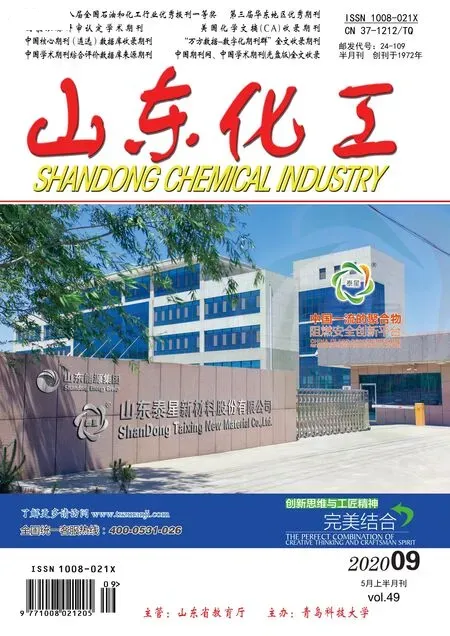

朱春英等[8]展开了对液液两相流流动特征的研究,实验系统分为流体控制系统和图像采集系统两个部分,通过微量注射泵完成流体驱动及流量控制。利用控制变量的方法研究了不同特征的微通道对两相流流型的影响。当水相流速大于油相流速时,微小的油相液滴进入到水相中,但由于矩形微通道深宽比的局限性会生成直径较小的油相液滴,且相邻油滴间的距离远大于微通道的宽度,称这种流型为滴状流;当油相流速相对增大时,油相液滴的体积也会增大,液滴间距比滴状流近,但并不会发生液滴聚并的现象,称这种流型为弹状流[9];而当水相和油相的速度都很低时,水相和油相分别在微通道的一边流动互不干扰,形成相对稳定的界面,这种流型被称为平行流[10-11]。液滴形成过程如图1所示,以流速为坐标绘制的流型转换图表明,在实验的流速范围内,微通道的深宽比越小越有利于平行流的形成。平行流出现的区域随着进口角度的减小而增大,当使用进口角度为60°的Y型微通道进行实验时,并未观察到有弹状流的形成,且水相速度越大,油相液滴越容易在靠近两相交汇处生成。微通道的形状会决定两相流的进口角度,实验结果表明,进口角度对流型分布和液滴形成具有重要作用。

图1 Y型微通道内液滴形成过程[8]

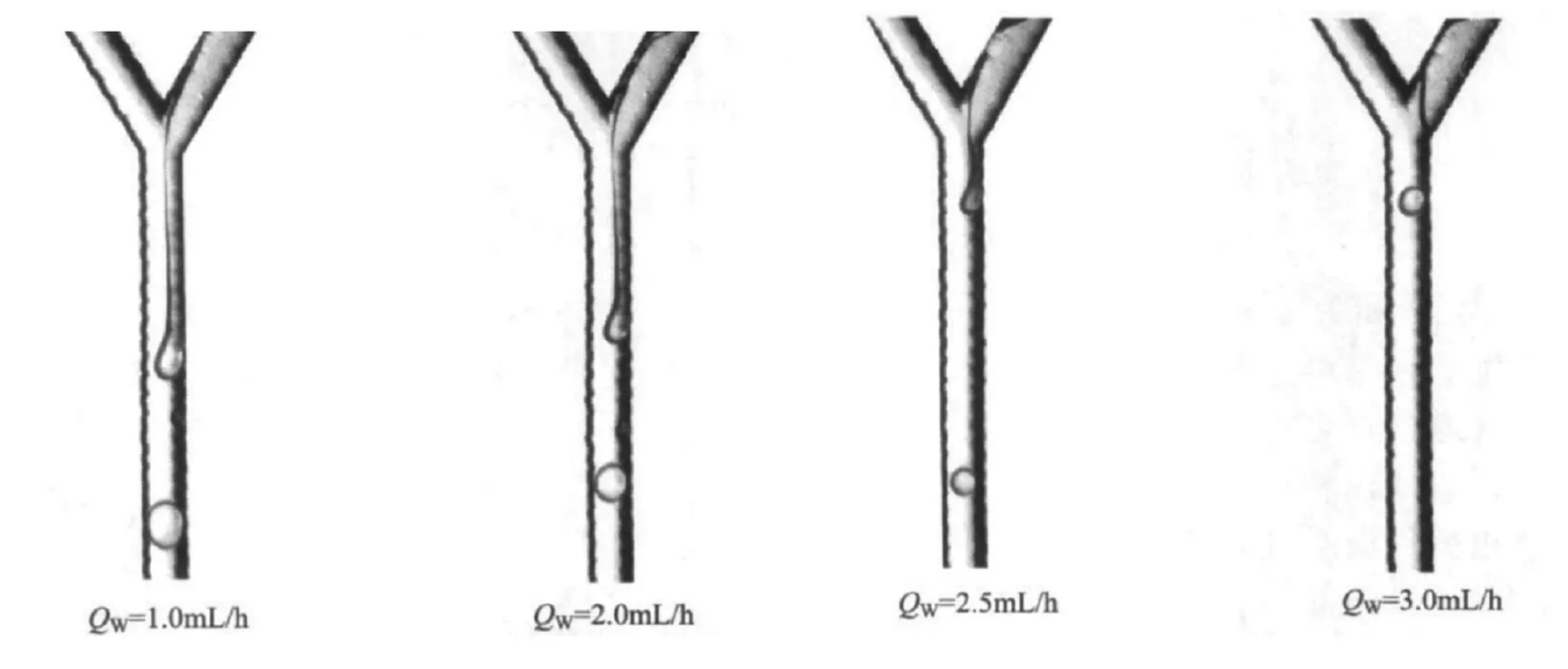

刘赵淼等[12]则以Y型通道为研究对象,通过改变Y型角度及两相流量的大小来研究微通道内两相界面的形貌变化规律,提出关于微通道内两相界面形貌变化的预测模型。观察实验现象可以发现,对流Y型微通道内液液两相流的流型分为段塞流、弹状流、滴状流、柱状流和平行流,柱状流较不稳定,随着时间的增加柱状流会慢慢转变为稳定流型平行流。通过绘制的两相流流型图发现,随着Y型微通道的角度发生改变,两相流型及所占比例也有所区别。当Y型角度为135°时更可能产生更大更稳定的液滴,而当角度增至180°时,形成的液滴更不稳定,范围也更小。通过"两步法"提出了液滴体积的预测模型,将提出的液滴体积的预测模型和实际形成的液滴体积相比较,预测模型较为准确。如图2所示为刘赵淼[12]等实验与模拟所获得的Y型通道内液滴形成过程流场分布示意图。

图2 Y型微通道内液滴生成过程流场分布[12]

2 国外研究现状

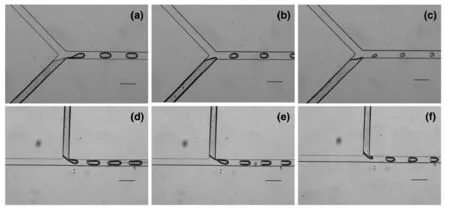

Safran等[13]通过改变两相速度比,在T型微通道内得到了大小不同的微液滴,他们证明了在微通道中不稳定性因素会导致剪切力和表面张力之间的竞争。微通道系统虽处于低雷诺数下,但两相流流体间非固定的界限导致了运动方程的非线性。虽然他们概述了导致液滴形成不稳定的物理学原理,但是对微通道中两相流流动的研究仍不够深入。由于长度尺寸足够小时液体中的惯性效应可以忽略不计,因而在微通道中一般不存在非稳定性和非线性因素,在多数的微通道装置中雷诺数Re都较低,则Navier-Stokes等流体流动都为线性的层流流动,这一结果被实际应用于生产芯片中。Ushikubo等[14]对比了Y型与T型微通道内液滴生成过程的区别,二者通道内液滴形成过程如图3所示。实验结果表明,表面张力对Y型通道内液滴形成的作用较小,而对T型通道基本没作用。Y型通道内液滴尺寸的变化较大,主要依赖于通道参数与流动工况。在较低的流速和流体粘度下,无法生存液滴。这个结论基本与T型通道内的结果相反。后者对应的液滴尺寸较为均匀。Korczyk等[15]讨论了微通道内液滴形成过程,结果表明受限液滴尺寸主要又剪切力与毛细力的比值决定,并提出了液滴长度的表达式。该表达式可以详细的预测液滴生成尺寸。Calore等[16]用格子 Boltzmann 方法研究了表面张力和水相流体的流速对液滴尺寸和液滴间距的影响,当相互作用力变大时,需要更长的液滴分离时间,因为水相流体中的内聚力增加。因此,液滴长度速率和形成的间隔速率作为相互作用表面张力系数的函数线性增加,即随着表面张力的增加,液滴尺寸和液滴间距也会增大。但是,在保持油相流体流速不变的条件下增加水相流体的流速,会导致液滴尺寸增加而液滴间距减小[17]。Ngo等[18]利用数值模拟,分析了十字汇聚通道内液滴形成过程,结果如图4所示。

图3 Y型与T型微通道内液滴生成过程[14]

图4 汇聚型微通道内液滴生成过程的数值研究[17]

3 结论

微通道内两相流动广泛应用于微化工领域,现阶段对其内液滴形成规律的研究仍有一定的不足,比如复合通道内液滴生成规律,液滴尺寸与入口形状,液滴破裂规律,入口段传热传质特性等方面。进一步的研究需要结合数值模拟与理论研究的方法,以实验结果为基础,获得更为细致、可信的数学模型,为微化工优化设计提供基础。